ГОСТ 30776-2002

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ НАСОСНЫЕ ПЕРЕДВИЖНЫЕ

НЕФТЕГАЗОПРОМЫСЛОВЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским и проектно-конструкторским институтом нефтяного машиностроения (АООТ «ВНИИнефтемаш»)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 21 от 30 мая 2002 г.)

За принятие проголосовали

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Разделы (подразделы, приложения) настоящего стандарта, за исключением 9-11 и приложений Д, Е, представляют собой аутентичный текст API Spec 7K «Спецификация бурового оборудования»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 4 декабря 2002 г. № 445-ст межгосударственный стандарт ГОСТ 30776-2002 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Настоящий стандарт, сохраняя все формулировки, положения и ссылки на американские стандарты, дополняет их положениями и ссылками на действующие межгосударственные стандарты и нормативные документы.

Настоящий стандарт знакомит производителей и потребителей оборудования с требованиями стандарта API Spes 7K и практическими возможностями его применения в странах СНГ.

Настоящий стандарт предназначен для применения расположенными на территории стран СНГ техническими комитетами по стандартизации, предприятиями и объединениями предприятий, в том числе союзами, ассоциациями, концернами, акционерными обществами, межотраслевыми, региональными и другими объединениями независимо от форм собственности и подчинения.

Стандарт распространяется на оборудование независимо от его технических характеристик, размеров, массы и других показателей, времени и места разработки, изготовления, испытаний, произведенных предприятиями всех форм собственности и подчиненности.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УСТАНОВКИ НАСОСНЫЕ ПЕРЕДВИЖНЫЕ НЕФТЕГАЗОПРОМЫСЛОВЫЕ

Общие технические условия

Oil field mobile pumping units.

General specifications

Дата введения 2003-07-01

1 Область применения

Настоящий стандарт распространяется на насосные передвижные нефтегазопромысловые установки (далее - установки) на автошасси, автоприцепах, тракторах, гусеничных тележках или монтажно-транспортных рамах, в том числе расчленяемые на модули, предназначенные для подачи под давлением поршневыми и плунжерными насосами технологических жидких сред при цементировании, гидропескоструйной перфорации, кислотной обработке призабойной зоны, глушении нефтяных и газовых скважин, промывке песчаных пробок, гидравлическом разрыве слабопроницаемых углеводородных коллекторов и для других промывочно-продавочных работ, выполняемых на нефтегазовых промыслах, и устанавливает общие технические требования, требования безопасности к установкам, требования охраны окружающей среды, правила приемки, методы контроля, транспортирование и хранение, указания по эксплуатации и гарантии изготовителя.

Требования разделов 1, 5, 6 и 8 являются обязательными, остальные требования - рекомендуемыми.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.4.026-76* Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001

ГОСТ 12.4.040-78 Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

ГОСТ 15.001-88* Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

* На территории Российской Федерации действует ГОСТ Р 15.201-2000.

ГОСТ 25.503-97 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытаний на сжатие

ГОСТ 25.505-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытаний на малоцикловую усталость при термомеханическом нагружении

ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 25.507-85 Расчеты и испытания на прочность в машиностроении. Методы испытаний на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытания на растяжение

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8769-75 Приборы внешние световые автомобилей, автобусов, троллейбусов, тракторов, прицепов и полуприцепов. Количество, расположение, цвет, углы видимости

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86) Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651-84 (ИСО 783-89) Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10145-81 Металлы. Метод испытаний на длительную прочность

ГОСТ 12344-88 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-81 Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353-78 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

ГОСТ 14019-80 (ИСО 7438-85) Металлы. Методы испытания на изгиб

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16350-80 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19281-89 (ИСО 4950-2-81) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 21752-76 Система «человек-машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система «человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 22613-77 Система «человек-машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система «человек-машина». Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 27750-88 Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий

ГОСТ 27947-88 Контроль неразрушающий. Рентгенотелевизионный метод. Общие требования

ГОСТ 28870-90 Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины

ГОСТ 28922-91 Установки насосные передвижные нефтепромысловые. Типы и основные параметры

3 Определения, обозначения и сокращения

3.1 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1.1 нефтегазопромысловый поршневой (плунжерный) насос: Гидравлическая машина, поршни (плунжеры) которой диаметром D, дм, совершают прямолинейное реверсивное движение с длиной хода S, дм, и частотой п, с-1, в каждом цилиндре насоса, попеременно увеличивая и уменьшая объем соответствующей насосной камеры, заполнение которой жидкой средой происходит через всасывающие клапаны при всасывающем ходе с увеличением объема насосной камеры, а вытеснение жидкой среды происходит через нагнетательные клапаны при нагнетательном ходе поршня (плунжера) с уменьшением объема насосной камеры, создавая поток применяемой в нефтепромысловых технологических процессах жидкой среды, в том числе с содержанием твердой и газовой фазы, при перепаде давления р, МПа, в сечениях на выходе и входе.

3.1.2 гидравлическая мощность Nн.г., кВт:

N = Qp, (1)

где Q - подача (расход) жидкости, дм3/с;

р - перепад давления, МПа.

3.1.3 приводная мощность насоса Nн.п., кВт: Мощность, сообщаемая насосу двигателем, сокращенно мощность.

3.1.4 насосный агрегат: Агрегат, состоящий из насоса или нескольких насосов и приводящего двигателя, соединенных между собой.

3.1.5 насосная установка: Насосный агрегат с комплектующим оборудованием, смонтированным по определенной схеме, соответствующей функциональному назначению насосной установки.

3.1.6 идеальная подача поршневого (плунжерного) насоса с цилиндрами одностороннего действия Qи, дм3/с:

Qи = zfsn, (2)

где z - число цилиндров насоса;

F - площадь поперечного сечения цилиндра, дм2;

S - длина хода поршня (плунжера), дм;

п - частота ходов поршня (плунжера) в секунду, с-1.

3.1.7 объемный КПД насоса ηо: Отношение гидравлической мощности насоса Nн.г. к сумме гидравлической мощности насоса и мощности, потерянной с утечками Nн.г. + Nн.у.

3.1.8 гидравлический КПД насоса ηг: Отношение суммы гидравлической мощности насоса и мощности, потерянной с утечками, Nн.г. + Nн.у. к сумме мощностей гидравлической, потерянной с утечками и мощности преодоления гидравлических сопротивлений течению жидкости в насосе Nн.г. + Nн.у. + Nн.с.

(4)

(4)

3.1.9 индикаторный КПД насоса ηинд: Объединенный показатель совершенства уплотняющего действия трибосопряжений поршней, штоков, клапанов, оцениваемого объемным КПД насоса ηo, и гидравлической обтекаемости форм внутреннего пространства насосных камер, клапанов и клапанных щелей, оцениваемой гидравлическим КПД насоса ηг

ηинд = ηо ∙ ηг (5)

3.1.10 механический КПД насоса ηмex: Отношение мощности, сообщенной насосом жидкости в насосных камерах Nн.г. + Nн.у. + Nн.с. к приводной мощности Nн.п.

![]() (6)

(6)

3.1.11 коэффициент полезного действия насоса ηн: Отношение гидравлической мощности насоса Nн.г. к приводной мощности насоса Nн.п.

(7)

(7)

3.1.12 КПД насосного агрегата ηн.а.: Отношение гидравлической мощности насоса Nн.г. к сумме приводной мощности насоса и мощности, теряемой в трансмиссии и двигателе ηн.п. + ηт.д.

![]() (8)

(8)

3.1.13 КПД насосной установки с манифольдом ηн.уст.: Отношение гидравлической мощности насоса к сумме мощностей насосного агрегата и мощности, теряемой в манифольде

![]() (9)

(9)

3.1.14 вредное пространство: Объем Vв.п. части насосной камеры за пределами рабочего объема FS.

3.1.15 коэффициент вредного пространства К:

3.1.16 коэффициент подачи насоса α: Отношение действительной подачи насоса к идеальной подаче

![]() (11)

(11)

где ηo - объемный коэффициент, характеризующий утечки напорной жидкости согласно формуле (3);

α1 - коэффициент наполнения, характеризующий относительный объем поступления жидкой среды в пространство насосных камер, определяемый действием факторов, приводящих в движение жидкость на приеме насоса, и сопротивлением всасывающей системы, оцениваемый экспериментально или расчетным путем;

α2 - коэффициент, учитывающий сжимаемость жидкой среды, содержащей газовую фазу

α2 = 1 - Кφ, (12)

где К - коэффициент вредного пространства, определяемый по формуле (10);

φ - относительное объемное содержание газовой фазы в жидкой среде в конце хода всасывания. В расчетах мощности коэффициенты α1 и α2 во внимание не принимают.

3.1.17 газовый мешок насосной камеры: Объем Vг.м. части насосной камеры, расположенной выше выходной кромки насосной камеры, в которой газ, выделившийся из жидкой среды, может оставаться в насосной камере, сжимаясь при нагнетательном ходе поршня (плунжера) и расширяясь при всасывающем ходе поршня (плунжера).

3.2 Обозначения и сокращения

ТУТПС - технические условия на технологический процесс сварки

ПКТПС - протокол квалификации технологического процесса сварки

НРК - неразрушающий контроль

ПЖ - метод проникающей жидкости

МЧ - метод магнитных частиц

НД - нормативный документ

ДТ (SR) - дополнительные требования

Spec - технические условия

ASTM - Американское общество испытаний и материалов

AWS - Американское сварочное общество

ASME - Американское общество инженеров-механиков

ИСО - Международная организация стандартизации

ASNT - Американское общество по испытаниям без разрушения образца

API - Американский нефтяной институт

ER - эквивалентный круг

ЗТВ - зона термического влияния

4 Общие технические требования

4.1 Характеристики

4.1.1 Требования назначения

4.1.1.1 Установки должны соответствовать требованиям настоящего стандарта, [1] и действующему нормативному документу производителя на соответствующий вид установки. Назначение, типоразмеры и основные параметры установок должны соответствовать ГОСТ 28922 и НД на конкретную установку.

4.1.1.2 Установки должны соответствовать требованиям ГОСТ 15150, предъявляемым к климатическому исполнению и категории изделия по ГОСТ 16350, указанным в сопроводительной документации, обозначении и на фирменной табличке (этикетке), и применяться в указанных или более мягких условиях.

4.1.1.3 Требования безопасности к ведению работ при эксплуатации оборудования должны быть установлены в эксплуатационных документах по ГОСТ 2.601, а при ремонте оборудования - в ремонтных документах по ГОСТ 2.602 с учетом требований [2].

- поршневыми или плунжерными насосами для подачи технологических жидких сред в нефтяные и газовые скважины;

- вспомогательными поршневыми, плунжерными, центробежными насосами, осуществляющими перемещение жидких сред между проточными объектами установки;

- двигателями внутреннего сгорания, электрическими, гидравлическими, пневматическими или иных типов, осуществляющими силовой привод оборудования;

- трубопроводами с запорной, предохранительной и регулирующей арматурой для сообщения между собой проточных объектов установки, приема и подачи жидких сред и сыпучих материалов;

- смесительными устройствами и дозаторами для приготовления технологических жидких сред нужного состава и свойств, подачи их потребителю в необходимых объемных соотношениях;

- системой накопления, хранения и раздачи жидкости и сыпучих материалов;

- системой обогрева, охлаждения, осушки и продувки оборудования и помещений;

- системой управления, сигнализации, связи и контроля протекающих процессов;

- монтажно-транспортной базой для размещения, транспортирования и эксплуатации технологического оборудования.

Состав и параметры компонентов определяются нормативными документами в соответствии с видами технологических операций, для проведения которых установка предназначена.

Оборудование, входящее в комплект установки, должно быть размещено на транспортно-монтажной моноблочной или расчленяемой на блоки платформе с обеспечением легкого доступа, возможности безопасного управления, обслуживания, ремонта, регулирования механизмов, зафиксированных в положениях, соответствующих оптимальному протеканию технологического процесса в эксплуатации.

4.1.1.5 Устройство установки должно обеспечивать ремонтопригодность и диагностическую контролируемость признаков технического состояния.

4.1.1.6 Установка должна быть снабжена необходимыми техническими средствами регулирования и блокировок, обеспечивающими безопасную эксплуатацию.

4.1.1.7 Оборудование, изготовленное по настоящему стандарту, предназначенное для сред с содержанием H2S и СО2, должно поставляться по отдельным техническим условиям с применением материалов, соответствующих классам работы по ГОСТ 13846 (приложение 4).

4.1.2 Требования к надежности

4.1.2.1 Расчеты на прочность должны исключать остаточные деформации, усталость или утрату первоначальных размеров и формы деталей и изделия, которые могут служить причинами отказа.

4.1.2.2 Расчеты на прочность должны основываться на теории упругости. В технически обоснованных случаях может быть использован расчет в области пластических деформаций там, где это предусмотрено конструкторской документацией.

4.1.2.3 Все значимые силы, действующие в конструкции, должны быть учтены. Для каждого рассматриваемого поперечного сечения следует выбирать неблагоприятное сочетание приложения и направления действующих сил.

4.1.2.4 Допускается использовать упрощающие допущения по распределению и концентрации напряжений при условии их соответствия обычно принятой практике или в соответствии с опытом и результатами испытаний.

4.1.2.5 Применительно к оборудованию или его компонентам, для которых нет адекватных способов анализа, необходимые рабочие качества конструкции должны подтверждаться с помощью испытаний (раздел 7).

4.1.2.6 Расчеты на выносливость должны основываться на периоде времени использования установок не менее десяти лет и обеспечивать ресурс компонентов, соответствующий эквивалентному времени работы под нагрузкой.

4.1.2.7 Расчеты на выносливость должны выполняться по ГОСТ 25.503, ГОСТ 25.505 - ГОСТ 25.507 или [3].

4.1.2.8 Базы нагрузочных характеристик

Нагрузочная характеристика должна основываться на:

- расчетном коэффициенте запаса общепринятой для каждого вида компонентов и установки в сборе;

- минимальном установленном пределе текучести материала, используемого для изготовления компонентов, воспринимающих основную рабочую нагрузку;

- данных по распределению напряжений в соответствии с расчетами или испытаниями на проверку работоспособности конструкции под нагрузкой.

4.1.2.9 Расчетный коэффициент запаса при расчете на прочность компонентов, проверяемых гидростатической испытательной нагрузкой, принимают согласно формуле

σ = σт/К, (13)

где σ - допустимое напряжение при испытаниях;

σт - предел текучести при температуре 20 °С;

К = 1,1 - коэффициент запаса.

4.1.2.10 Оценка характеристик

Компоненты оборудования установок должны соответствовать требованиям раздела 4.

4.1.2.11 Статические характеристики подшипников качения при действии на них основных рабочих нагрузок должны соответствовать или превышать расчетную нагрузку.

4.1.3 Требования стойкости к внешним воздействиям

4.1.3.1 Установки по климатическому исполнению и категории размещения должны отвечать предъявляемым требованиям в пределах паспортной характеристики при эксплуатации, хранении и транспортировании в условиях, установленных для них согласно ГОСТ 15150, которые должны быть указаны в действующей конструкторской документации и приведены в условном обозначении типа (марки) оборудования.

4.1.3.2 Использование импортного оборудования при номинальных нагрузках и температурах ниже минус 20 °С, за исключением тех случаев, когда используют специальные материалы с необходимыми характеристиками ударной вязкости для работы при низких температурах согласно [1] (приложение В, пункт В.2) не рекомендуется.

4.1.3.3 Оборудование, проектируемое, производимое и импортируемое, в том числе полученное по импорту, до введения настоящего стандарта должно соответствовать ГОСТ 15150.

4.1.3.4 Климатическое районирование должно быть установлено в соответствии с ГОСТ 16350.

4.1.4 Требования к конструкторской документации

Конструкторская документация должна соответствовать ЕСКД и ГОСТ 15.001. Конструкторская документация должна включать техническое задание, методику, обосновывающую принятые допущения, чертежи, расчеты и технические требования. Технические требования должны включать характеристики установки, в том числе испытательное и рабочее давление, используемые материалы, факторы воздействия окружающей среды и другие нормы, а также стандарты, указанные в техническом задании, на которых должна основываться конструкция изделия.

4.1.4.1 Общие требования

Все записи любой документации, указанной в настоящем стандарте, должны сохраняться производителем в течение 20 лет со дня производства и продажи оборудования. Документация должна быть ясной, легко читаемой, воспроизводимой, доступной и защищенной от повреждения, износа и утери. Все записи по контролю качества, требуемые настоящим стандартом, должны быть подписаны и датированы. Компьютерные записи должны содержать персональный код автора.

4.1.4.2 Документация, хранящаяся у производителя

Производителем должна храниться нижеследующая документация:

4.1.4.2.1 Конструкторская документация.

4.1.4.2.2 Конструкторская поверочная документация.

4.1.4.2.3 Технические условия.

4.1.4.2.4 Квалификационные записи:

- сварочных процессов;

- квалификации сварщика;

- квалификации персонала, проводящего неразрушающий контроль;

- проверки измерительного и испытательного оборудования;

- протоколы испытания материалов (химических анализов, испытаний на растяжение, испытаний на ударную вязкость и твердость);

- записи поверхностного и/или объемного неразрушающего контроля;

- протоколы нагрузочных, гидростатических и функциональных испытаний;

- записи о специальных процессах.

Записи о специальных процессах включают действительное время термообработки, графики температур и записи о ремонте сваркой. Эти записи должны быть прослеживаемыми до соответствующих компонентов и должны вестись производителем или организацией, осуществляющей специальный процесс, если эта работа выполняется субподрядчиком. В последнем случае требования 4.6.1 должны равным образом применяться к субподрядчику.

4.1.4.3 Документация, поставляемая с оборудованием

Следует поставлять с оборудованием следующую документацию:

4.1.4.3.1 Технический паспорт на изделие, включающий следующие документы:

- подтверждение производителем полного соответствия оборудования настоящему стандарту, техническим условиям производителя и требованиям заказа-наряда. Подтверждение должно отмечать любые замеченные отклонения от установленных требований;

- подтверждение испытаний пробной нагрузкой, проведения гидростатического испытания пробным давлением, обкатки на заводском стенде под нагрузкой, проверки пятна касания и бокового зазора в зубчатом зацеплении;

- подтверждение проведения функциональных испытаний, приемочных испытаний опытных образцов, проверки выполнения операций, соответствующих назначению установки;

- гарантии производителя.

4.1.4.3.2 В комплект документов по эксплуатации и обслуживанию входят:

- сборочные чертежи;

- перечень составляющих компонентов;

- номинальные мощности и характеристики;

- руководство по эксплуатации;

- рекомендации по частоте обследований в полевых условиях, профилактических работ, способы и критерии проверки, критерии отказов и предельных состояний.

4.1.4.3.3 Набор универсальных показателей должен быть определен потребителем в заказе-наряде путем указания дополнительного требования (приложение В, пункт В.3).

4.2 Требования к материалам

4.2.1 Область распространения

В данном разделе установлены контролируемые свойства и технические требования к материалам, используемым в основных элементах, передающих рабочие нагрузки и работающих под давлением.

4.2.2 Сертификат качества материалов

Все материалы, используемые при изготовлении установок, должны иметь сертификаты качества, подтверждающие соответствие материалов требованиям, установленным в конструкторской документации.

4.2.3.1 Ударная вязкость

4.2.3.1.1 Испытания на ударную вязкость должны соответствовать ГОСТ 9454, ГОСТ 14019, [4] или [5].

4.2.3.1.2 В случае, когда для испытания на ударную вязкость необходимо использовать образцы размерами поперечного сечения менее 10,0×10,0 мм, критерий допустимости должен быть умножен на поправочный коэффициент, приведенный в таблице 1. Уменьшенные испытательные образцы толщиной менее 5 мм не допускаются.

Таблица 1 - Поправочные коэффициенты для уменьшенных образцов при испытании на ударную вязкость

|

Поправочный коэффициент |

|

|

10,0 × 7,5 |

0,833 |

|

10,0 × 5,0 |

0,667 |

4.2.3.1.3 В случае, если импортное оборудование применяется при температуре ниже минус 20 °С, должны быть установлены дополнительные требования по показателю ударной вязкости согласно приложению В, пункт В.2.

4.2.4 Показатели механических характеристик материалов рекомендуется выбирать согласно ГОСТ 19281, ГОСТ 21357, [6] и [7] для климатических исполнений оборудования по ГОСТ 15150, в соответствии с климатическим районированием на территории России и стран СНГ по ГОСТ 16350. Дополнительно рекомендуется применять эквивалентные нормативные документы на материалы, приведенные в 4.2.

4.2.5 Свойства по толщине

Там, где конструкция требует установления свойств в зависимости от толщины материалов, должно проводиться испытание согласно ГОСТ 28870 или [5], если уменьшение толщины превышает 25 %.

4.2.6 Оценка материала

Механические испытания следует выполнять на оценочных образцах, представляющих партию, используемую при изготовлении детали, из материала той же самой плавки и термообработки. Испытания должны проводиться в соответствии с требованиями ГОСТ 1497, ГОСТ 9012, ГОСТ 9013, ГОСТ 9454, ГОСТ 9651, ГОСТ 10145, ГОСТ 14019 или [5] с использованием материала в окончательно термообработанном состоянии. Для испытаний по оценке материала снятие напряжений, сопровождающих сварку, термообработкой не считается. Оценочные испытания материала могут быть проведены до снятия напряжений при условии, что температура снятия напряжений ниже той, при которой происходит изменение состояния термообработки.

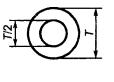

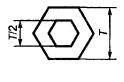

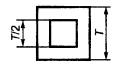

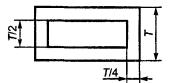

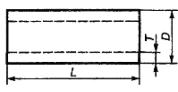

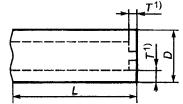

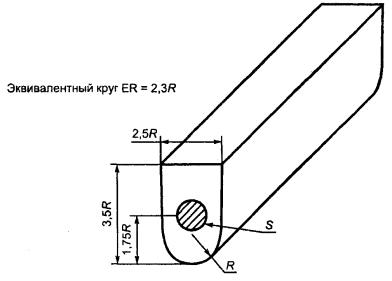

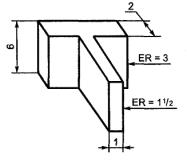

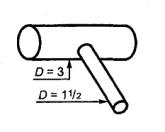

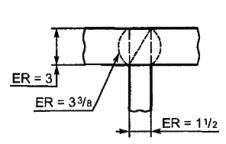

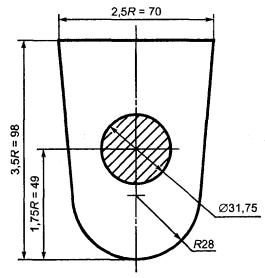

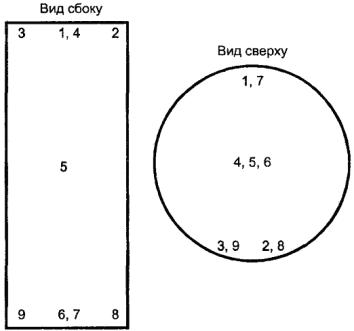

Размер оценочного вырезанного образца детали следует определять по методу эквивалентного круга ER. На рисунке 1 приведены базовые модели для определения ER для простых сплошных и полых деталей. Некоторые из представленных форм могут быть использованы для оценочных испытательных вырезанных образцов. Рисунок 2 показывает ступени для определения главного ER для некоторых сложных частей. ER детали следует определять с использованием фактических размеров этой детали, какими они будут в термообработанном состоянии. ER для оценочного вырезанного образца должен быть равен или больше размеров эквивалентного круга той детали, которую он определяет, но не более 127 мм.

Рисунок 3 иллюстрирует методику определения требуемых размеров килевой балки.

Оценочные вырезанные образцы могут являться частью тех компонентов, которые они представляют, или отдельными от данных компонентов, а также изъятой из технологического цикла производственной деталью. Однако во всех случаях вырезанные образцы должны быть той же самой плавки, что и те детали, которые они оценивают, подвергнуты тем же самым обрабатывающим операциям и должны термообрабатываться вместе с этими деталями.

|

|

|

|

|

|

ER = Т |

ER = 1,1 Т |

ER = 1,25 Т |

ER = 1,5 T |

Примечание - Если L меньше Т, то деталь считают пластиной толщиной L.

а - сплошные профили - длиной L (круг, шестигранник, квадрат, прямоугольник или пластина)

|

ER = 2T |

1) для расчета используют наибольшую толщину ER = 2,5T, если D меньше 63,5 мм. ER = 3,5T, если D больше 63,5 мм. |

|

А - оба конца открыты |

Б - один или оба конца ограничены или закрыты |

Примечание - Если L меньше D, то считают, что пластина толщиной Т. Если L меньше Т, то считают, что пластина толщиной L.

б - трубчатые профили

Образцы должны быть в пределах огибающей S, проведенной на расстоянии 1/4 толщины от контура детали в наибольшем сечении

в - профили килевых балок

Рисунок 1 - Модели ER для профилей

|

|

|

|

|

а - упрощение геометрии узла |

б - построение модели узла с использованием значений ER |

в - определение значений ER в пересечении элементов |

Примечания:

1. Значение диагонали (на изображении в) может быть измерено вместо расчета при расположении значений ER на пересечении под прямым утлом друг к другу.

2. Рекомендуется использовать при определении главного эквивалентного круга для сложных профилей следующую последовательность:

- приведите компоненты к простым профилям;

- превратите простые профили в значения ER. Значение ER при пересечении эквивалентно диагонали или диаметру окружности, которая может быть описана вокруг области пересечения, перпендикулярно к большему профилю ER (на изображении в);

- наибольшее значение ER как для простого компонента, так и для пересечения, должно быть принято в качестве ER для сложного профиля.

Рисунок 2 - ER для сложных форм

|

ДАНО: ER = 63,5 мм ER = 2,3R (см. рисунок 3в) РАСЧЕТ R = ER/2,3 = 27,6 мм 1,75R = 1,75 × 27,6 = 48,3 мм 2,5R = 2,5 × 27,6 = 69,0 мм 3,5R = 3,5 × 27,6 = 96,6 мм ПОСТРОЙТЕ КИЛЕВУЮ БАЛКУ |

Рисунок 3 - Построение поперечного сечения килевой балки

Испытательные образцы должны быть взяты из части компонентов или отдельных оценочных вырезанных образцов таким образом, чтобы их продольная центральная ось была полностью в пределах огибающей сердечник 1/4 толщины для сплошных вырезанных образцов или составлять 3 мм зоны, находящейся в середине самого толстого сечения для полого вырезанного образца. База тензометра на образце для испытания на растяжение или зарубка на образце для испытания на ударную вязкость должны быть удалены от концов вырезанного образца на расстояние не менее 1/4 толщины.

Испытательные образцы, взятые из деталей изделия, должны быть извлечены из области внутри огибающей сердечник 1/4 толщины в наиболее толстом сечении данной детали.

4.2.7 Производство

Производственные процессы должны обеспечивать повторяемость изготовленных компонентов, которые отвечают всем требованиям настоящего стандарта. Все обрабатываемые давлением материалы должны быть обработаны с использованием таких процессов, которые образуют пластически деформированную структуру по всей детали.

Все операции по термообработке должны быть выполнены с использованием оборудования, квалифицированного в соответствии с требованиями, предъявленными изготовителем или предприятием, выполняющим обработку металлов. Загрузка материала в печь для термообработки должна быть такой, чтобы присутствие какой-либо одной детали не оказывало вредного воздействия на результат термообработки любой другой детали данной партии. Температура и продолжительность циклов термообработки должны быть определены в соответствии с НД изготовителя. Фактическая температура и продолжительность термообработки должны быть зарегистрированы и оформлены протоколы для всех термообработанных деталей.

Примечание - Приложение В содержит рекомендации по проведению квалификационных испытаний термообрабатывающего оборудования.

4.2.8 Химический состав

Для каждой плавки должен быть проведен анализ химического состава данного материала по всем элементам, указанным в НД производителя на материал. Химический состав материала - по ГОСТ 12344 - ГОСТ 12359.

4.2.9 Требования к сварке

4.2.9.1 Данный раздел содержит требования к сварке нагруженных основной нагрузкой компонентов и компонентов, работающих под давлением, включая соединительные швы и восстановительные (ремонтные) операции.

4.2.9.2 Требования к качеству сварки

Все сварочные работы следует проводить с использованием технологических процессов сварки по ГОСТ 12.0.004, ГОСТ 2601, ГОСТ 3242 или [8], [9], [10].

Сварочные работы должны быть выполнены квалифицированными сварщиками.

Технологические процессы сварки для основных материалов, не приведенных в вышеуказанных стандартах, должны быть квалифицированы по отдельности или по группам, исходя из свойств свариваемости, растяжимости или химического состава материала. Если пластичность основного материала такова, что она не отвечает требованиям ГОСТ 14019 или [8] к испытаниям на изгиб, то должны быть проведены испытания на изгиб следующим образом. Брусок для испытания на изгиб, изготовленный из основного металла и термообработанный до такой пластичности и прочности, которые отвечают требованиям соответствующих НД, должен быть согнут до разрушения. Затем оставшаяся половина образца должна допускать изгиб в пределах 5°.

4.2.9.3 Документация на сварку

Сварочные работы следует проводить в соответствии с ТУТПС, изложенные и квалифицированные согласно соответствующему стандарту. ТУТПС должны описывать все существенные, несущественные и дополнительные существенные (при необходимости см. [8]) варианты, приведенные в соответствующем стандарте.

В ПКТПС должны быть зафиксированы все существенные и дополнительные существенные (при необходимости) варианты технологического процесса сварки, используемого для квалификационных испытаний. ТУТПС и ПКТПС должны храниться в записи в соответствии с требованиями 4.6.

4.2.9.4 Контроль расходных материалов

Сварочные расходные материалы должны соответствовать НД производителя расходных материалов. Производитель должен иметь технологический процесс хранения и контроля сварочных расходных материалов. Материалы с низким содержанием водорода следует хранить и использовать в соответствии с рекомендациями производителя с сохранением их исходного состояния с низким содержанием водорода.

4.2.9.5 Свойства сварного шва

Механические свойства сварного шва, как определено квалификационными испытаниями технологического процесса сварки, должны, по меньшей мере, соответствовать минимальным заданным механическим свойствам, требуемым проектом. Если для основного материала требуется проведение испытания на удар, то это должно быть также требованием для квалификации технологического процесса сварки. Результаты испытания материала шва и основного материала в ЗТВ должны отвечать минимальным требованиям к основному материалу. В случае соединительных швов вышеуказанным требованиям должны отвечать только ЗТВ тех материалов, которые требуют проведения ударных испытаний.

Все испытания сварных швов следует проводить вместе с испытуемыми сварными изделиями, прошедшими после сварки требуемую для них термообработку.

4.2.9.6 Термообработка после сварки

Термообработку компонентов после сварки следует проводить согласно ТУТПС.

4.2.9.7 Требования по контролю качества

Требования к контролю качества сварных швов должны соответствовать разделу 8.

4.2.9.8 Особые требования к производству сварных швов

Типы сварных швов и их размеры должны соответствовать требованиям чертежа и должны быть включены в НД производителя на технологический процесс сварки.

4.2.9.9 Особые требования к восстановительным (ремонтным) швам

В дополнение к требованиям, указанным в 8.2 - 8.7, должны предъявляться и нижеуказанные:

4.2.9.10 Доступ

Должен иметься достаточный доступ для оценки, извлечения и осмотра того места, которое требует исправления (восстановления).

4.2.9.11 Сплавление

Выбранные требования технологического процесса сварки и имеющийся доступ для исправления должны быть такими, чтобы обеспечить полное сплавление с основным материалом.

4.2.9.12 Поковки и отливки

Все исправления сваркой следует выполнять в соответствии с технологическим процессом сварки производителя. Технологические процессы сварки должны быть документированы и должны представляться по требованию потребителя.

Прежде чем производить какие-либо исправления, производитель должен описать и документально оформить следующие критерии для допустимых исправлений:

- тип дефекта;

- предельные размеры дефекта;

- определение наибольших/наименьших исправлений.

Все обследования до исправления и последующие исправительные сварочные работы должны отвечать требованиям контроля качества, указанным в разделе 9.

4.2.9.13 Термообработка

НД технологического процесса сварки, используемые для квалифицирования исправления, должны отражать фактическую последовательность исправления сваркой и термообработку, которой подвергается исправляемое изделие.

4.3 Комплектность

4.3.1 Установка должна быть укомплектована всеми компонентами, необходимыми и достаточными для выполнения процессов, отвечающих ее служебному назначению в соответствии с 4.1.1.4.

4.3.2 Комплектность установок должна соответствовать их назначению и типу по ГОСТ 28922.

4.3.3 Состав комплекта установок в соответствии с их назначением и типами должен быть установлен в НД производителя на продукцию и включать установку в собранном виде, не связанные механически составные части установки, запасные части к ней, инструмент и принадлежности, а также поставляемую вместе с установкой документацию по 3.6.

4.4 Маркировка

4.4.1 Маркировка, производимая на компонентах оборудования согласно 4.4 и 8.4.4, должна быть отштампована с небольшим усилием или отлита на изделиях, легко различима, расположена в местах, где позволяют размеры изделия при высоте знаков не менее 10 мм.

4.4.2 Установка должна быть снабжена фирменной табличкой с указанием наименования или товарного знака фирмы-производителя, наименования и шифра установки, основных параметров, номера, даты выпуска и владельца (для установок, находящихся в эксплуатации), а также климатического исполнения и категории размещения.

4.5 Упаковка

4.5.1 Упаковка служит цели подготовки установок к транспортированию или хранению и включает консервацию установок и упаковку, выполняемые в соответствии с требованиями данного раздела.

4.5.2 Консервацию осуществляют путем предохранения от коррозии внутренних и наружных поверхностей установок и их составных частей в результате нанесения на эти поверхности защитной пленки ингибиторов.

4.5.3 Антикоррозионной обработкой и упаковкой должно быть обеспечено не менее чем шестимесячное хранение установок в условиях, исключающих попадание атмосферных осадков и загрязнений на законсервированные поверхности.

4.5.4 Консервацию установки и ее составных частей, исключая комплектующие изделия, проводят в соответствии с требованиями ГОСТ 9.014 для II группы изделий с вариантом защиты ВЗ-2.

4.5.5 Для достижения необходимого качества работ условия проведения консервации должны удовлетворять следующим требованиям:

- относительная влажность воздуха не должна превышать 70 %, температура помещения должна быть не ниже 15 °С без резких колебаний в течение суток;

- вблизи объекта консервации не должно быть материалов, вызывающих коррозию (кислоты, щелочи, химикаты и другие химически агрессивные материалы);

- разрыв во времени между подготовкой поверхности к консервации и ее проведением не должен превышать двух часов;

- нагревательные приборы должны обеспечивать поддержание заданной температуры смеси, предназначенной для проведения консервации;

- для хранения средств консервации следует использовать посуду с крышками.

4.5.6 Помещение, в котором производят консервацию, должно быть сухим, хорошо отапливаемым и вентилируемым, оборудованным термометрами и психометрами для контроля за температурой и влажностью в помещении, рабочие места должны освещаться рассеянным или отраженным светом. Все узлы и механизмы установки должны иметь температуру, равную или превышающую температуру помещения, в котором проводится консервация. Резкие колебания температуры при консервации не допускаются во избежание конденсации влаги на консервируемой поверхности.

4.5.7 Все узлы и механизмы установки, подлежащие консервации, должны быть чистыми, без коррозионных поражений металла, а также без повреждения лакокрасочных, металлических и других постоянных покрытий.

4.5.8 Во время консервации не допускается проводить такие работы, при которых консервируемая поверхность может загрязняться металлической, лакокрасочной или иной пылью. Процесс консервации следует проводить без повреждения лакокрасочного покрытия. Масляные пятна, подтеки и брызги консервационной смазки удаляют ветошью.

4.5.9 Консервации подвергают все металлические поверхности, не имеющие антикоррозионных покрытий (за исключением окрашенных).

4.5.10 Сжатый воздух, применяемый при обдувке и продувке деталей и узлов установки, должен быть предварительно очищен в маслоотделителе от воды, масла и механических включений.

4.5.11 При проведении консервации следует применять обезжиривающие, консервирующие, упаковочные и вспомогательные материалы, имеющие сертификаты качества, соответствующие действующей документации на проведение работ по консервации установок.

4.5.12 Подготовку и проведение консервации и расконсервации следует осуществлять в соответствии с инструкциями по применению используемых материалов и безопасному проведению работ.

4.5.13 Рабочих и инженерно-технических работников следует допускать к самостоятельной работе после прохождения обучения, инструктажа, проверки знаний правил безопасности труда, взрывопожарной безопасности и медицинского освидетельствования.

4.5.14 Персонал, обслуживающий участок консервации, должен быть осведомлен о степени ядовитости применяемых веществ.

4.5.15 В помещении на видном месте должна находиться аптечка с медикаментами для оказания первой помощи при несчастных случаях.

4.5.16 Установки транспортируют без внешней упаковки после проведения нижеследующих подготовительных защитных операций.

4.5.16.1 Сапуны двигателей, насосов и редукторов должны быть обернуты парафинированной бумагой, полиэтиленовой пленкой, закрепленными в основании промасленным шпагатом.

4.5.16.2 Крышки крейцкопфных камер и смотрового люка плунжерного насоса должны быть плотно закрыты.

4.5.16.3 Концы труб манифольда, рециркуляционной системы, узлов разборного трубопровода и других трубопроводов, имеющих гнезда корпусов и уплотнений, после консервации должны быть обернуты полиэтиленовой пленкой и закреплены хлопчатобумажным шпагатом.

4.5.16.4 Запасные части, инструменты, принадлежности, не входящие в сборку, должны быть упакованы в ящики в соответствии с требованиями НД производителя установок и закреплены способом, исключающим их повреждение или утрату при хранении и транспортировании.

5 Требования безопасности

5.1 Требования электробезопасности

5.1.1 Электрооборудование, монтаж электрических цепей и заземления должны удовлетворять требованиям ГОСТ 12.2.007.0 и НД на соответствующие составные части установки.

5.1.2 На металлических частях оборудования, которые могут оказаться под напряжением, должны быть конструктивно предусмотрены видимые элементы для соединения защитного заземления. Рядом с этим элементом должен быть изображен знак «Заземление».

5.2 Требования взрывопожаробезопасности

5.2.1 Выхлопные трубы двигателей внутреннего сгорания должны быть направлены вверх и оснащены искрогасителями.

5.2.2 Устройство выхлопного патрубка двигателя внутреннего сгорания, глушителя и искрогасителя должно исключать выброс искр за пределы выхлопной системы.

5.2.3 Высота патрубка с глушителем и искрогасителем в транспортном положении от полотна дорожного покрытия не должна превышать 3,8 м.

5.2.4 Установка должна быть укомплектована огнетушителем.

5.2.5 Оборудование, в том числе системы связи, управления и контроля установок, размещаемых во взрывоопасных зонах классов 0,1 и 2, согласно [2] должно быть во взрывозащищенном исполнении.

5.2.6 Температура наружных поверхностей оборудования, кожухов и теплоизоляционных покрытий не должна превышать температуры самовоспламенения наиболее взрывопожароопасного продукта, а в местах, доступных для обслуживающего персонала, должна исключать возможность ожога.

5.2.7 Материал деталей установки при рабочей температуре должен исключать возможность накопления статического электричества. Защита от накопления статического электричества должна выполняться в соответствии с [11].

5.3 Требования безопасности от воздействия химических и загрязняющих веществ

5.3.1 Требования к насосам высокого давления

5.3.1.1 Гидравлическая часть насосов, предохранительных устройств и элементов насосного манифольда не должна иметь наружных утечек жидкости на всех режимах работы.

5.3.1.2 Устройство гидравлической части насосов, нагнетательного коллектора и трубопроводов должно обеспечивать защиту персонала от удара струи жидкости в случае повреждения уплотнений.

5.3.1.3 Рабочие камеры насосов высокого давления должны быть оснащены устройством для безопасного и полного слива жидкости.

5.3.1.4 Гидравлическая часть насосов, трубопроводы и арматура установок по окончании закачки вредных или агрессивных жидкостей и до разборки нагнетательной системы должны быть промыты прокачкой инертной жидкости в объеме, достаточном для очистки, и перед повторным применением должны быть подвергнуты дефектоскопии и спрессованы.

5.3.1.5 Детали и сборочные единицы установки, нагружаемые давлением, должны быть перед сборкой испытаны на прочность и плотность пробным давлением по ГОСТ 356 в соответствии с методикой по 8.5.3.1, 8.5.3.2.

Сборочные единицы, в состав которых входят детали, прошедшие гидростатическое испытание, должны быть после сборки испытаны на герметичность соединений однократным нагружением рабочим давлением с выдержкой не менее 3 мин.

5.3.2 Требования к трубопроводам

5.3.2.1 На проточной части нагнетательного трубопровода манифольда установки на выходе из насоса и до запорного устройства должен быть расположен предохранительный клапан. Устройство клапана должно исключать возможность его отказа из-за накопления рабочей среды на затворе или в сливном патрубке, который должен быть надежно закреплен.

5.3.2.2 Предохранительный клапан должен открываться при превышении наибольшего рабочего давления насоса на 10-15 % и сбрасывать жидкую среду в приемный коллектор насоса или сбросную емкость для сбора жидкости.

5.3.2.3 На нагнетательных трубопроводах должны быть установлены манометры с разделителем сред и предохранителями от пульсации давления жидкости и вибрации установки.

5.3.2.4 Трубопроводы должны быть прочно закреплены и предохранены от механических повреждений.

5.3.2.5 Напорные трубопроводы должны быть выполнены из бесшовных труб.

5.3.2.6 Трубопроводы должны быть снабжены сливным устройством, обеспечивающим полное опорожнение.

5.3.3 Требования к бакам и цистернам

5.3.3.1 Баки и цистерны должны иметь сигнальное устройство, предупреждающее переполнение, или автоматически отключающиеся насосы при достижении предельно допустимого уровня жидкости и устройство для отсчета объема откачанной жидкой среды.

5.3.3.2 Мерный бак должен быть объемом не менее 4 м3 с двумя равными отсеками, разделенными перегородкой, оборудован донными клапанами, раздающим коллектором и наливным трубопроводом.

5.3.4 Установки, предназначенные для эксплуатации в условиях разработки нефтяных, газовых и газоконденсатных месторождений с высоким содержанием сероводорода и других вредных и агрессивных сред, должны удовлетворять требованиям [12].

5.4 Требования безопасности обслуживания

5.4.1 Требования к силовым приводам и трансмиссиям

5.4.1.1 Ко всем узлам силового привода и трансмиссии, требующим ухода и обслуживания, должен быть удобный и безопасный доступ.

5.4.1.2 Пуск, контроль и регулирование нагрузки и частоты вращения должны осуществляться оператором с пульта управления.

5.4.1.3 Силовой привод должен удовлетворять требованиям охраны окружающей среды.

5.4.1.4 Число передач силовой трансмиссии в рабочем диапазоне регулирования должно быть достаточным для того, чтобы двигатель работал на следующей передаче без существенного снижения КПД насосной установки.

5.4.2 Требования к системам смазки

5.4.2.1 Все узлы трения системы управления, шарниры сборно-разборного металлического трубопровода, краны высокого давления должны иметь приспособления для смазки, а установка должна быть укомплектована нагнетателем для смазки этих узлов, исключающим потери смазки в окружающую среду.

5.4.2.2 Система смазки механической части насосов должна быть построена по принципу замкнутой циркуляции с герметичными трубопроводами, насосами, фильтрами, указателями уровня в картере станины, давления и контролем поступления смазки к узлам трения.

5.4.2.3 Система смазки должна обеспечивать полный слив масла в картер при остановке насоса.

5.4.2.4 Сигнальные цвета и знаки безопасности должны применяться в соответствии с ГОСТ 12.4.026.

5.5 Требования к защитным средствам и ограждениям

5.5.1 Для подъема на рабочие площадки должны быть лестницы-стремянки и подножки. Расстояние между ступеньками лестниц должно быть не более 250 мм по высоте.

5.5.2 Рабочие площадки должны иметь настил с поверхностью, предупреждающей скольжение, перила высотой не менее 1250 мм с продольными планками на высоте не более 400 мм и прилегающим к настилу бортом высотой не менее 150 мм.

5.6 Требования безопасности от шумовых воздействий

5.6.1 На постоянных рабочих местах обслуживающего персонала должно быть обеспечено выполнение виброшумовой безопасности в соответствии с ГОСТ 12.1.003, ГОСТ 12.1.012.

5.7 Требования к устройствам управления, телемеханики и автоматики

5.7.1 Система управления и контроля работы установки должна быть централизованной, осуществляемой дистанционно с пульта, оснащенного переговорным устройством.

5.7.2 Пульт управления и контроля должен быть укомплектован контрольно-измерительными и сигнальными приборами, регистрирующими давление на выходе насосов, контролирующими работу двигателей, подачу и (в технически обоснованных случаях согласно требованиям технической документации) плотность технологических сред, поступающих в скважину, а также безопасные пределы изменения уровня жидкости в затрубном пространстве.

5.7.3 Работа технологического оборудования и управление им должны осуществляться без вмешательства в рулевое управление, тормозную систему и ходовую часть транспортной базы установки.

5.7.4 Органы управления должны соответствовать требованиям ГОСТ 12.2.064 и располагаться так, чтобы они исключали лишние движения оператора, не мешали его входу на рабочее место и выходу с него.

5.7.5 Усилие включения рычагов управления не должно превышать установленных значений ГОСТ 21752, ГОСТ 21753, ГОСТ 22613 и ГОСТ 22614.

5.7.6 Высота расположения рычагов управления и рукояток должна соответствовать требованиям ГОСТ 12.2.032 и ГОСТ 12.2.033.

5.7.7 Надписи, указывающие направление и назначение производимых движений рычагов (рукояток) управления и наименования КИП, должны быть четкими и несмываемыми.

5.7.8 Символы органов управления должны соответствовать ГОСТ 12.4.040.

5.7.9 Устройство органов управления должно исключать возможность их самопроизвольного включения/отключения при работе установки.

5.7.10 Количество, расположение, цвет и углы видимости внешних световых приборов должны соответствовать ГОСТ 8769.

5.7.11 Установка, в том числе каждый отсек мерного бака, должны быть оснащены поворотными фарами.

Освещенность при работе в ночное время должна быть, лк:

50 - приборов на пульте;

10 - на платформе.

5.8 Требования к контрольно-измерительным устройствам

5.8.1 Шкалы контрольно-измерительных устройств должны быть градуированы в единицах системы СИ с четкими надписями на русском языке.

5.8.2 Контрольно-измерительные устройства должны сопровождаться документацией с указанием срока службы и сроков очередных переосвидетельствований.

5.9 Требования к транспортной базе

5.9.1 Транспортная база должна иметь грузоподъемность не менее суммарной массы смонтированного оборудования полнокомплектной установки.

5.9.2 Грузозахватные устройства полнокомплектной установки и составляющих ее транспортных модулей должны быть достаточно прочными и надежными для безопасного подъема как установки в сборе, включая транспортно-монтажную базу, так и отдельных модулей. Транспортные модули при эксплуатации и совместном транспортировании должны быть надежно скреплены друг с другом.

5.9.3 Центры тяжести установки в сборе и модулей должны быть четко обозначены на несъемных узлах оборудования для обеспечения расположения точки подвеса выше центра тяжести и оптимального положения платформы при погрузочно-разгрузочных работах.

5.9.4 Транспортная база по климатическому исполнению, дорожной проходимости, маневренности на прискважинной площадке и габаритным размерам должна удовлетворять требованиям эксплуатации в региональных условиях применения на территории СНГ по ГОСТ 16350, указанным в заказе-наряде.

5.9.5 Установки на самоходных и прицепных шасси должны удовлетворять требованиям [13].

5.10 Контроль выполнения требований безопасности

5.10.1 Соответствие конструкции установки требованиям безопасности следует контролировать при:

- разработке технического задания и конструкторской документации;

- испытании опытных образцов;

- периодических и типовых испытаниях оборудования серийного производства;

- монтаже оборудования;

- испытании после модернизации и капитального ремонта эксплуатируемого оборудования;

- эксплуатации во взрыво- и пожароопасных зонах - в соответствии с [14] и соответствующими правилами техники безопасности, действующими на предприятии.

5.10.2 Контроль за выполнением требований безопасности на опытном образце оборудования следует проводить в процессе предварительных и приемочных испытаний по ГОСТ 15.001, 5.1.

5.10.3 Контроль за выполнением требований безопасности на оборудовании серийного производства следует проводить в процессе приемосдаточных и периодических испытаний (проверок) по ГОСТ 15.001 (4.3; 4.11; 6.1; 6.4; 6.6).

5.10.4 Установленные требования безопасности распространяются на установки, поставляемые по импорту. Контроль за выполнением требований проводят при получении разрешения органов Госгортехнадзора или других компетентных органов на применение установок на территории стран, принявших стандарт.

6 Требования охраны окружающей среды

6.1 Все гидравлическое оборудование установок должно работать в замкнутых системах циркуляции, не допускающих попадания технологических жидких сред в окружающую среду.

6.2 Не допускаются утечки технологических жидких сред во внешнюю среду через неплотности неподвижных и подвижных уплотнений или соединений. Оборудование должно иметь устройства для отвода, аккумулирования и возврата собранной среды в замкнутую систему циркуляции или для безопасной эвакуации и утилизации.

6.3 При монтажно-демонтажных работах, требующих разборки трубных соединений, должны быть применены системы сбора технологических жидких сред, не допускающие их потерь, скоплений во внутренних полостях оборудования, труб и попадания в окружающую среду.

6.4 Перед окончанием работ или перед длительным перерывом в их проведении все внутренние полости насосного оборудования, арматур и трубопроводов должны быть промыты нейтрализующей средой с доведением уровня концентрации вредных веществ до безопасных пределов. Внутреннее пространство рабочих полостей насосов и другого оборудования должно быть опорожнено и осушено с продувкой сжатым воздухом, гарантирующей защищенность окружающей среды при последующем использовании установок.

7 Правила приемки

7.1 Проверка работоспособности конструкции

Для подтверждения работоспособности конструкции и правильности конструкторских расчетов оборудования должны быть проведены испытания.

7.1.1 Испытания работоспособности конструкции должны быть проведены в соответствии с документально оформленной методикой.

7.1.2 Испытания работоспособности конструкции должен выполнять независимый персонал, который не участвует в процессе конструирования и изготовления продукции, ограничен обязанностью выполнить испытания.

7.1.3 Проверка работоспособности конструкции в зависимости от назначения оборудования может включать:

- функциональное испытание;

- испытание давлением;

- испытание нагрузкой.

7.2 Проверка функциональной работоспособности конструкции

7.2.1 Выборочный контроль испытываемых образцов

Один образец каждой модели машины должен быть подвергнут функциональному испытанию.

7.2.2 Методика функциональных испытаний

В методике производителя должны быть установлены продолжительность, прилагаемая нагрузка и скорость при проведении испытания. Образец оборудования, предназначенного для непрерывной работы, должен пройти испытание при номинальной скорости продолжительностью не менее двух часов. Опытный образец оборудования, предназначенного для периодической или циклической работы, должен пройти испытание на номинальной скорости при установленной рабочей цикличности, эквивалентной двум часам работы или десяти рабочим циклам, принимая из них режим большей продолжительности.

7.2.3 Образец должен работать без заметных изменений мощности. Температура подшипников и смазочного масла должна находиться в допустимых пределах, установленных конструкторской документацией и оговоренных в методике испытаний.

7.2.4 Насос должен быть проверен на отсутствие газовых мешков в рабочих камерах.

7.3 Проверка работоспособности конструкции давлением

7.3.1 Выборочный контроль испытываемых образцов

Каждую конструкцию, содержащую нагруженные давлением элементы или компоненты, испытывающие основную нагрузку от давления, следует подвергнуть гидростатическому испытанию для проверки работоспособности. Компоненты силовых гидравлических передач от данного испытания освобождаются.

7.3.2 Методика гидростатического испытания

В качестве испытательной жидкости следует использовать холодную (от 15 до 35 °С) воду, воду с добавками или жидкость, используемую при эксплуатации оборудования. Испытанию подлежит готовая деталь или узел до их окраски.

Гидростатическое испытание следует проводить в два этапа.

Каждый этап должен состоять из четырех ступеней:

- период выдержки основного давления;

- снижение испытательного давления до нуля;

- тщательная осушка всех наружных поверхностей образца, подвергаемого испытанию;

- повторный период выдержки под давлением.

Период выдержки под давлением не должен начинаться прежде, чем достигнуто давление испытания, а оборудование и фиксирующий давление прибор отключены от источника давления. Период выдержки под давлением не должен быть менее трех минут.

7.3.3 Оценка результатов гидростатического испытания

После каждого цикла испытываемый образец должен быть тщательно осмотрен. Утечки, просачивание жидкости или остаточная деформация не допускаются.

Наличие утечек, просачивание жидкости или преждевременное повреждение должны явиться причиной пересмотра конструкции и повторного испытания.

7.3.4 Отдельные части

Отдельные части или детали конструкции могут быть испытаны отдельно, если испытательные герметизирующие приспособления имитируют условия нагружения детали в собранном образце.

7.4 Проверка работоспособности конструкции нагрузкой

7.4.1 Определение вида нагружения

Испытанию нагрузкой подвергают детали, указанные в конструкторской документации и методике испытаний.

7.4.2 Выборочный контроль опытных образцов

Для оценки правильности конструкторских расчетов напряжений, применяемых к размерному ряду изделий, имеющих общее назначение, но отличающихся размерами и характеристиками, применяют следующую методику отбора образцов:

- по крайней мере три образца параметрического ряда данной конструкции должны пройти проверку работоспособности конструкции испытательной нагрузкой. Опытные образцы должны включать нижний, средний и верхний типоразмеры параметрического ряда;

- может быть установлено и другое необходимое количество опытных образцов исходя из того, что каждый опытный образец также характеризует один типоразмер или имеет характеристику выше или ниже той, что у предыдущего образца (эти уточнения применимы для размерного ряда с ограниченным количеством типоразмеров).

7.4.3 Методика испытаний

Методика испытаний следующая:

- собранный опытный образец должен быть нагружен максимальной номинальной нагрузкой. После снятия нагрузки изделие должно пройти проверку на соответствие выполняемым функциям. Эта нагрузка не должна повлиять на работоспособность оборудования;

- на испытываемом изделии устанавливают тензометры в местах, где предполагается появление высоких напряжений при условии, что форма изделия допускает их установку. Для подтверждения правильного выбора мест установки тензометров рекомендуется использование метода анализа конечных элементов, моделирование, нанесение хрупкого лака и т.д. Для получения точных данных по определению напряжений при сдвиге и для того, чтобы избежать необходимости в строгой ориентации тензометров в критических зонах, рекомендуется использовать трехэлементные тензометры;

- расчетная нагрузка R, выявляющая работоспособность конструкции, устанавливается следующим образом. Испытательная нагрузка определения работоспособности конструкции Rи = 0,8RKб, но не менее чем 2R (R является максимальным значением нагрузки/крутящего момента, а Кб является расчетным коэффициентом безопасности);

- испытываемое изделие должно быть нагружено испытательной нагрузкой. Указанная испытательная нагрузка должна прилагаться медленно при тщательном наблюдении за показаниями тензометров и при отсутствии текучести металла. Испытываемое изделие нагружается неоднократно, чтобы получить надежные данные;

- значения напряжений, вычисленные по показаниям тензометрических датчиков, не должны превышать значений, полученных в результате расчетов (основанных на испытательной нагрузке, выявляющей работоспособность конструкции), более чем на погрешности, которые дают испытательные устройства, описанные в 7.4.7.

7.4.4 Несоответствие требованиям или преждевременное повреждение любого испытываемого изделия должны явиться причиной полной переоценки конструкции, за которой следует дополнительное испытание идентичного количества испытанных ранее изделий, которое требовалось первоначально, включая испытываемое изделие той же нагрузочной характеристики, как и то, которое не выдержало первоначальное испытание.

После завершения испытаний на работоспособность конструкции нагрузкой испытываемый образец должен быть разобран и сделаны измерения каждого компонента, испытывающего основную нагрузку.

Отдельные детали опытного образца могут быть испытаны под нагрузкой отдельно, если удерживающие зажимные приспособления имитируют условия нагружения детали в собранном образце.

7.4.5 Подтверждение значения номинальной нагрузки

Установленное значение номинальной нагрузки должно быть подтверждено по результатам испытаний, выявляющим работоспособность конструкции, и/или по распределению напряжений, полученных расчетом для простейших конструкций. Напряжение, соответствующее номинальной нагрузке, не должно превышать наибольшего допускаемого напряжения. Локальная текучесть металла разрешается в точках контакта. В образце, прошедшем проверку на работоспособность конструкции испытательной нагрузкой, критическое значение остаточной деформации, выявленное с помощью тензометрических датчиков или другими аналогичными способами, не должно превышать 0,2 %. Если напряжения превышают допускаемое значение, то конструкция дефектных деталей должна быть изменена для получения нужных значений. Расчеты распределения напряжения применимы для определения степени нагружения к оборудованию лишь в том случае, когда определенные расчетом значения напряжения не меньше, чем напряжения, наблюдаемые в ходе проверки работоспособности конструкции нагрузкой.

7.4.6 Другой вариант проверки работоспособности конструкции и снятие характеристик

Применимы и разрушающие методы испытания проверяемого изделия при условии, если были установлены предел текучести и прочность на растяжение используемых материалов. Такая проверка прочности на растяжение может быть проведена с использованием опытных образцов из партии той же самой плавки и термообработки, что и представленные детали

![]() (14)

(14)

где Р - номинальная нагрузка;

Ркр - нагрузка, при которой происходит разрушение;

σт - предел текучести материала;

σв - действительное напряжение, при котором произошло разрушение конструкции;

Кб - коэффициент безопасности.

Поскольку данный способ оценки конструкции не выводится из расчетов напряжений, эта оценка должна ограничиваться моделями определенного типа, размеров и характеристик.

7.4.7 Устройства для испытания работоспособности конструкции нагрузкой

Нагрузочное устройство, используемое для воспроизведения рабочей нагрузки на испытываемое изделие, должно быть откалибровано в соответствии с [15] или НД производителя, чтобы обеспечить нужную испытательную нагрузку. Для нагрузок, превышающих 363 метрические тонны, нагрузочное испытательное устройство может быть выверено с помощью калибровочных устройств, подсоединяемых к калибровочному устройству класса 4 с погрешностью измерений менее 2,5 %.

Средства крепления испытательного устройства должны нагружать изделие (или деталь) тем же самым образом, что и при действительной эксплуатации, при той же самой площади контакта нагруженных опорных поверхностей. Все оборудование, используемое для передачи нагрузки на изделие (или его деталь), должно быть проверено на способность полноценно пройти проверочные испытания.

7.5 Эксплуатационные (приемочные) испытания

Каждое новое изделие, прошедшее проверку работоспособности у производителя, должно пройти проверку в условиях эксплуатации в соответствии с ГОСТ 15.001 для получения акта и протокола приемочных испытаний.

7.6 Изменения конструкции

При внедрении любых изменений в конструкцию или в ее производство, что влечет за собой изменение в расчетных нагрузках, должны быть проведены подтверждающие оценочные испытания, выполнение которых должно проводиться в соответствии с требованиями данного раздела. Изготовитель должен оценить все изменения, внесенные в конструкцию при ее производстве, для определения, не отразилось ли это на расчетных нагрузках. Эта оценка должна быть документально зафиксирована. При внесении существенных изменений в конструкцию, изменяющих техническую характеристику и показатели надежности, необходимо проводить дополнительную проверку работоспособности конструкции и эксплуатационные испытания.

7.7 Протоколы

Все протоколы испытаний по проверке работоспособности конструкции и подтверждающие данные должны пройти те же проверки, которые установлены для конструкторской документации в 4.6.1.

8 Методы контроля

8.1 Общие положения

Раздел определяет требования к контролю качества оборудования и материалов, используемых в компонентах, подверженных действию основной нагрузки. Все работы по контролю качества следует проводить в соответствии с документированными инструкциями производителя, которые должны включать соответствующую методологию, количественные и качественные критерии допустимости.

Инструкции по проведению НРК должны быть детализованы с учетом требований настоящего стандарта. Все инструкции НРК должны быть утверждены контролером, квалифицированным в соответствии с эквивалентным стандартом, одобренным производителем.

Статус допустимости всего оборудования, деталей и материалов должен быть указан или на оборудовании, или в записях (протоколах), прослеживаемых до этого оборудования, деталей или материалов.

8.2 Контроль качества. Требования, предъявляемые к персоналу

8.2.1 Персонал НРК должен быть квалифицирован и/или сертифицирован в соответствии с ГОСТ 7512, ГОСТ 12503 или [16].

8.2.2 Лица, проводящие визуальный контроль сварочных операций и выполненных сварных швов, должны быть квалифицированы и сертифицированы следующим образом:

- контролер по сварке, сертифицированный AWS, или

- помощник контролера по сварке, сертифицированный AWS, или

- контролер по сварке, сертифицированный на основании программы обучения производителя.

8.2.3 Все лица, выполняющие другие операции по контролю качества, непосредственно влияющие на качество материала и изделия, должны быть квалифицированы в соответствии с технологическим процессом производителя.

8.3 Измерительное и испытательное оборудование

Оборудование, используемое для осмотра, испытания или исследования материала или другого оборудования для обеспечения требуемого уровня точности, должно быть идентифицировано, проконтролировано, откалибровано и настроено на заданные интервалы согласно НД производителя и должно соответствовать требованиям национальных или признанных международных стандартов.

8.4 Контроль качества специального оборудования и компонентов

Требования контроля качества, указанные в 8.4, применимы для критических областей всего оборудования и компонентов, несущих основную нагрузку и/или работающих под давлением, если не указано иное.

8.4.1 Химический анализ

Способы и критерии допустимости должны соответствовать 4.2.

8.4.2 Испытание на растяжение

Способы и критерии допустимости должны соответствовать 4.2.4.

8.4.3 Испытание на ударную вязкость

Способы и критерии допустимости должны соответствовать 4.2.3 и 4.2.4.

Компоненты должны прослеживаться по идентификации партий плавки и термообработки.

Идентификация на материалах и компонентах должна поддерживаться на протяжении всех этапов изготовления и на законченных компонентах или сборке. Требования производителя к прослеживаемости должны включать условия по сохранению и замене идентификационных меток и записей, обеспечивающих идентификацию. Крепежные элементы и фитинги должны быть освобождены от требований по прослеживаемости, если они промаркированы в соответствии с требованиями национальных или признанных международных стандартов.

8.4.5 Визуальный контроль

Компоненты, для которых не требуется полный НРК поверхности, должны быть осмотрены визуально. Визуальный контроль отливок следует проводить в соответствии с ГОСТ 7512, ГОСТ 12503 или [16]. Контроль материала, обработанного давлением, следует проводить в соответствии с 7.2 и методиками производителя.

8.4.6 НРК поверхности

Все доступные поверхности каждого законченного компонента должны быть проверены в соответствии с данным разделом после окончательной термообработки и окончательной механической обработки.

Если данное оборудование подвергается нагрузочному испытанию, то квалификационный НРК следует проводить после этого нагрузочного испытания. Для материалов, склонных к растрескиванию с задержкой, что указывается производителем, НРК должен быть проведен не ранее чем через 24 ч после нагрузочного испытания. Для проведения этого контроля оборудование должно быть разобрано. Перед контролем покрытие с поверхности должно быть удалено.

Ферромагнитные материалы следует контролировать по методу МЧ в соответствии с ГОСТ 21105 (раздел 3) или [17] (подраздел А, пункт 7, и подраздел В, пункт 25), [18]. Механически обработанные поверхности следует контролировать влажным флюоресцентным методом; прочие поверхности допускается контролировать влажным методом.

Неферромагнитные материалы следует контролировать капиллярным методом по ГОСТ 18442 или ПЖ в соответствии с [17] (подраздел А, пункт 6, и подраздел В, пункт 24), [19].

Если нельзя обойтись без прокалывания, то все выжженные прокалывателем метки должны быть удалены посредством шлифования, а обработанные области должны быть снова проверены по методу ПЖ.

Должны быть использованы следующие определения включений.

8.4.6.2.1 Существенные включения

Существенными включениями считают только такие включения, размеры которых превышают 1,6 мм и которые могут быть причиной разрушения поверхности. Включения, не вызывающие разрушение поверхности (т.е. изменения магнитной проницаемости, неметаллические вытянутые включения и т.д.), рассматривают как несущественные. Если предполагается, что те или иные включения, превышающие размер 1,6 мм, не являются существенными, то они должны быть подвергнуты НРК по методу проникающей жидкости или удалены и перепроверены с тем, чтобы убедиться, что они действительно не являются существенными.

8.4.6.2.2 Линейные включения

Включения, у которых длина в три раза или более превышает ширину.

8.4.6.2.3 Округлые включения

Круглое или эллиптическое включение, длина которого превышает ширину менее чем в три раза.

8.4.6.3 Критерии допустимости

8.4.6.3.1 Критерии допустимости включений для отливок определяют по ГОСТ 977, ГОСТ 21357 или в соответствии с [20].

а) Производитель должен делать и сохранять чертежи критических областей, идентифицирующие области высоких напряжений, которые должны быть использованы совместно с результатам НРК, предусмотренными данным разделом. Если критические области не идентифицированы, то все области поверхности данного компонента должны рассматриваться как критические.

б) Материал, обработанный давлением

Для контроля поверхности материалов, обработанных давлением, применяют следующие критерии допустимости:

- отсутствие существенных включений, у которых наибольший размер равен или превышает 4,8 мм;

- не более десяти существенных включений в любой непрерывной области, площадь которой не превышает 39 см2;

- не более трех линейно расположенных существенных включений, края которых удалены друг от друга менее чем на 1,6 мм;

- отсутствие существенных включений в областях герметизации давления и признаков снятия напряжения в резьбовых соединениях.

8.4.7 Объемный неразрушающий контроль отливок

8.4.7.1 Методика

Радиографический контроль отливок следует проводить в соответствии с ГОСТ 7512 или [17] (подраздел А, пункт 2, и подраздел В, пункт 22) с тем ограничением, что флюоресцентные усилительные экраны не должны применяться.

Ультразвуковой контроль следует проводить по ГОСТ 12503 или [17] (подраздел А, пункт 5, и подраздел В, пункт 23). Компонент (компоненты) следует контролировать по методу прямого пучка в соответствии с [17] (SA-609, пункт 23) и дополнительно следует проверить угловым пучком в соответствии с [17] (Т-534.2, пункт 5) в тех областях, где не может быть получено обратное отражение при контроле прямым пучком или где угол между двумя поверхностями данного компонента более 15°.

8.4.7.2 Отбор образцов

Отливки, несущие основную нагрузку, следует контролировать посредством объемного НРК, как минимум, основанном на следующем отборе образцов:

- все области исходных отливок или опытных образцов отливок должны быть подвергнуты ультразвуковому радиографическому методу контроля до тех пор, пока результаты этого контроля не покажут, что достигнута удовлетворительная производственная технология;

- после этого одна отливка из каждой партии, для партий из менее чем десяти отливок, или одна отливка из каждых десяти произведенных отливок должна быть объемно проверена во всех ее критических областях в соответствии с чертежами критических областей;

- если какая-либо из отливок будет иметь включения, выходящие за пределы критерия допустимости, как это определено в 9.4.7.3, то по этой же методике должны быть проверены еще две отливки этой же партии, как это описано выше, и если какая-нибудь из этих двух отливок окажется неподходящей, то должны быть проверены все отливки из этой партии. Если эти две дополнительные отливки окажутся удовлетворительными, то и все остальные отливки из этой партии могут быть приняты, а исходная неудовлетворительная отливка может быть исправлена или выброшена в лом.

8.4.7.3 Критерии допустимости

Критериями допустимости для объемного неразрушающего контроля являются:

- радиография. Критерии допустимости для радиографического контроля основываются на стандартных эталонных радиографических снимках в зависимости от толщины контролируемой стенки, а также на требованиях ГОСТ 21105, ГОСТ 27750, ГОСТ 27947 и НД производителя.