Изменение № 1 ГОСТ 25476-82 Гидроприводы объемные и смазочные системы. Фильтры. Правила приемки и методы испытаний

Утверждено и введено в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.09.89 № 2951

Дата введения 01.01.91

Пункт 1.1. Заменить ссылку: ГОСТ 22976-78 на ГОСТ 22976-78, ГОСТ 25277-82.

Пункт 1.4 дополнить абзацем: «грязеемкость».

Пункт 1.5. Третий абзац изложить в новой редакции: «установленную безотказную наработку».

Пункт 2.7.1. Заменить ссылку: ГОСТ 2572-82 на ГОСТ 25277-82.

Раздел 2 дополнить пунктом - 2.13:

«2.13. Проверка грязеемкости

2.13.1. Испытания проводят на стенде, схема которого приведена в приложении 9.

Испытания проводят при постоянном номинальном расходе жидкости через фильтр.

Рабочий объем системы устанавливают, пользуясь таблицей приложения 10.

2.13.2. Погрешность измерения параметров не должна превышать: ±1 % - для давления, расхода и объема, ±1 °С для температуры и ±2 мг для массы.

2.13.3. Перед испытанием рабочая жидкость должна быть очищена технологическим фильтром с номинальной тонкостью фильтрации равной или меньшей тонкости фильтрации испытуемого фильтра.

Очистку производят до тех пор, пока перепад давлений на технологическом фильтре будет оставаться постоянным в течение 5 мин. Общее время очистки должно быть не менее 30 мин.

2.13.4. Для фильтров с номинальной тонкостью фильтрации более 25 мкм, а также для сетчатых фильтров отбирают (см. приложение 11), пользуясь пробоотборником, из гидросистемы стенда 150 - 200 мл очищенной рабочей жидкости в герметично закрывающуюся емкость.

2.13.5. Рабочую жидкость в гидросистеме испытательного стенда подогревают дросселированием до значения tmаx, равного tном. + 20 °С, но не более 70 ºС.

За номинальную температуру tном. следует принимать рабочую температуру гидросистемы, указанную в стандартах или технических условиях на конкретные виды фильтров.

Значения перепада давлений на фильтре измеряют при температуре tmаx, a затем последовательно при остывании гидросистемы через каждые 3 - 4 ºС до температуры рабочей жидкости до tmin равной tном. - 20 ºС, но не менее 20 ºС. Аналогичные измерения проводят при повышении температуры от tmin до tmаx.

По результатам измерений строят номограмму зависимости перепада давлений на фильтре от температуры (см. приложение 12).

2.13.6. Из гидросистемы через кран пробоотборника сливают две порции рабочей жидкости в количестве 200 - 250 мл.

В одну из отобранных порций рабочей жидкости вводят навеску искусственного загрязнителя с таким расчетом, чтобы при введении в стенд этой порции концентрация загрязнителя не превышала 10 мг/л.

В качестве искусственного загрязнителя применять кварцевую пыль с удельной поверхностью 10500 см2/г по ГОСТ 8002-80 для фильтров с номинальной тонкостью фильтрации не более 25 мкм и с удельной поверхностью 5600 см2/г по ГОСТ 14146-88 для фильтров с номинальной тонкостью фильтрации 40 мкм и грубее.

Добиваются равномерного распределения загрязнителя в отобранной порции рабочей жидкости, пользуясь лабораторной мешалкой.

Загрязненную порцию рабочей жидкости вводят в бак испытательного стенда в течение 2 - 3 мин при работающей гидросистеме. Опорожненную емкость ополаскивают второй порцией чистой жидкости, отобранной из гидросистемы стенда по п. 2.13.4, и вновь выливают ее в бак.

2.13.7. Измеряют температуру рабочей жидкости в гидросистеме стенда и перепад давлений на фильтре через 5 - 7 мин после окончания введения загрязнителя и далее повторяют измерения каждые 5 мин до тех пор, пока значения двух-трех последующих измерений перепада давлений, в пересчете на номинальную температуру, не совпадут с точностью, равной точности средств измерений.

2.13.8. Повторяют процедуру введения искусственного загрязнителя по п. 2.13.6 с последующим измерением температуры л перепада давлений на фильтре по п. 2.13.7 до тех пор, пока последний не достигнет значения предельного перепада давлений, указанного в стандартах или технических условиях на конкретные виды фильтров.

2.13.9. Для фильтров с номинальной тонкостью фильтрации более 25 мкм, а также для сетчатых фильтров отбирают из гидросистемы пробу рабочей жидкости согласно приложению 11.

2.13.10. Строят график зависимости перепада давлений на фильтре от массы внесенного загрязнителя по результатам испытаний по пп. 2.13.6 - 2.13.8, приведя измеренные значения перепадов давлений к номинальной температуре, пользуясь графиком, построенным по результатам измерений по п. 2.13.5.

2.13.11. Для фильтров с номинальной тонкостью фильтрации более 25 мкм, а также для сетчатых фильтров проводят обработку проб, отобранных из гидросистемы по пп. 2.13.4 и 2.13.9 в соответствии с приложением 11.

2.13.12. Вычисляют грязеемкость по формулам.

Если отбор и обработка проб по п. 2.13.11 не проводилась:

G = M×n,

где М - масса навески введенного загрязнителя, мг;

n - количество навесок, внесенных при измерении перепада давлений от начального до предельного, указанного в стандартах или технических условиях на конкретные виды фильтров.

Если отбор и обработка проб по п. 2.13.11 проводилась:

![]() ,

,

где С2 и C1 - масса механических примесей в пробах жидкости, отобранных по пп. 2.13.4 и 2.13.9, мг;

W - объем жидкости в гидросистеме стенда, л;

DW - объем пробы жидкости, л.

Проведение испытаний с отбором и обработкой проб по п. 2.13.9 повышает точность определения грязеемкости на 2 - 5 %.

2.13.13. Испытания по определению грязеемкости проводят не менее трех раз для фильтроэлементов одного типоразмера. Среднее значение грязеемкости определяют по формуле

.

.

Результаты считают удовлетворительными при коэффициенте вариации не более 10%. При большей величине отклонений грязеемкости от среднего значения, число испытуемых фильтроэлементов следует увеличить до 5 шт.».

Раздел 3 дополнить пунктом - 3.3: «3.3. Результаты испытаний по определению грязеемкости должны быть занесены в таблицу, форма которой приведена в приложении 13».

Стандарт дополнить приложениями - 9 - 13:

ПРИЛОЖЕНИЕ 9

Рекомендуемое

СХЕМА СТЕНДА ДЛЯ ОПРЕДЕЛЕНИЯ ГРЯЗЕЕМКОСТИ ФИЛЬТРОВ

1 - электродвигатель; 2 - гидронасос; 3 - манометр; 4 - предохранительный клапан; 5 - дроссель; 6 - расходомер; 7 - теплообменник; 8 - испытуемый фильтр; 9 - технологический фильтр; 10 - бак; 11 - термометр; 12 - пробоотборник; 13 - вентиль

ПРИЛОЖЕНИЕ 10

Обязательное

ТАБЛИЦА

для определения объема гидросистемы испытательного стенда

|

Расход через фильтр, л/мин, не более |

Объем системы, не менее % расхода через фильтр |

|

20 |

25 |

|

50 |

20 |

|

100 |

15 |

|

200 |

12 |

|

400 |

10 |

ПРИЛОЖЕНИЕ 11

Справочное

Последовательность отбора и обработки проб

1. Конструкция пробоотборника - по ИСО 4021.

2. Пробоотборник устанавливают в сливной гидролинии стенда в соответствии с приложением 9.

3. Отбор проб производят из работающей гидросистемы.

4. Емкость для пробоотборника должна быть вымыта жидким моющим средством и ополоснута сначала дистиллированной водой, а затем химически чистым бензином.

5. Определение весовой концентрации загрязнителя в пробах должно производиться по ГОСТ 6370-83, ГОСТ 14146-79.

6. Допускается определять содержание загрязнителя в пробах с помощью счетчиков частиц.

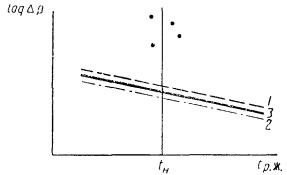

ПРИЛОЖЕНИЕ 12

Рекомендуемое

Зависимость перепада давления на фильтре от температуры

1 - остывание; 2 - нагрев; 3 - среднее значение

Черт. 1

Зависимость перепада давления на фильтре от количества загрязнителя

Черт. 2

ПРИЛОЖЕНИЕ 13

Рекомендуемое

ТАБЛИЦА

для оформления результатов испытаний фильтров на определение грязеемкости

|

№ № п п. |

G, масса навески загрязнителя |

tº |

Qном. |

р1 |

р2 |

DР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Р1 -давление на входе в фильтр;

Р2 - давление на выходе из фильтра;

DР = Р1-Р2

(ИУС № 1 1990г.)