МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

Нормы Государственной противопожарной службы МВД России

БОЕВАЯ ОДЕЖДА ПОЖАРНЫХ

Общие технические требования. Методы испытаний

НПБ 157-97

SPECIAL CLOTHING FOR FIRE-FIGHTERS.

General technical requirements and methods of test

Дата введения 01.02.1997 г.

Разработаны Всероссийским научно-исследовательским институтом противопожарной обороны (ВИИПО) МВД России.

Внесены отделом 2.4 ВНИИПО МВД России.

Подготовлены к утверждению отделом пожарной техники и вооружения ГУГПС МВД России.

Введены в действие приказом ГУГПС МВД России от 12 марта 1997 года № 12.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие нормы определяют общие технические требования, методы испытаний, правила и порядок оценки качества боевой одежды пожарных, а также материалов и тканей, применяемых для её изготовления.

Настоящие нормы распространяются на выпускаемую, вновь разработанную, заимствованную и приобретённую за рубежом БОП, предназначенную для оснащения подразделений пожарной охраны.

Нормы не распространяются на специальную одежду пожарных изолирующего типа, специальную одежду пожарных для защиты от повышенных тепловых воздействий, изготовленную из материалов с металлизированным покрытием, а также на средства защиты рук, ног, головы, органов дыхания, зрения и слуха.

Настоящие нормы могут применяться при сертификационных испытаниях в Системе сертификации в области пожарной безопасности.

2. НОРМАТИВНЫЕ ССЫЛКИ

В нормах использованы ссылки на следующие стандарты и технические условия:

ГОСТ 2.103-88. ЕСКД. Стадии разработки.

ГОСТ 15.001-88. Система разработки и постановки продукции на производство. Продукция производственно-технического назначения.

ГОСТ 12.1.044-89. ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ 3811-72. Материалы текстильные. Ткани, нетканые полотна и штучные изделия текстильные. Методы определения линейных размеров, линейной и поверхностной плотностей.

ГОСТ 3813-72. Материалы текстильные. Ткани и штучные изделия текстильные. Методы определения разрывных характеристик при растяжении.

ГОСТ 8710-84. Материалы текстильные. Метод определения изменения размеров тканей после мокрой обработки.

ГОСТ 8972-78. Кожа искусственная. Методы определения намокаемости и усадки.

ГОСТ 8978-75. Кожа искусственная и плёночные материалы. Методы определения устойчивости к многократному изгибу.

ГОСТ 10681-75. Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения.

ГОСТ 12088-77. Материалы текстильные и изделия из них. Метод определения воздухопроницаемости.

ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 15162-82. Кожа искусственная и синтетическая и плёночные материалы. Метод определения морозостойкости в статических условиях.

ГОСТ 17073-71. Кожа искусственная. Метод определения толщины и массы 1 м2.

ГОСТ 17074-71. Кожа искусственная. Метод определения сопротивления раздиранию.

ГОСТ 17316-71. Кожа искусственная. Метод определения разрывной нагрузки и удлинения при разрыве.

ГОСТ 17922-72. Ткани и штучные изделия текстильные. Метод определения раздирающей нагрузки.

ГОСТ 20712-75. Парусины льняные и полульняные. Технические условия.

ГОСТ 22900-78. Кожа искусственная и плёночные материалы. Методы определения паропроницаемости и влагопоглощения.

ГОСТ 22944-78. Кожа искусственная и плёночные материалы. Методы определения водопроницаемости.

ГОСТ 29122-91. Средства индивидуальной защиты. Требования к стяжкам, строчкам и швам.

ISO 6941 от 1984 г. Материалы текстильные. Ткани. Поведение при возгорании. Изменение свойств распространения пламени на вертикально расположенных образцах.

ISO 6942 от 1981 г. Одежда для защиты от воздействия тепла и пламени. Методика оценки поведения материалов и выполненных на их основе композиций под воздействием теплового излучения.

EN 368. Защитная одежда. Защита от жидких химических веществ. Метод испытаний: Сопротивление материалов при проникновении жидкостей.

3. ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

В настоящем стандарте применяются следующие термины:

Боевая одежда пожарных (БОП) ¾ одежда, предназначенная для защиты кожных покровов человека от неблагоприятных и вредных факторов окружающей среды, возникающих при тушении пожаров и проведении связанных с ними первоочередных аварийно-спасательных работ, а также от климатических воздействий.

Фурнитура ¾ детали и комплектующие изделия (в том числе из металла и пластмасс), используемые в качестве застежек, дополнительных креплений и отделки БОП.

Конструкторская документация (КД) ¾ графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, приёмки, контроля, эксплуатации и ремонта.

Ткань верха ¾ наружный слой пакета материалов и тканей, используемых для изготовления БОП, обеспечивающий защиту от высоких температур окружающей среды, открытого пламени, контакта с нагретыми поверхностями, воды и агрессивных сред.

Водонепроницаемый слой ¾ слой, входящий в состав пакета материалов и тканей, используемых для изготовления БОП и предназначенный для защиты от проникновения воды, в том числе с добавками поверхностно-активных веществ и агрессивных сред к теплоизоляционной подкладке.

Теплоизоляционная подкладка ¾ слой, входящий в состав пакета материалов и тканей, используемых для изготовления БОП, и предназначенный для защиты от неблагоприятных климатических и тепловых воздействий.

Воспламенение ¾ начало пламенного горения под воздействием источника зажигания.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. БОП, материалы и фурнитура, применяемые для её изготовления, а также конструктивное исполнение должны отвечать требованиям настоящих норм.

4.2. БОП должна пройти все стадии и этапы разработки, предусмотренные ГОСТ 2.103, ГОСТ 15.001, и все виды испытаний, включая межведомственные приёмочные, иметь полный комплект КД на серийное производство, паспорт-инструкцию по эксплуатации, согласованные с Главным управлением Государственной противопожарной службы МВД России (далее ¾ ГУГПС).

4.3. Предприятия, изготавливающие БОП, должны иметь лицензию на её производство, выданную ГУГПС.

4.4. Все материалы (ткани), используемые для изготовления БОП, должны иметь гигиенический паспорт (сертификат) или разрешение Министерства здравоохранения России на их применение. Ткань верха должна иметь сертификат соответствия (сертификат пожарной безопасности).

4.5. БОП должна изготавливаться из термостойких тканей со специальными пропитками. Допускается нанесение полимерного покрытия на внутренний слой ткани.

По согласованию с потребителем и ГУГПС (для подразделений МВД России) для личного состава, работающего в менее жёстких условиях (водитель, инспектор государственного пожарного надзора и т. п.), допускается изготавливать БОП из брезента (ГОСТ 20712) или искусственной кожи со следующими основными показателями:

масса 1 м2, кг, не более.............................................0,6 (п. 7.8)

разрывная нагрузка, ДаН, не менее:

по основе.............................................................70,0 (п. 7.9)

по утку.................................................................60,0 (п. 7.9)

раздирающая нагрузка, Н, не менее:

в продольном направлении..............................30,0 (п. 7.10)

в поперечном направлении...............................35,0 (п. 7.10)

морозоустойчивость, °С, не выше........................-40,0 (п. 7.16)

устойчивость к многократному изгибу,

килоциклы, не менее..............................................300,0 (п. 7.17)

кислородный индекс, % об., не менее....................26,0 (п. 7.7)

устойчивость к воздействию теплового

потока 5,0 кВт/м2, с, не менее...............................240,0 (п. 7.2)

устойчивость к воздействию

открытого пламени, с, не менее...............................5,0 (п. 7.3)

устойчивость к воздействию газовоздушной

среды с температурой 200 °С, с, не менее............180,0 (п. 7.5)

4.6. БОП должна изготавливаться в климатическом исполнении УХЛ для категории размещения 1 по ГОСТ 15150.

4.7. БОП должна обеспечиваться индивидуальным медицинским пакетом типа дальцекс-трипсин ФС 42-3008-93 или его аналогом, используемым в случае получения пожарными ран, ожогов или обморожений.

5. ТРЕБОВАНИЯ К КОНСТРУКЦИИ

5.1. Конструкция БОП должна обеспечивать возможность ее использования со снаряжением пожарного: пожарным спасательным поясом, каской пожарной; средствами индивидуальной защиты органов зрения и дыхания пожарных; пожарно-техническим вооружением; радиостанцией; обувью пожарной специальной; средствами защиты рук; средствами локальной защиты и теплоотражательным комплектом, выпускаемыми по нормативной документации, согласованной с ГУГПС.

5.2. Пакет материалов и тканей, используемых для изготовления БОП, должен состоять из ткани верха, водонепроницаемого слоя и съёмной теплоизоляционной подкладки. Допускается совмещать водонепроницаемый слой со съёмной теплоизоляционной подкладкой или ткань верха и водонепроницаемый слой (материал с полимерным плёночным покрытием).

5.3. БОП следует изготавливать двух видов: для начальствующего состава и для рядового состава пожарной охраны, которые должны отличаться различным использованием конструктивных элементов (полосы, нашивки, кокетки и т. п.). При этом БОП каждого вида должна изготавливаться не менее трёх условных размеров.

5.4. Конструкция БОП должна включать в себя брюки или полукомбинезон и куртку со съемными теплоизоляционными подкладками. Конструкция брюк (полукомбинезона) должна обеспечивать возможность их (его) надевания не снимая обуви пожарной специальной.

5.5. Конструкция БОП, используемые материалы и фурнитура должны препятствовать проникновению в подкостюмное пространство воды, поверхностно-активных веществ, агрессивных сред и предохранять от климатических и тепловых воздействий.

5.6. Конструкция БОП и применяемая фурнитура должны позволять пожарному одевать одежду по тревоге в течение времени, оговоренного в "Нормативах по пожарно-строевой подготовке".

5.7. Конструкция БОП и используемые материалы должны позволять пожарному эффективно выполнять все виды деятельности при тушении пожаров и проведении связанных с ними первоочередных аварийно-спасательных работ (надевание боевой одежды и снаряжения по тревоге, проведение боевого развёртывания от автоцистерны, подъём по штурмовой лестнице на четвёртый этаж учебной башни, подъём по установленной выдвижной лестнице в окно третьего этажа учебной башни, проведение самоспасания из окна четвёртого этажа учебной башни).

5.8. Куртка и брюки (полукомбинезон) БОП для всех слоев должны иметь перекрытие не менее 50 мм.

5.9. Фурнитура, крепящаяся на ткани верха, не должна соприкасаться с внутренней поверхностью теплоизоляционного слоя.

5.10. БОП должна иметь накладки шириной не менее 50 мм со светоотражающими и флюоресцентными поверхностями.

Ширина светоотражающей поверхности накладок должна быть не менее 15 мм.

Площадь флюоресцентной поверхности накладок на куртке должна составлять не менее 0,200 м2. В области груди и спины площадь флюоресцентной поверхности накладок должна составлять не менее 0,080 м2.

Площадь флюоресцентной поверхности на брюках (полукомбинезоне) БОП должна составлять не менее 0,052 м2 и располагаться по низу брюк. При этом спереди и сзади должно быть не менее 0,026 м2 поверхности. Накладки, расположенные по низу брюк, по низу куртки и на рукавах, должны быть выполнены в виде непрерывных кольцевых лент.

5.11. Светоотражающий и флюоресцирующий материал накладок должен иметь следующие основные показатели:

время самостоятельного пост-

свечения, мин, не менее ................................30,0 приложение А

морозостойкость, оС,

не выше минус ...............................................55,0 п. 7.16

устойчивость к многократному

изгибу, килоциклы, не менее......................500,0 п. 7.17

кислородный индекс, % об.,

не менее...........................................................26,0 п. 7.7

устойчивость к воздействию:

- открытого пламени, с, не менее...................5,0 п. 7.3

- температуры окружающей среды

200 °С, с, не менее.........................................180,0 п. 7.5

5.12. Рукава куртки БОП должны иметь напульсники, препятствующие проникновению воды и изготовленные из ткани или трикотажного полотна.

5.13. В конструкции БОП должен предусматриваться капюшон. Размеры капюшона должны обеспечивать его использование с каской пожарной.

5.14. БОП должна иметь воротник-стойку высотой не менее 100 мм. По линии стойки воротника с внутренней стороны должна быть настрочена накладка из ткани, удовлетворяющей соответствующим физиолого-гигиеническим и эксплуатационным требованиям (не должна оказывать вредного и раздражающего действия на кожу человека).

5.15. На куртке БОП должен быть предусмотрен карман для радиостанции. При этом все наружные карманы должны иметь застегивающиеся клапаны и отверстия для стока воды.

5.16. На куртке БОП должны быть предусмотрены шлёвки для пояса пожарного спасательного.

5.17. Куртка с центральной бортовой застёжкой должна иметь водозащитный клапан.

5.18. Все швы на БОП должны выполняться в соответствии с требованиями ГОСТ 29122. Количество швов должно быть минимальным.

5.19. В случае применения для изготовления БОП воздухонепроницаемых материалов в одежде должны предусматриваться вентиляционные отверстия.

5.20. Цветовое решение БОП должно обеспечивать хорошее эстетическое восприятие, возможность быстрого визуального обнаружения пожарного в условиях ограниченной видимости (задымление, слабое освещение и т. п.), а также обеспечивать наименьшую видимость загрязнения. Предпочтительные цвета материала верха ¾ темно-синий, черный.

6. ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИОННЫМ ПОКАЗАТЕЛЯМ БОП

6.1. Требования к теплофизическим показателям

Требования, предъявляемые к теплофизическим показателям материалов и тканей БОП, изложены в таблице 1.

Таблица I

|

Наименование показателя |

Значение показателя |

Метод испытаний |

Примечание |

|

1. Устойчивость к воздействию теплового потока: 5,0 кВт/м2,. с, не менее 40,0 кВт/м2, с, не менее |

240* 5* |

По 7.2 По 7.2 |

Испытания проводят на пакете материалов, состоящем из |

|

2. Устойчивость к воздействию открытого пламени, с, не менее |

15* |

По 7.3 |

ткани верха, водонепроницаемого слоя и теплоизоляционной |

|

3. Теплопроводность, Вт/м °С, не более |

0,06 |

По 7.4 |

подкладки с подкладочной тканью |

|

4. Устойчивость к воздействию температуры окружающей среды до +300 °С, с, не менее |

300* |

По 7.5 |

Испытания проводятся на ткани верха |

|

5. Устойчивость к контакту с нагретыми до +400 °С твёрдыми поверхностями, с, не менее |

5* |

По 7.6 |

|

|

6. Кислородный индекс, об. %, не менее |

28 |

По 7.7 |

|

* В том числе проводятся испытания образцов с фрагментами швов и фурнитурой, установленной на БОП.

6.2. Требования к физико-механическим показателям

6.2.1. Масса БОП в комплекте должна быть не более 5 кг.

6.2.2. Требования, предъявляемые к физико-механическим показателям материалов и тканей БОП, изложены в таблице 2.

Таблица 2

|

Наименование показателя |

Значение показателя |

Метод испытаний |

Примечание |

|

1. Поверхностная плотность, г/м2, не более |

400 |

По 7.8 |

Испытания проводят на ткани верха |

|

2. Разрывная нагрузка: - по основе, Н, не менее - по утку, Н, не менее |

l000 800 |

По 7.9 По 7.9 |

|

|

3. Удлинение при разрыве: - по основе, %, не менее - по утку, %, не менее |

20 18 |

По 7.9 По 7.9 |

|

|

4. Раздирающая нагрузка: - по основе, Н, не менее - по утку, Н, не менее |

80 60 |

По 7.10 По 7.10 |

|

|

5. Усадка после намокания и высушивания, %, не более |

2,5 |

По 7.11 |

|

|

6. Усадка после нагревания, %, не более |

5 |

По 7.5 |

|

|

7. Воздухопроницаемость, дм3/м2×с, не менее |

50 |

По 7.12 |

|

|

8 Паропроницаемость, мг/cм2×ч, не менее |

2 |

По 7.13 |

Испытания водонепроницаемого слоя |

|

9. Водонепроницаемость, мм вод. ст., не менее |

220* 1000** |

По 7.14 |

Испытания проводят на пакете материалов, состоящем |

|

10. Устойчивость к воздействию слабых (до 20 %) кислот и щелочей (Н2SО4, НСl, КОН, NaOH), объем стока при нулевом проникновении, %, не менее |

80 |

По 7.15 |

из ткани верха, водонепроницаемого слоя и теплоизоляционной подкладки с подкладочной тканью |

* Для материалов без плёночного покрытия

** Для материалов с пленочным покрытием

6.2.3. Ткань верха должна иметь устойчивую окраску. Она не должна менять цвет и линять в процессе эксплуатации и при стирке (приложение Б).

7. МЕТОДЫ ИСПЫТАНИЙ

7.1. Подготовка образцов

7.1.1. Число и размеры образцов для различных типов испытаний должны определяться соответствующими нормативными документами (стандартами, техническими условиями, методиками).

7.1.2. Все образцы должны быть выдержаны в стандартных климатических условиях по ГОСТ 10681.

7.2. Метод определения устойчивости к воздействию теплового потока

Устойчивость к воздействию теплового потока определяется по ISO 6942, в который внесен ряд изменений и дополнений.

7.2.1. Испытательное оборудование.

В качестве источника излучения используется радиационная панель размером 200х150 мм с нагревательным элементом из нихромовой проволоки.

Для измерения плотности теплового потока используется датчик типа Гордона с погрешностью измерений не более 8 % и вторичный прибор типа А565 с классом точности не более 0,1.

Для измерения температуры на внутренней поверхности пакета материалов используются три термоэлектрических преобразователя (типа ХК ¾ хромель-копелевый или ХА ¾ хромель-алюмелевый) с диаметром кабельной части не более 1,5 мм и погрешностью измерения не более ±1 °С, которые устанавливаются по окружности на расстоянии 5 мм от наружной поверхности датчика теплового потока под углом 120° друг от друга. Способ крепления ¾ пришиваются нитками в месте спая на длину не менее 5 мм. При этом обеспечивается экранирование термоэлектрических преобразователей от окружающей среды при помощи металлизированной кремнезёмной ткани толщиной (2 ±1) мм.

7.2.2. Отбор образцов.

На испытания отбираются не менее 5 образцов размером 220х70 мм.

Образцы должны состоять из пакета материалов, включающего ткань верха, водонепроницаемый слой, теплоизоляционную подкладку и подкладочную ткань.

7.2.3. Методика испытаний.

Установить датчик теплового потока на расстоянии 65 мм от излучающей поверхности радиационной панели и с помощью регулятора напряжения обеспечить плотность теплового потока, равную 60 кВт/м2.

Отодвинуть датчик теплового потока от радиационной панели на расстояние, при котором значение теплового потока равно 5,0 кВт/м2 с учётом толщины образца.

Опустить заслонку.

Закрепить испытуемый образец на рамке с помощью зажима и устройства натяжения.

Поднять заслонку и выдержать образец под действием теплового потока установленной плотности в течение 240 с.

Измерить плотность теплового потока, прошедшего через образец, и температуру на внутренней поверхности образца.

Изменяя расстояние между радиационной панелью и датчиком с образцом, обеспечить плотность теплового потока 40,0 кВт/м2 и соответственно времени (п. 6.1) провести испытания, повторяя процедуру, описанную выше.

Для каждого значения плотности падающего теплового потока рассчитать:

- среднеарифметическое значение температуры по показаниям трёх термоэлектрических преобразователей;

- коэффициент ослабления по формуле

![]() (1)

(1)

где Qo ¾ плотность теплового потока, падающего на образец, кВт/м2; QП ¾ плотность теплового потока, прошедшего через образец, кВт/м2.

7.2.4 Оценка результатов испытаний.

Пакет материалов БОП считается выдержавшим испытания, если на всех образцах не произошло:

- разрушения наружной поверхности (оплавление, обугливание, прогар и т. д.),

- отслоения покрытия от тканевой основы (для материалов с полимерным пленочным покрытием),

- изменения линейных размеров ткани верха (усадка не более 5 %),

- воспламенения,

- увеличения среднеарифметического значения температуры на внутренней поверхности композиции слоев БОП до значений, превышающих 50 °С в нормированное время,

- увеличения теплового потока на внутренней поверхности пакета материалов БОП до значений, превышающих 2,5 кВт/м2 в нормированное время,

- снижения физико-механических показателей (разрывная нагрузка, раздирающая нагрузка по п.7.9, 7.10) ткани верха более чем на 20 %.

7.3. Метод определения устойчивости к воздействию открытого пламени

Устойчивость к воздействию открытого пламени проверяется по ISO 6941, в который внесены следующие дополнения:

7.3.1. При поверхностном зажигании испытания проводят на пакете материалов БОП, состоящем из ткани верха, водонепроницаемого слоя, теплоизоляционной подкладки и подкладочной ткани.

7.3.2. При кромочном зажигании испытания проводят на ткани верха.

7.3.3. Оценка результатов испытаний.

Пакет материалов БОП считается выдержавшим испытания, если время остаточного горения и время остаточного тления составило не более 2 секунд. Кроме этого, те же результаты испытаний должны наблюдаться и после пяти стирок по методу, изложенному в приложении Б.

7.4. Метод определения теплопроводности

7.4.1. Отбор образцов.

На испытания отбирается образец длиной l и шириной, равной длине окружности с диаметром d (рис. 1), состоящий из пакета материалов, включающего ткань верха, водонепроницаемый слой, теплоизоляционную подкладку и подкладочную ткань.

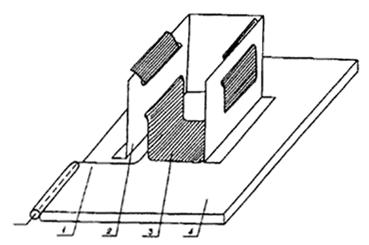

7.4.2. Испытания проводятся на лабораторной установке, принципиальная схема которой приведена на рис. 1.

Рис. 1. Принципиальная схема установки для определения теплопроводности:

1 ¾ исследуемый материал; 2 ¾ термоэлектрические преобразователи; 3 ¾ электронагреватель; 4 ¾ токопроводящая втулка; 5 ¾ прибор контроля мощности (A, V); 6 ¾ автотрансформатор; 7 ¾ потенциометр

В качестве рабочего участка используется цилиндрическая труба длиной l, превышающей наружный диаметр d не менее чем в 9 раз, на котором закрепляется испытуемый образец толщиной d. В трубе находится электронагреватель, который центрируется фторопластовыми шайбами. Нагреватель представляет собой тонкостенную нержавеющую трубку, в которую с обоих концов запрессованы медные вставки. Мощность, подаваемая на нагреватель, регулируется лабораторным автотрансформатором. Измерение напряжения и силы тока, подаваемого на нагреватель, производится приборами с классом точности не ниже 0,2.

Измерение температуры производится шестью термоэлектрическими преобразователями (типа ХК ¾ хромель-копель или ХА ¾ хромель-алюмель) с диаметром кабельной части не более 1,5 мм и погрешностью измерения не более ±1 °С. Размещение термоэлектрических преобразователей показано на рис. 1, а крепление осуществляется следующим образом:

- на материале ¾ пришиваются в месте спая на длину не менее 5 мм и закрываются куском бязи (поверхностной плотностью 250 г/м2) на всю длину цилиндрической трубы;

- на металлической трубе ¾ зачеканиваются в специальный желоб на глубину 3 мм и длину не менее 5 мм.

Термоэлектрические преобразователи выводятся на вторичный прибор типа КСП-4 с классом точности не более 0,5.

7.4.3. Методика испытаний.

Включить установку и создать первоначальный стационарный тепловой поток. Тепловой поток считается стационарным, если температуры во всех точках измерения остаются неизменными (в пределах 2 °С) на протяжении не менее 10 минут. При достижении стационарного режима фиксируются показания температур.

Далее аналогично повторяют испытания при значениях мощности электронагревателя, отличающихся от первоначального режима на (10 ± 2)Вт и (20 ± 2) Вт соответственно.

7.4.4. Обработка результатов испытаний.

Коэффициент теплопроводности определяют по формуле

l = [Qln(1 + 2d/d)]/[2pl(t1 ‑ t2)], (2)

где Q - стационарный тепловой поток, принимаемый равным мощности, подаваемой на нагреватель, Вт; t1 ¾ среднеарифметическое значение температуры на внутренней поверхности слоя (принимается температура поверхности трубы), °С; t2 ¾ среднеарифметическое значение температуры на внешней поверхности слоя, °С; d ¾ толщина слоя испытуемого образца, м, измеряемая с погрешностью не более ± 1 мм; d ¾ наружный диаметр цилиндрического нагревателя, м; l ¾ длина цилиндрического слоя (трубы), м.

Подставляя полученные значения в формулу (2), определяют численные значения коэффициента теплопроводности для каждого испытания. За коэффициент теплопроводности данной композиции слоев БОП принимается среднеарифметическое значение.

7.5. Метод определения устойчивости к воздействию температуры окружающей среды

7.5.1. Отбор образцов.

На испытания отбирается не менее 10 образцов ткани верха размером 220х70 мм. Образцы сшиваются по короткой стороне и им придаётся форма цилиндра.

7.5.2. Испытательное оборудование:

а) установка представляет собой электропечь с принудительной вентиляцией воздуха:

объём рабочей камеры, м3, не менее...............................0,010

рабочая температура, °С, не менее....................................300

погрешность установки температуры, °С,

не более..................................................................................± 5

б) секундомер с погрешностью измерения, с, не более ± 1;

в) термоэлектрический преобразователь типа ХК ¾ хромель-копелевый или ХА ¾ хромель-алюмелевый с диаметром кабельной части не более 1,5 мм и погрешностью измерения не более ± 1 °С.

Термоэлектрический преобразователь устанавливается на расстоянии не менее 50 мм от стенок. При этом обеспечивается экранирование термоэлектрического преобразователя от окружающей среды при помощи колпачка из металлизированной кремнезёмной ткани толщиной (2 ± 1) мм.

г) термоэлектрический преобразователь выводится на вторичный прибор типа КСП-4 с классом точности не более 0,5.

7.5.3. Методика испытаний.

Довести температуру в камере до 300 °С. Открыть дверь камеры и установить в ней образец, закрепленный на держателе таким образом, чтобы он висел в центре объёма печи. Время установки образца не более 7 секунд. Закрыть дверцу и с этого момента отсчитывать время выдержки. Через 300 секунд открыть дверцу и вынуть образец.

7.5.4. Оценка результатов испытаний.

Ткань верха БОП считается выдержавшей испытания, если на всех образцах не произошло:

- разрушения наружной поверхности (оплавление, обугливание, прогар и т.д.);

- отслоения покрытия от тканевой основы (для материалов с полимерным плёночным покрытием);

- изменения линейных размеров ткани верха (усадка не более 5 %);

- воспламенения;

- снижения физико-механических показателей (разрывная нагрузка, раздирающая нагрузка по п. 7.9, 7.10) ткани верха более чем на 20 %.

7.6. Метод определения устойчивости к контакту с нагретой твердой поверхностью

7.6.1. Отбор образцов.

На испытания отбирается не менее 10 образцов из ткани верха размером 220х70 мм.

7.6.2. Испытательное оборудование:

а) установка представляет собой электропечь:

объем рабочей камеры, м3, не менее..............................0,004

рабочая температура, °С, не менее...................................400

погрешность установки температуры, °С,

не более................................................................................± 5

б) секундомер с погрешностью измерения, с, не более ± 1;

в) контактирующая поверхность из керамических материалов;

г) термоэлектрический преобразователь типа ХК ¾ хромель-копелевый или ХА ¾ хромель-алюмелевый с диаметром кабельной части не более 1,5 мм и погрешностью измерения не более ± 1 °С.

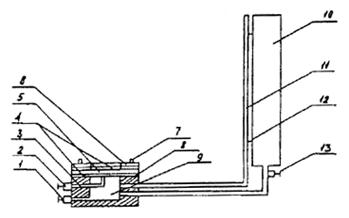

Термоэлектрический преобразователь устанавливается таким образом, чтобы место его спая касалось контактирующей поверхности, как показано на рис. 2. При этом термоэлектрический преобразователь сверху экранируется от окружающей среды при помощи металлизированной кремнезёмной ткани толщиной (2 ± 1) мм.

д) термоэлектрический преобразователь выводиться на вторичный прибор типа КСП-4 с классом точности не более 0,5.

7.6.3. Методика испытаний.

Довести температуру контактирующей поверхности до 400 °С и поддерживать ее в течение всего опыта. Открыть дверь камеры и установить в ней образец, закрепленный на держателе (рис. 2). Держатель должен обеспечивать площадь соприкосновения образца с нагретой поверхностью не менее 0,002 м2. Время установки образца не более 7 с. Закрыть дверцу и с этого момента отсчитывать время выдержки. Через 5 с открыть дверцу и вынуть держатель с образцом.

Рис. 2

1 ¾ термоэлектрический преобразователь; 2 ¾ держатель; 3 ¾ исследуемый образец; 4 ¾ керамическая пластина

7.6.4. Оценка результатов испытаний.

Ткань верха БОП считается выдержавшей испытания, если на всех образцах не произошло:

- разрушения наружной поверхности (оплавление, обугливание, прогар и т.д.);

- отслоения покрытия от тканевой основы (для материалов с полимерным плёночным покрытием);

- изменения линейных размеров ткани верха (усадка не более 5 %);

- воспламенения;

- снижения физико-механических показателей (разрывная нагрузка, раздирающая нагрузка по п. 7.9, 7.10) ткани верха более чем на 20 %.

7.7. Метод определения кислородного индекса

Кислородный индекс для ткани верха БОП определяется по ГОСТ 12.1.044.

7.8. Метод определения поверхностной плотности

Поверхностная плотность для ткани верха БОП определяется по ГОСТ 3811 (для ткани с полимерным плёночным покрытием по ГОСТ 17073).

7.9. Метод определения разрывной нагрузки и удлинения при разрыве

Разрывная нагрузка и удлинение при разрыве для ткани верха БОП определяется по ГОСТ 3813 (для ткани с полимерным плёночным покрытием по ГОСТ 17316).

7.10. Метод определения раздирающей нагрузки

Раздирающая нагрузка для ткани верха БОП определяется по ГОСТ 17922 (для ткани с полимерным плёночным покрытием по ГОСТ 17074).

7.11. Метод определения усадки после намокания и высушивания

Усадка после намокания и высушивания для ткани верха БОП определяется по ГОСТ 8710 (для ткани с полимерным плёночным покрытием по ГОСТ 8972).

7.12. Метод определения воздухопроницаемости

Воздухопроницаемость для ткани верха БОП определяется по ГОСТ 12088.

7.13. Метод определения паропроницаемости

Паропроницаемость водонепроницаемого слоя, а для материалов с полимерным пленочным покрытием ¾ ткани верха определяется по ГОСТ 22900.

7.14. Метод определения водонепроницаемости

7.14.1. Отбор образцов.

Испытаниям подвергается не менее 5 образцов материалов (пакетов) и тканей в форме круга диаметром от 180 до 185 мм.

Водонепроницаемость материалов БОП определяется:

- для материалов без пленочного покрытия ¾ на пакете, который состоит из ткани верха, водонепроницаемого слоя, теплоизоляционной подкладки и подкладочной ткани;

- для материалов с плёночным покрытием ¾ на материале верха.

7.14.2. Методика испытаний.

Схема установки приведена на рис. 3.

Рис. 3. Схема установки для определения водопроницаемости материалов и тканей:

1 ¾ сливной кран; 2 ¾ кран для удаления воздуха из испытательной камеры; 3 ¾ трубка для определения достижения требуемого уровня воды в испытательной камере и слива; 4 ¾ резиновые прокладки; 5 ¾ образец или пакет материалов; 6 ¾ кольцо для зажима образца или пакета материалов; 7 ¾ "барашки"; 8 ¾ основание камеры; 9 ¾ испытательная камера; 10 ¾ ёмкость с водой, создающая давление на образец; 11 ¾ трубка со шкалой делений для измерения давления на образец; 12 ¾ крепление трубки со школой делений к ёмкости с водой; 13 ¾ кран подачи воды в испытательную камеру.

Основание зажимного приспособления испытательной камеры заполняют до краев водой. Перемещая линейку, совмещают деление 0 на шкале линейки с уровнем воды в мерной трубке.

Образец, обращенный наружной стороной вниз, вкладывают в основание зажимного приспособления, закрывают кольцом и плотно прижимают с помощью "барашков".

Открывая кран, расположенный между емкостью с водой и испытательной камерой, создать давление на образец. Для материалов без пленочного покрытия наружного слоя давление на образец (220 ± 5) мм вод. ст. создается в течение 30 с, для материалов с пленочным покрытием наружного слоя давление (1000 ± 5) мм вод. ст. создается в течение 60 с.

Образец выдерживают под давлением:

- для материалов без пленочного покрытия (60 ± 1) с;

- для материалов с пленочным покрытием (20 ± 5) мин.

По истечении указанного времени производится осмотр поверхности образца. Считают, что образец выдержал испытания, если на его поверхности полностью отсутствуют капли или следы воды.

После испытаний перекрывается кран подачи воды в испытательную камеру и для удаления из нее воды открывается сливной кран. Снимается образец.

Для материалов без пленочного покрытия наружного слоя потеря водоупорных свойств должна составлять не более 40 % после 10 стирок ткани верха по методу, изложенному в приложении Б.

7.15. Метод определения устойчивости к воздействию кислот и щелочей

Устойчивость к воздействию кислот и щелочей пакета материалов БОП, состоящего из ткани верха, водонепроницаемого слоя, теплоизоляционной подкладки и подкладочной ткани, определяется по EN 368.

7.16. Метод определения морозостойкости

Морозостойкость материала с полимерным пленочным покрытием, используемого для изготовления светоотражающих и флюоресцирующих накладок или в качестве ткани верха БОП, определяется по ГОСТ 15162.

7.17. Метод определения устойчивости к многократному изгибу

Устойчивость к многократному изгибу для материала с полимерным пленочным покрытием, используемого для изготовления светоотражающих и флюоресцирующих накладок или в качестве ткани верха БОП, определяется по ГОСТ 8978.

8. ПОРЯДОК ПРОВЕДЕНИЯ ОГНЕВЫХ ПОЛИГОННЫХ ИСПЫТАНИЙ

Огневые полигонные испытания должны проводиться на готовых изделиях по "Единой методике огневых полигонных испытаний специальной защитной одежды пожарных по проверке эксплуатационных показателей", утвержденной ВНИИПО МВД России 30 ноября 1994 года, с целью определения и сравнения основных защитных и эргономических показателей с серийно выпускаемой БОП, а также отработки тактических приёмов использования БОП в натурных условиях. Кроме этого БОП проверяется на соответствие показателей требованиям раздела 5.

Частью данной методики являются испытания БОП на манекене. При этих испытаниях определяется температура в под-костюмном пространстве БОП, которая не должна превышать +50 °С. Схема установки термоэлектрических преобразователей приведена на рис. 4.

Рис. 4. Схема установки термоэлектрических преобразователей на манекене:

1 ¾ лоб; 2 ¾ грудь; 3 ¾ живот; 4 ¾ поясница; 5 ¾ спина; 6 ¾ предплечье; 7 ¾ плечо; 8 ¾ кисть; 9 ¾ бедро; 10 ¾ стопа; 11 ¾ голень

При проведении огневых полигонных испытаний осуществляется также проверка показателей БОП по пп. 5.1 ¾ 5.4, 5.6, 5.12, 5.13, 5.15 ¾ 5.17 путем визуального осмотра и по пп. 5.8, 5.10, 5.14 ¾ путем замера при помощи линейки с ценой деления 1 мм.

9. ПОРЯДОК ПРОВЕДЕНИЯ ЭКСПЛУАТАЦИОННЫХ ИСПЫТАНИЙ

Эксплуатационные испытания БОП должны проводиться в подразделениях пожарной охраны с целью получения замечаний практических работников по основным защитным характеристикам и определения возможных путей доработки БОП по конструкции и используемым материалам (методика проведения эксплуатационных испытаний разрабатывается для каждого конкретного вида БОП и согласовывается с заказчиком и потребителем продукции).

По результатам испытаний составляется протокол, в котором должно быть отражено описание объекта испытаний, условия проведения испытаний (срок, количество выездов на пожар, воздействие тех или иных опасных факторов и их количественные характеристики), результаты осмотра БОП, отзывы практических работников и выводы: выдержали изделия испытания или нет.

10. СОДЕРЖАНИЕ РАЗЛИЧНЫХ ВИДОВ ИСПЫТАНИЙ

|

Вид испытаний |

Номера разделов, подразделов, пунктов, подпунктов настоящих норм |

|

Сертификационные |

5.1 ¾ 5.4, 5.6, 5.8, 5.10, 5.11 (а, г, д), 5.12 ¾ 5.17, 6.1, 6.2.1, 6.2.2 (пп. 1-6, 9, таблица 2), 8 |

|

Межведомственные |

4.5, 5.10 ¾ 5.11, 6.1, 6.2, 8, 9 |

|

Периодические |

6.1,6.2,8 |

|

Входной контроль на предприятии |

4.5,5.10 ¾ 5.11 |

11. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

11.1. Гарантийный срок эксплуатации БОП должен быть не менее двух лет и исчисляется со дня ввода ее в эксплуатацию.

11.2. Срок хранения БОП ¾ не менее двух лет.

Приложение А

(обязательное)

Метод определения времени самостоятельного постсвечения для флюоресцирующих материалов

1. Отбор образцов

На испытания отбирается не менее 5 образцов размером 220х70 мм. Образцы должны иметь однородную поверхность без видимых дефектов лицевой и изнаночной сторон.

2. Испытательное оборудование

Секундомер с погрешностью измерения не более 1 с.

3. Методика испытаний

Выдержать образцы при дневном свете в течение не менее 2 мин. Поместить образцы в абсолютно темное (без попадания лучей дневного света) помещение и замерить время свечения образцов.

4. Оценка результатов испытаний

За величину времени самостоятельного постсвечения принимается наименьшее время свечения из 5 выбранных образцов.

Приложение Б

(обязательное)

Метод проведения стирки ткани верха

Для проведения испытаний исследуемые образцы тканей помещают в бак стиральной машины и заливают раствором, нагретым до температуры 65 °С и содержащим 4 г хозяйственного мыла, 1 г кальцинированной соды (или 4 г стирального синтетического порошка) в 1 л воды. Стирку производят в течение 30 мин. После стирки выполняется трехкратное полоскание (первое при температуре 60 °С, второе при 40 °С, третье при 20 °С) по 2 мин каждое. После отжима ткани гладят на прессе при температуре 180 ¾ 200 °С.