ИНДИВИДУАЛЬНЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ

НОРМЫ РАСХОДА МАТЕРИАЛОВ

И ЗАТРАТ ТРУДА НА ОТДЕЛКУ ПОМЕЩЕНИЙ

КОМПЛЕКТНЫМИ СИСТЕМАМИ КНАУФ

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ОТДЕЛОЧНЫЕ РАБОТЫ С ПРИМЕНЕНИЕМ

КОМПЛЕКТНЫХ СИСТЕМ КНАУФ

МДС 81-39.2005

Том 1

Индивидуальные элементные сметные нормы

расхода материалов и затрат труда на устройство

перегородок, облицовок стен и подвесных потолков

с использованием гипсокартонных

и гипсоволокнистых листов

Типовые технологические карты

на устройство перегородок, облицовок стен

и подвесных потолков с использованием

гипсокартонных листов

2005

Уважаемые строители, проектировщики, сметчики и все те, кто сталкивается с отделочными работами.

Фирма Кнауф завершила свою многолетнюю работу по созданию полного пакета технической и нормативной документации, которую вела с 1999 г. За это время были выпущены ГОСТы на гипсокартонные и гипсоволокнистые листы (ГКЛ и ГВЛ), своды правил по проектированию и строительству с применением ГКЛ и ГВЛ, разработаны альбомы чертежей ненесущих перегородок, облицовок стен, подвесных потолков, сборных оснований полов из ГКЛ и ГВЛ, проведен ряд испытаний на определение огнестойкости и шумозащиты наших конструкций..

Сейчас вашему вниманию предлагаются Индивидуальные элементные сметные нормы расхода материалов и затрат труда и типовые технологические карты на отделочные работы с применением комплектных систем Кнауф. Эти два документа неотделимы друг от друга, так как хронометраж рабочего времени и определение невосполнимых потерь расходуемых материалов проводились только на тех строительных объектах, где строго соблюдалась технология отделочных работ Кнауф и применялся современный высокопроизводительный инструмент.

С применением материалов и технологий Кнауф велись отделочные работы на таких объектах, как здание Верховного Суда РФ, Казанского вокзала, кинотеатр «Октябрь», два киноцентра «Киностар де Люкс» при ТЦ «Мега», бизнес-центр компаний «Сименс» и «Мерседес Бенц», жилые высотные дома в Москве, музыкальные театры в г.г. Ростове-на-Дону и Челябинске, железнодорожный вокзал в г. Екатеринбурге, здание Сбербанка в г. Воронеже, здание детской областной больницы в г. Туле, здание торгово-развлекательного центра с 6 кинозалами в г. Волгограде и множество других.

Необходимо отметить, что полученные нормы затрат труда очень близки к европейским нормативам, по которым работали подрядные организации фирмы «ХохТиф» на отделке вышеуказанных московских киноцентров.

Разработку норм затрат труда и расхода материалов, типовых технологических карт на отделочные работы проводила по рекомендации Госстроя России ОАО «Тулаоргтехстрой» в тесном сотрудничестве со специалистами фирмы Кнауф. Куратором данной работы являлось Управление ценообразования и сметного нормирования Госстроя России.

На основе полученных нормативов Госстрой России выпустил Индивидуальные сметные нормы расхода материалов и затрат труда на отделку помещений комплектными системами Кнауф (ИЭСН-2001-10) и рекомендовал их к применению своим письмом от 13.03.2003 № НЗ 1538/10. За время шестимесячной апробации фирма Кнауф и ОАО «Тулаоргтехстрой» получили много положительных отзывов, в которых, естественно, были и некоторые замечания и предложения. Но несмотря на это, руководство Челябинской области сделало их территориальными, а некоторые организации ведомственными.

В настоящее время продолжается работа с Федеральным агентством по строительству и ЖКХ по поводу квалификации вышеуказанных норм как Государственных элементных сметных норм, действующих на всей территории России.

Поэтому фирма Кнауф с учетом всех объективных замечаний и предложений выпускает свои вышеназванные нормативные документы, которые наиболее полно отражают достигнутый прогресс в области отделочных работ и максимально приближены к европейским стандартам.

Все нормативные документы и технологические карты выйдут в трех томах. В 1-м томе будут индивидуальные элементные сметные нормы расхода материалов и затрат труда на устройство перегородок, облицовок стен и подвесных потолков с использованием ГКЛ и ГВЛ и типовые технологические карты на устройство вышеназванных конструкций с использованием ГКЛ. Во 2-м томе — технологические карты на устройство тех же конструкций с использованием ГВЛ, а в 3-м томе — нормы расхода материалов и затрат труда на штукатурные работы гипсовыми смесями Кнауф и устройство сборных оснований полов из ГВЛ, а также все необходимые для этих видов работ технологические карты.

Пользуясь нормативными документами, технологиями и материалами Кнауф, вы непременно добьетесь больших успехов во внутренней отделке любых зданий и сооружений.

|

|

Генеральный директор фирмы Кнауф в России и СНГ доктор X . Юркович

|

СОДЕРЖАНИЕ

ИНДИВИДУАЛЬНЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ РАСХОДА МАТЕРИАЛОВ И ЗАТРАТ ТРУДА НА УСТРОЙСТВО ПЕРЕГОРОДОК, ОБЛИЦОВОК СТЕН И ПОДВЕСНЫХ ПОТОЛКОВ С ИСПОЛЬЗОВАНИЕМ ГИПСОКАРТОННЫХ И ГИПСОВОЛОКНИСТЫХ ЛИСТОВ

РАЗРАБОТАНЫ инженерами В.А. Моисеевым, К.М. Петрухиной, В.П. Кретовой, З.А. Давыденковой, Е.В. Осиновой (ОАО «Тулаоргтехстрой») при участии специалистов ООО «Кнауф Сервис» Б. Гофманна, В.Д. Иващенко, А.А. Федулова.

УТВЕРЖДЕНЫ приказом Генерального директора КНАУФ по России и СНГ доктором X . Юрковичем 20.03.2003.

Эксперты: зам. директора ЦНИЭПсельстрой член-корреспондент Международной академии экономики и инвестиций в строительстве, канд. техн. наук В.П. Березин; доцент кафедры технологии и организации управления в строительстве МГСУ ИМ. Шумейко.

Настоящие нормы предназначены для определения потребности в ресурсах (затраты труда рабочих, материалы) при выполнении работ по устройству перегородок, облицовок стен и подвесных потолков в жилищно-гражданском и промышленном строительстве и составления сметных расчетов (смет) ресурсным методом.

Эти нормы были опробированы в 2003 г. как Индивидуальные сметные нормы расхода материалов и затрат труда на отделку помещений комплектными системами Кнауф (ИЭСН-2001-10), рекомендованные к применению письмом Госстроя России от 13.03.2003 № НЗ-1538/10.

Данная публикация содержит некоторые изменения, которые сделаны с учетом замечаний и пожеланий, присланных пользователями.

ТЕХНИЧЕСКАЯ ЧАСТЬ

1. Общие указания

1.1. Настоящие элементные сметные нормы расхода материалов и затрат труда предназначены для определения потребности в ресурсах на устройство перегородок, подвесных потолков, облицовок стен комплектными системами КНАУФ, применяемыми в промышленном и гражданском строительстве, и составления сметных расчетов (смет) ресурсным методом.

1.2. Нормы отражают современную технологию производства работ при устройстве перегородок, облицовок стен, подвесных потолков.

Нормы могут быть использованы всеми предприятиями и организациями независимо от их принадлежности и форм собственности, осуществляющими капитальное строительство (реконструкцию) с привлечением средств государственного бюджета всех уровней и целевых внебюджетных фондов.

1.3. Сборник состоит из двух отделов:

отдел 05 — перегородки, облицовки стен, подвесные потолки из гипсокартонных листов (ГКЛ);

отдел 06 — перегородки, облицовки стен, подвесные потолки из гипсокартонных листов (ГВЛ).

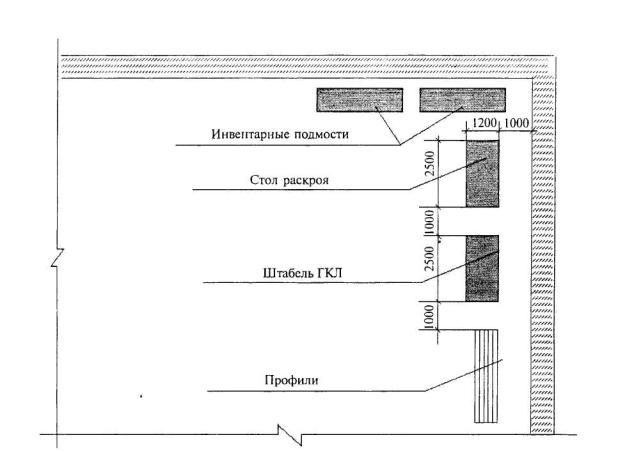

1.4. В нормах учтено выполнение полного комплекса основных работ, перечень которых приведен в «Составе работ», а также вспомогательных и сопутствующих, в том числе: перестановка столиков-подмостей в пределах рабочего места; перемещение материалов на расстояние до 10м; переходы из помещения в помещение на расстояние до 30 м.

1.5. Подъем материалов на этаж и перемещение их на расстояние сверх указанного в п. 1.4 нормируются дополнительно по сборнику ЕНиР-1 «Внутрипостроечные транспортные работы».

1.6. Нормами предусмотрено выполнение работ с применением инструментов и приспособлений, рекомендуемых к применению фирмой КНАУФ (приложение 1).

1.7. Нормы расхода материалов определены расчетно-аналитическим методом согласно СНиП 82-01-95 «Разработка и применение норм и нормативов расхода материальных ресурсов в строительстве. Основные положения» и РДС 82-201-96 «Правила разработки норм расхода материалов в строительстве» с использованием рабочих чертежей узлов, справочных и нормативных данных, технологии производства работ, разработанной и внедренной фирмой КНАУФ, сортамента и свойств нормируемых материалов, СНиПов на проектирование и производство работ.

Нормами учтены чистый расход и трудноустранимые потери, образующиеся в пределах строительной площадки при выполнении рабочих операций, предусмотренных технологией и организацией производства работ (согласно РДС 82-202-96 и дополнения к нему).

1.8. Для расчета норм расхода материалов приняты:

листы гипсокартонные с утоненной кромкой (ГКЛ) и листы гипсоволокнистые с фальцевой кромкой (ГВЛ) 2500x1200 толщиной 12,5 и 10 мм;

листы гипсоволокнистые малоформатные 1500x1200x10 мм.

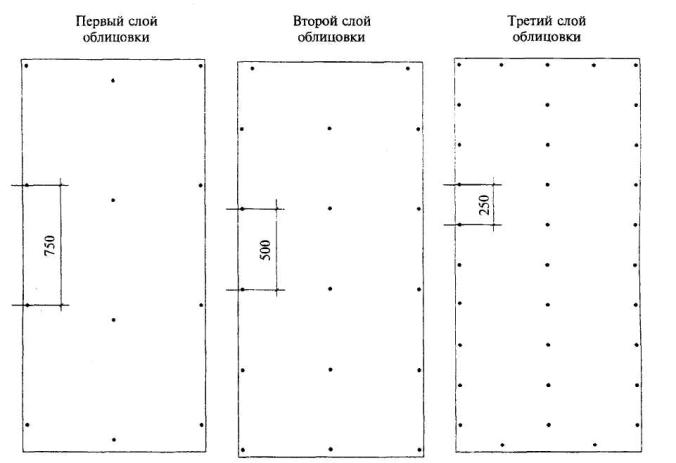

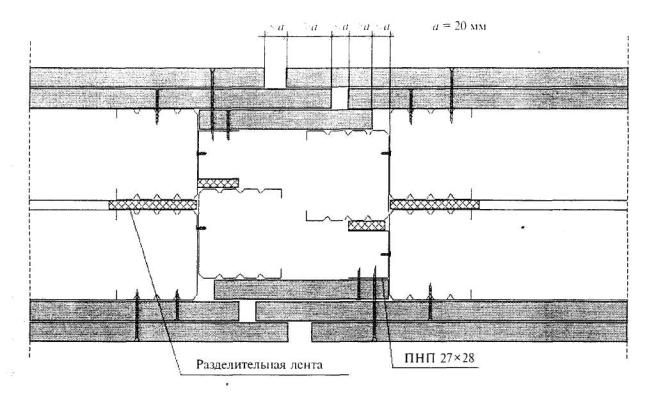

Шаг стоечных профилей для всех типов конструкций перегородок и стен принят 600 мм, кроме перегородок С 118 и С 367, где шаг составляет 300 мм. Шаг деформационного шва принят 15 м согласно технологии фирмы КНАУФ.

1.9. Нормы расхода материалов и затрат труда могут быть использованы при устройстве перегородок и облицовок стен высотой до 4 м, при больших высотах нормы необходимо корректировать.

1.10. Вертикальные швы гипсокартонных листом заделываются шпаклевкой Фугенфюллер с армирующей лентой, горизонтальные торцевые швы — без армирующей ленты шпаклевкой Унифлот. Вертикальные и горизонтальные швы гипсоволокнистых листов заделываются шпаклевкой Фугенфюллер ГВ с армирующей лентой.

При обшивке двумя (тремя) слоями шпаклевание вертикальных стыков первого слоя (первого и второго) в ГКЛ и ГВЛ и горизонтальных стыков в ГВЛ производится без армирующей ленты.

Кромки ГВЛ перед шпаклеванием обрабатываются грунтовкой Тифенгрунд.

Поверхность ГКЛ и ГВЛ после шпаклевания швов и мест установки винтов обрабатывается грунтовкой Тифенгрунд.

1.11. Подвесные потолки П 112 и П 113 устраиваются из гипсокартонных листов (ГКЛ) размером 2500x1200 мм, потолки П 212 и П 213 — из малоформатных гипсоволокнистых листов (ГВЛ) размером 1500x1200 мм.

2. Правила исчисления объемов работ

2.1. Площадь стен и перегородок следует определять за вычетом проемов.

2.2. Площадь оконных и дверных проемов следует определять по наружному обводу коробок.

2.3. Площадь потолков следует определять в пределах капитальных стен, перегородок.

Отдел 05.

ПЕРЕГОРОДКИ, ОБЛИЦОВКИ СТЕН,

ПОДВЕСНЫЕ ПОТОЛКИ ИЗ ГИПСОКАРТОННЫХ ЛИСТОВ (ГКЛ).

Раздел 1.

ПЕРЕГОРОДКИ

Таблица 10-05-001 Устройство перегородок с одинарным металлическим каркасом и однослойной обшивкой с обеих сторон (С 111)

Состав работ:

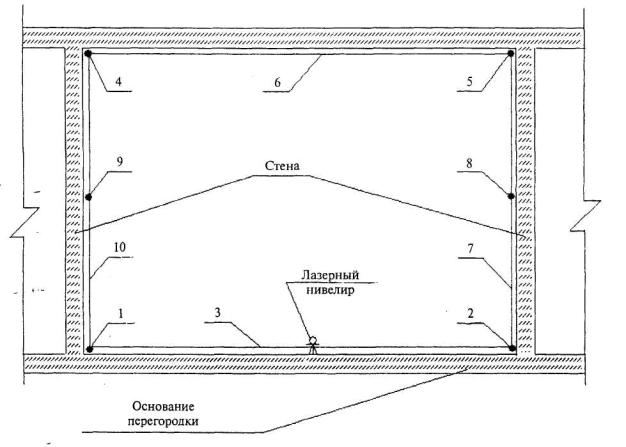

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство горизонтальных вставок из ПН профиля. 06. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 07. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 08. Установка гипсокартонных листов с креплением их самонарезающими винтами. 09. Укладка в пазухи между стойками изоляционного материала. 10. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 11. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и однослойной обшивкой с обеих сторон (С 111):

10-05-001-01 глухих

10-05-001-02 с одним дверным проемом

10-05-001-03 с двумя дверными проемами

10-05-001-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-001-01 |

10-05-001-02 |

10-05-001-03 |

10-05-001-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

0,98 |

1,03 |

1,035 |

1,041 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,006 |

0,009 |

0,01 |

0,0081 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,029 |

0,032 |

0,03 |

0,0314 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0056 |

0,0081 |

0,0082 |

0,0097 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

1,51 |

1,58 |

1,61 |

1,59 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) 27/28 |

м |

— |

— |

— |

0,15 |

|

120-9003 |

Профили стоечные |

м |

2,04 |

2,54 |

2,6 |

2,44 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

0,94 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,69 |

1,63 |

1,43 |

1,17 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

0,7 |

0,97 |

0,79 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

1,03 |

1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

0,44 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

2,1 |

2,26 |

2,35 |

2,3 |

|

120-0012 |

Листы гипсокартонные ГКЛ 9,5 мм |

м 2 |

— |

— |

— |

0,007 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

|

|

0.20 |

0,16 |

|

120-9018 |

Нижний уголок для крепления несущих элементов диери 100x123 мм |

шт. |

— |

0.14 |

0,20 |

0.16 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

0,88 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

— |

— |

— |

0,69 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,10 |

0,10 |

0,10 |

0,10 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

0,77 |

0,77 |

0,76 |

0,75 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

1,77 |

1,93 |

2,11 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,2 |

0,2 |

0,2 |

0,2 |

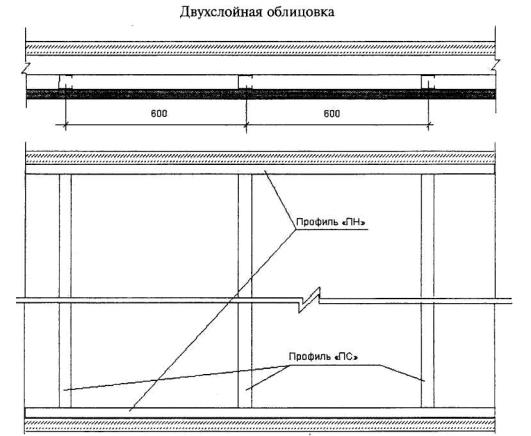

Таблица 10-05-002 Устройство перегородок с одинарным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 112)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсокартонных листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 10. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 112):

10-05-002-01 глухих

10-05-002-02 с одним дверным проемом

10-05-002-03 с двумя дверными проемами

10-05-002-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-001-01 |

10-05-001-02 |

10-05-001-03 |

10-05-001-04 |

|

1 |

Затраты труда рабочих-строителей |

чел. -ч |

1,32 |

1,36 |

1,37 |

1,38 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел. -ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,006 |

0,0091 |

0,01 |

0,0081 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,0407 |

0,043 |

0,0427 |

0,042 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,00103 |

0,0017 |

0,0015 |

0,001 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

0,76 |

0,86 |

0,89 |

0,87 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) 27/28 |

м |

— |

— |

— |

0,15 |

|

120-9003 |

Профили стоечные |

м |

2,04 |

2,54 |

2,60 |

2,44 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

0,94 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,69 |

1,63 |

1,43 |

1,17 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

0,7 |

0,97 |

0,79 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

1,03 |

1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

0,44 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

4,21 |

4,49 |

4,67 |

4,7 |

|

120-0012 |

Листы гипсокартонные ГКЛ 9,5 мм |

м 2 |

— |

— |

— |

0,009 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

0,16 |

|

120-9018 |

Нижний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

0,16 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

0,88 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

13,53 |

14,19 |

15,23 |

13,20 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0007 |

Винты самонарезающие с острым концом длиной 55 мм |

шт. |

— |

— |

— |

0,69 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,21 |

0,20 |

0,20 |

0,20 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

1,49 |

1,50 |

1,48 |

1,45 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

1,77 |

1,93 |

2,11 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,20 |

0,20 |

0,20 |

0,20 |

Таблица 10-05-003 Устройство перегородок с одинарным металлическим каркасом и трехслойной обшивкой с обеих сторон (С 113)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2, 3). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсокартонных листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 10. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и трехслойной обшивкой с обеих сторон (С 113):

10-05-003-01 глухих

10-05-003-02 с одним дверным проемом

10-05-003-03 с двумя дверными проемами

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-003-01 |

10-05-003-02 |

10-05-003-03 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,72 |

1,76 |

1,77 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,0056 |

0,0091 |

0,01 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,055 |

0,060 |

0,060 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0010 |

0,0017 |

0,0015 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

0,76 |

0,86 |

0,89 |

|

120-9003 |

Профили стоечные |

м |

2,04 |

2,54 |

2,60 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

1,69 |

2,33 |

2,40 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

' 1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

|

120-0013 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

6,32 |

6,73 |

7,01 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

|

120-9018 |

Нижний утолок для крепления несущих элементов двери 100х123 мм |

шт. |

— |

0,14 |

0,20 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

13,53 |

14,19 |

15,23 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

17,67 |

20,29 |

20,77 |

|

120-0007 |

Винты самонарезающие с острым концом длиной 55 мм |

шт. |

35,33 |

37,88 |

36,01 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,31 |

0,30 |

0,29 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

2,22 |

2,23 |

2,20 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

1,77 |

1,93 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,20 |

0,20 |

0,20 |

Таблица 10-05-004 Устройство перегородок с двойным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 115-1)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания, и небольшими отрезками между профилями двух каркасов. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсокартонных листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 10. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с двойным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 115-1):

10-05-004-01 глухих

10-05-004-02 с одним дверным проемом

10-05-004-03 с двумя дверными проемами

10-05-004-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-004-01 |

10-05-004-02 |

10-05-004-03 |

10-05-004-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,82 |

1,88 |

1.90 |

1,91 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,011 |

0,0147 |

0,0174 |

0,012 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,041 |

0,044 |

0,043 |

0,043 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0021 |

0,0033 |

0,0033 |

0,002 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

1,51 |

.1,71 |

1,79 |

1,74 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) 27/28 |

м |

|

— |

— |

0,29 |

|

120-9003 |

Профили стоечные |

м |

4,07 |

5,08 |

5,21 |

4,87 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

2,67 |

2,53 |

2,33 |

2,07 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

3,38 |

3,26 |

2,86 |

2,34 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

1,40 |

1,94 |

1,58 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

2,06 |

2,06 |

2,06 |

2.06 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,78 |

1,08 |

0,88 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

4,21 |

4,49 |

4,67 |

4,70 |

|

120-0012 |

Листы гипсокартонные ГКЛ 9,5 мм |

м 2 |

— |

— |

— |

0,009 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100х123 мм |

шт. |

— |

0,28 |

0,39 |

0,32 |

|

120-9018 |

Нижний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,28 |

0,39 |

0,32 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

1,76 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

13,53 |

14,19 |

15,23 |

13,20 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0007 |

Винты самонарезающие с острым концом длиной 55 мм |

шт. |

— |

— |

— |

0,69 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,21 |

0,20 |

0,20 |

0,20 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

1,49 |

1,50 |

1,48 |

1,45 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

1,77 |

1,93 |

2,11 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,20 |

0,20 |

0,20 |

0,20 |

Таблица 10-05-005 Устройство перегородок с двойным металлическим каркасом и двухслойной обшивкой с обеих сторон и один лист в середине перегородки (С 115-2)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания, и небольшими отрезками между профилями двух каркасов. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсокартонных листов с креплением их самонарезающими винта- ми. 08. Укладка в пазухи между стойками изоляционного материала. 09. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 10. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с двойным металлическим каркасом и двухслойной обшивкой с обеих сторон и один лист в середине перегородки (С 115-2):

10-05-005-01 глухих

10-05-005-02 с одним дверным проемом

10-05-005-03 с двумя дверными проемами

10-05-005-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-005-01 |

10-05-005-02 |

10-05-005-03 |

10-05-005-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

2,13 |

2,19 |

2,22 |

2,22 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель- перфоратор электрическая |

маш.-ч |

0,011 |

0,0147 |

0,0174 |

0,012 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,046 |

0,049 |

0,049 |

0,049 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0021 |

0,0033 |

0,0033 |

0,002 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

1,51 |

1,71 |

1,79 |

1,74 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) 27/28 |

м |

— |

— |

— |

0,29 |

|

120-9003 |

Профили стоечные |

м |

4,07 |

5,08 |

5,21 |

4,87 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

2,67 |

2,53 |

2,33 |

2,07 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

3,38 |

3,26 |

2,86 |

2,34 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

1,40 |

1,94 |

1,58 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

2,06 |

2,06 |

2,06 |

2,06 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,78 |

1,08 |

0,88 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

5,26 |

5,61 |

5,84 |

5,85 |

|

120-0012 |

Листы гипсокартонные ГКЛ 9,5 мм |

м 2 |

— |

— |

— |

0,009 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100х123 мм |

шт. |

— |

0,28 |

0,39 |

0,32 |

|

120-9018 |

Нижний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,28 |

0,39 |

0,32 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

1,76 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

20,29 |

21,29 |

22,85 |

19,80 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0007 |

Винты самонарезающие с острым концом длиной 55 мм |

шт. |

— |

— |

— |

0,69 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,21 |

0,20 |

0,20 |

0,20 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

1,49 |

1,50 |

1,48 |

1,45 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

1,77 |

1,93 |

2,11 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,20 |

0,20 |

0,20 |

0,20 |

Таблица 10-05-006 Устройство перегородок с двойным металлическим каркасом с пространством для пропуска коммуникаций и двухслойной обшивкой с обеих сторон (С 116)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Установка полос из гипсокартонных листов для крепления стоечных профилей двух каркасов между собой. 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсокартонных листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 10. Устройство гидроизоляции с дополнительной проклейкой углов уплотнительной гидроизоляционной лентой. 11. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

10-05-006-01 Устройство глухих перегородок с двойным металлическим каркасом с пространством для пропуска коммуникаций и двухслойной обшивкой с обеих сторон (С 116)

|

Шифр ресурса |

Наименование элементов затрат |

Един. измер. |

10-05-006-01 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,84 |

|

1.1 |

Средний разряд работы |

|

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,011 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,045 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0021 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

120-9001 |

Профили направляющие |

м |

1,51 |

|

120-9003 |

Профили стоечные |

м |

4,07 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

2,52 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

3,38 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

|

120-9014 |

Листы гипсокартонные ГКЛВ 12,5 мм |

м 2 |

4,28 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

18,04 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

35,33 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,21 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

1,49 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

|

120-0028 |

Лента разделительная 50 мм |

м |

0,88 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,1 |

|

120-0023 |

Состав гидроизоляционный Флэхендихт |

кг |

0,5 |

|

120-0029 |

Лента уплотнительная гидроизоляционная Флэхендихтбанд |

м |

0,38 |

Таблица 10-05-007 Устройство перегородок с одинарным металлическим каркасом и трехслойной обшивкой с листами оцинкованной стали толщиной 0,5 мм между гипсокартонными листами-с обеих сторон (С 118)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2,3). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсокартонных листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Установка листов оцинкованной стали. 10. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 11. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и трехслойной обшивкой с листами оцинкованной стали толщиной 0,5 мм между гипсокартонными листами с обеих сторон (С 118):

10-05-007-01 глухих

10-05-007-02 с одним дверным проемом

10-05-007-03 с двумя дверными проемами

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-007-01 |

10-05-007-02 |

10-05-007-03 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

2,27 |

2,30 |

2,36 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,0082 |

0,0115 |

0,0125 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,0818 |

0,091 |

0,093 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0021 |

0,0033 |

0,003 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

0,76 |

0,86 |

0,89 |

|

120-9003 |

Профили стоечные |

м |

3,82 |

4,16 |

4,20 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,60 |

1,84 |

1,82 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

0,85 |

1,62 |

1,91 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

|

120-0013 |

Листы гипсокартонные ГКЛО 12,5 мм |

м 2 |

6,32 |

6,73 |

7,01 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

|

120-9018 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

19,94 |

22,14 |

22.72 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

26,70 |

29,66 |

30,55 |

|

120-0007 |

Винты самонарезающие с острым концом длиной 55 мм |

шт. |

51,52 |

57,32 |

59,13 |

|

120-0034 |

Сталь листовая оцинкованная толщиной 0,5 мм |

м 2 |

4,49 |

4,49 |

4,49 |

|

120-0020 |

Шпаклевка Унифлот |

па- |

0,31 |

0,30 |

0,29 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кт |

2,30 |

2,31 |

2,28 |

|

120-9009 |

Лента армирующая |

м |

1,52 |

1,77 |

1,93 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,20 |

0,20 |

0,20 |

Раздел 2.

ОБЛИЦОВКИ СТЕН

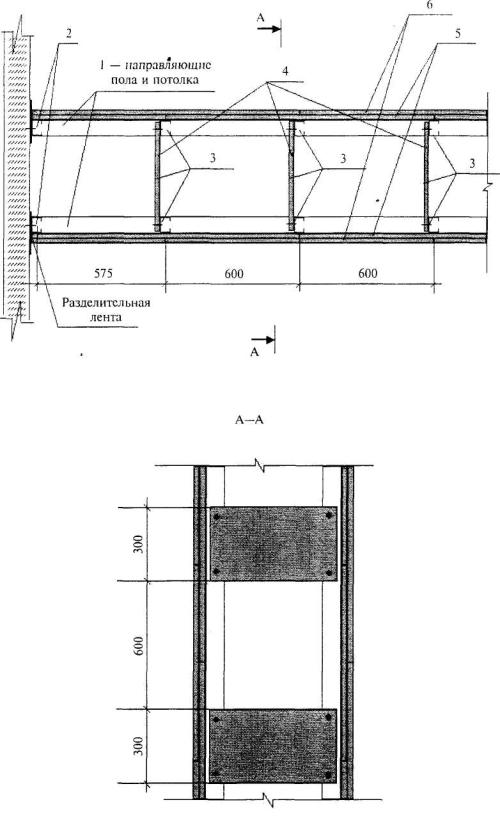

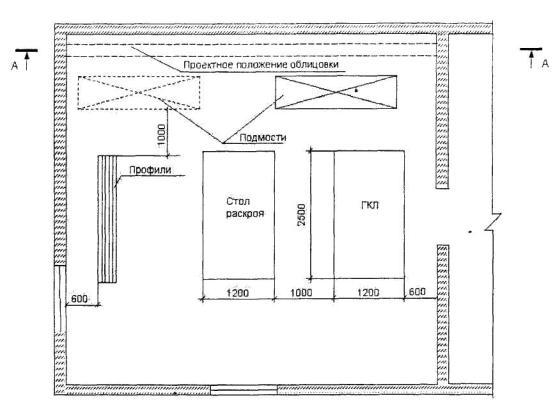

Таблица 10-05-008 Облицовка стен по одинарному металлическому каркасу из потолочного профиля одним или двумя слоями гипсокартонных листов (С 623)

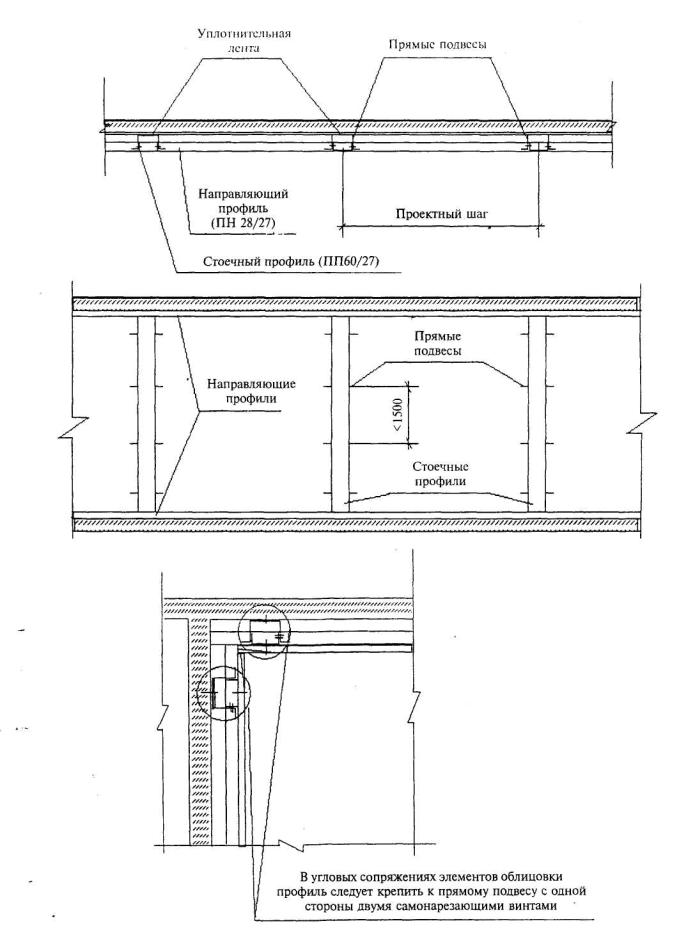

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на направляющие профили и прямые подвесы. 03. Установка и крепление направляющих профилей и прямых подвесов дюбелями. 04. Установка потолочных профилей в направляющие и закрепление их в подвесах. 05. Устройство горизонтальных вставок из ПП профиля и крепление их со стойками одноуровневыми соединителями (нормы 1, 3). 06. Устройство оконных (нормы 1,2 ) и дверных (нормы 3, 4) проемов. 07. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 08. Обшивка каркаса гипсокартонными листами с креплением их самонарезающими винтами. 09. Облицовка откосов гипсокартонными листами с применением клея Перлфикс. 10. Заделка внешних углов оконных проемов перфорированными уголками с шпаклеванием. 11. Заделка швов между облицовкой откосов и оконной коробкой акриловым герметиком (нормы 1, 2). 12. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 13. Грунтование поверхности.

Измеритель: 1 м 2 стены за вычетом проемов

Облицовка стен по одинарному металлическому каркасу из потолочного профиля гипсокартонными листами (С 623):

10-05-008-01 одним слоем с оконным проемом

10-05-008-02 двумя слоями с оконным проемом

10-05-008-03 одним слоем с дверным проемом

10-05-008-04 двумя слоями с дверным проемом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-008-01 |

10-05-008-02 |

10-05-008-03 |

10-05-008-04 |

|

1 |

Затраты труда рабочих-строителей |

чел. -ч |

0,83 |

1,04 |

0,81 |

0,99 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел. -ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,011 |

0,011 |

0,0157 |

0,0157 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,022 |

0,0255 |

0,023 |

0,0263 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0038 |

0,0018 |

0,0047 |

0,0017 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9002 |

Профили направляющие 27/28 |

м |

0,77 |

0,77 |

0,79 |

0,79 |

|

120-9004 |

Профили потолочные |

м |

2,69 |

2,36 |

2,77 |

2,41 |

|

120-9005 |

Профили угловые |

м |

0,46 |

0,46 |

— |

— |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

0,83 |

0,83 |

0,84 |

0,84 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,67 |

1,67 |

1,77 |

1,77 |

|

120-9006 |

Подвесы прямые |

шт. |

0,73 |

0,73 |

0,83 |

0,85 |

|

120-9007 |

Соединители одноуровневые |

шт. |

1,16 |

— |

1,14 |

— |

|

120-9008 |

Бруски деревянные |

м |

— |

— |

0,37 |

0,37 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

1,07 |

2,12 |

1,12 |

2,25 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

4,95 |

1,45 |

4,68 |

1,70 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

18,55 |

7,35 |

19,43 |

7,90 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт . |

— |

18,55 |

|

18,44 |

|

120-0024 |

Клей Перлфикс |

кг |

0,6 |

1,19 |

0,76 |

1,53 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,04 |

0,09 |

0,05 |

0,1 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

0,37 |

0,85 |

0,34 |

0,69 |

|

120-9009 |

Лента армирующая |

м |

0,83 |

1,2 |

1,09 |

1,15 |

|

120-0028 |

Лента разделительная 50 мм |

м |

0,44 |

0,44 |

0,43 |

0,43 |

|

120-0030 |

Герметик акриловый |

шт. |

0.07 |

0,07 |

— |

— |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,1 |

0,1 |

0,1 |

0,1 |

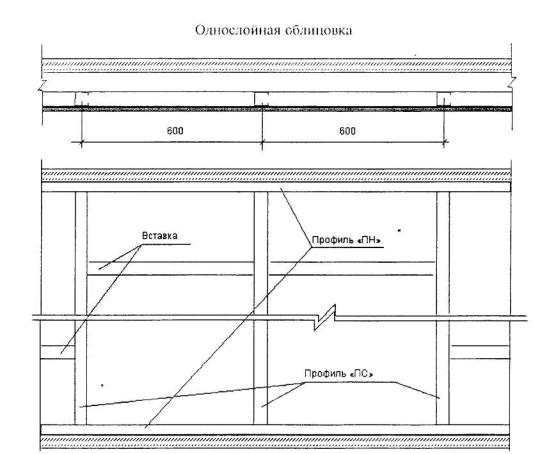

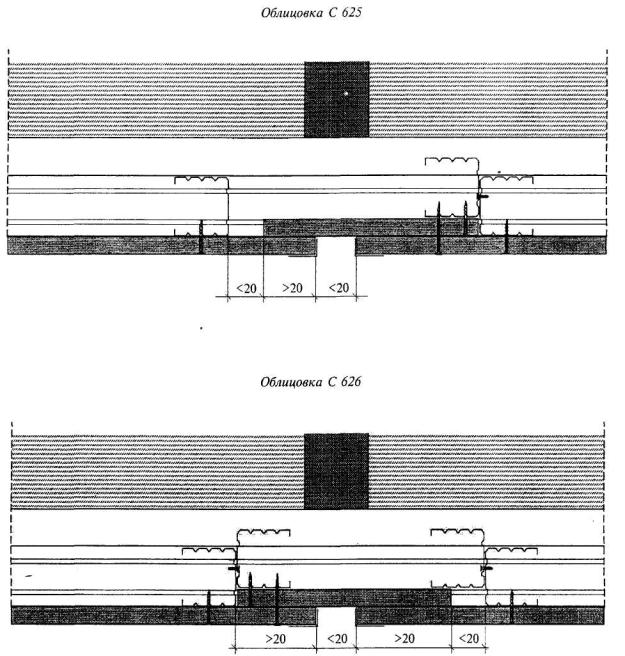

Таблица 10-05-009 Облицовка стен по одинарному металлическому каркасу из ПН и ПС профилей гипсокартонными листами в один слой (С 625)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на направляющие профили. 03. Установка и крепление направляющих профилей к полу и потолку дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство горизонтальных вставок из ПН профиля. 06. Устройство оконных (норма 1) и дверных (норма 2) проемов. 07. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 08. Обшивка каркаса гипсокартонными листами с креплением их самонарезающими винтами. 09. Облицовка откосов гипсокартонными листами с применением клея «Перлфикс». 10. Заделка внешних углов оконных проемов (норма 1) перфорированными уголками с шпаклеванием. 11. Заделка швов между облицовкой откосов и оконной коробкой акриловым герметиком (норма 1). 12. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 13. Грунтование поверхности.

Измеритель: 1 м 2 стены за вычетом проемов

Облицовка стен по одинарному металлическому каркасу из ПН и ПС профилей гипсокартонными листами в один слой (С 625):

10-05-009-01 с оконным проемом

10-05-009-02 с дверным проемом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-009-01 |

10-05-009-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

0,71 |

0,67 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,0051 |

0,0087 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,0155 |

0,0162 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0038 |

0,0018 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

120-9001 |

Профили направляющие |

м |

1,21 |

1,22 |

|

120-9003 |

Профили стоечные |

м |

2,25 |

2,34 |

|

120-9005 |

Профили угловые |

м |

0,46 |

— |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,16 |

1,16 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,53 |

1,49 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,37 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

1,07 |

1,12 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

18,55 |

19,43 |

|

120-0024 |

Клей Перлфикс |

кг |

0,60 |

0,76 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,04 |

0,05 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

0,37 |

0,34 |

|

120-9009 |

Лента армирующая |

м |

0,83 |

1,18 |

|

120-0028 |

Лента разделительная 50 мм |

м |

0,82 |

0,80 |

|

120-0030 |

Герметик акриловый |

шт. |

0,07 |

— |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,1 |

0,1 |

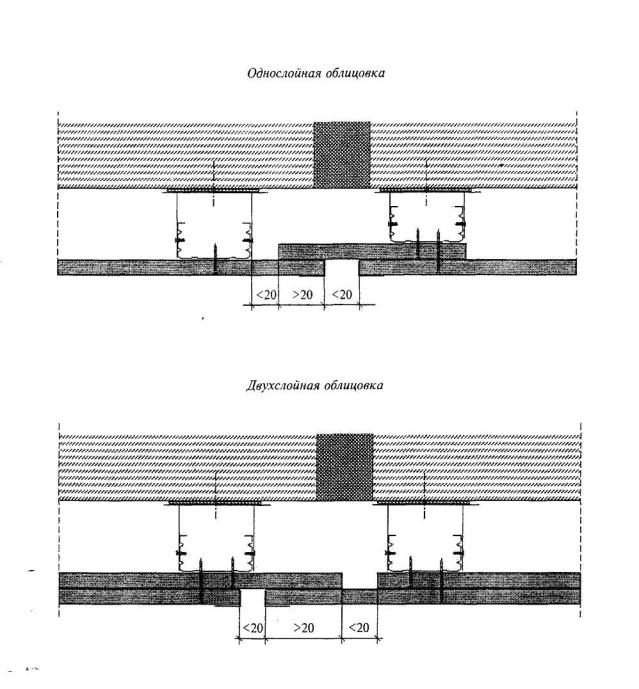

Таблица 10-05-010 Облицовка стен по одинарному металлическому каркасу из ПН и ПС профилей гипсокартонными листами в два слоя (С 626)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на направляющие профили. 03. Установка и крепление направляющих профилей к полу и потолку дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство оконных (норма 1) и дверных (норма 2) проемов. 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Обшивка каркаса гипсокартонными листами с креплением их само нарезающими винтами. 08. Облицовка откосов гипсокартонными листами с применением клея Перлфикс. 09. Заделка внешних углов оконных проемов (норма 1) перфорированными уголками с шпаклеванием. 10. Заделка швов между облицовкой откосов и оконной коробкой акриловым герметиком (норма 1). 11. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 12. Грунтование поверхности.

Измеритель: 1 м 2 стены за вычетом проемов

Облицовка стен по одинарному металлическому каркасу из ПН и ПС профилей гипсокартонными листами в два слоя (С 626):

10-05-010-01 с оконным проемом

10-05-010-02 с дверным проемом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-010-01 |

10-05-010-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

0,89 |

0,84 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

Маш.-ч |

0,0053 |

0,0087 |

|

330208 |

Шуруповерт электрический |

Маш.-ч |

0,0216 |

0,022 |

|

330901 |

Ножницы электрические |

Маш.-ч |

0,0047 |

0,0017 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

120-9001 |

Профили направляющие |

м |

0,88 |

0,86 |

|

120-9003 |

Профили стоечные 27/28 |

м |

2,25 |

2,34 |

|

120-9005 |

Профили угловые |

м |

0,46 |

— |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,16 |

1,17 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,53 |

1,49 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,37 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

2,12 |

2,25 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

7,35 |

7,9 |

|

120-0006 |

Винты самонарезающие с острым концом длиной 35 мм |

шт. |

18,55 |

18,44 |

|

120-0024 |

Клей Перлфикс |

кг |

1,19 |

1,37 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,09 |

0,1 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

0,85 |

0,69 |

|

120-9009 |

Лента армирующая |

м |

1,2 |

1,18 |

|

120-0028 |

Лента разделительная 50 мм |

м |

0,82 |

0,80 |

|

120-0030 |

Герметик акриловый |

шт. |

0,07 |

— |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,1 |

0,1 |

Раздел 3.

ПОДВЕСНЫЕ ПОТОЛКИ.

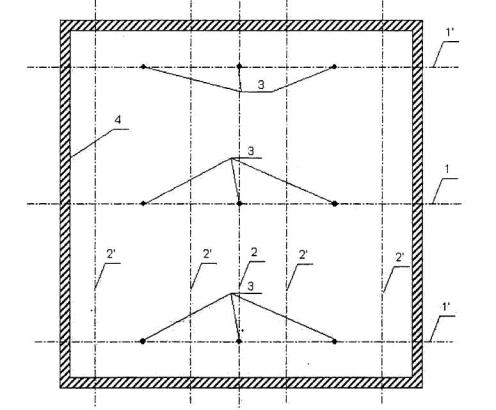

Таблица 10-05-011 Устройство подвесных потолков

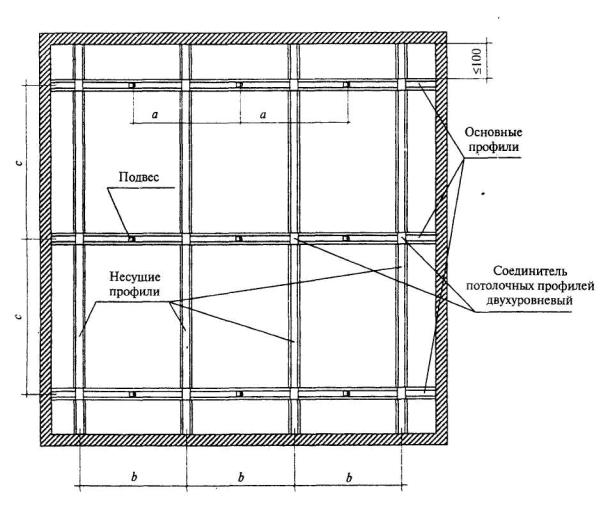

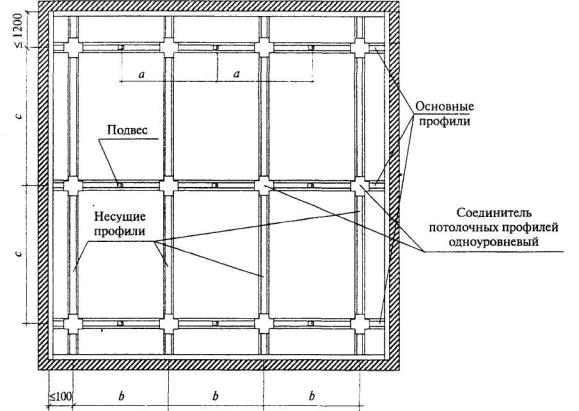

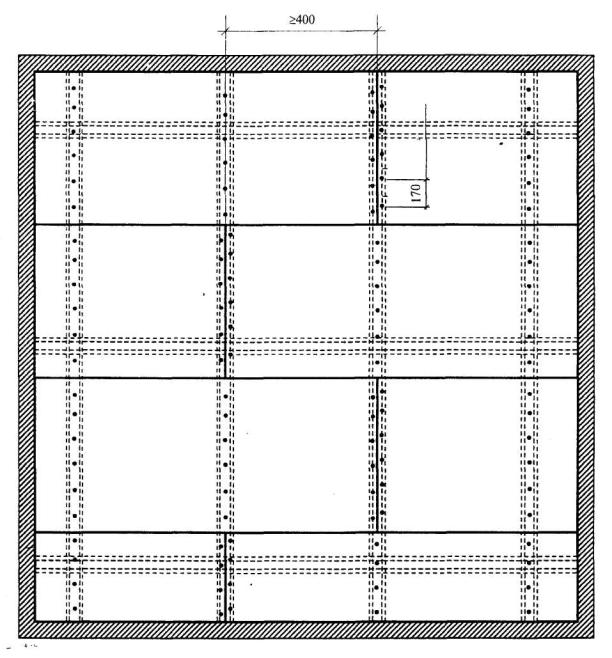

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на направляющие профили (норма 2). 03. Установка и крепление дюбелями направляющих профилей (норма 2). 04. Установка подвесов с зажимами и тягами. 05. Установка основных и несущих профилей. 06. Соединение профилей между собой двухуровневыми (норма 1) и одноуровневыми (норма 2) соединителями. 07. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и перегородок. 08. Обшивка каркаса гипсокартонными листами с креплением самонарезающими винтами. 09. Заделка продольных швов шпаклевкой с применением армирующей ленты, поперечных швов и углублений от винтов — без ленты. 10. Грунтование поверхности.

Измеритель: 1 м 2 потолка

Устройство подвесных потолков:

10-05-011-01 двухуровневых (П 112)

10-05-011-02 одноуровневых (П 113)

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-05-011-01 |

10-05-011-02 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

0,92 |

0,97 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,0061 |

0,013 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,02 |

0,022 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0014 |

0,0032 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

120-9004 |

Профили потолочные |

м |

3,9 |

3,06 |

|

120-9002 |

Профили направляющие 27/28 |

м |

— |

1,36 |

|

120-0060 |

Удлинители профилей 60/27 |

шт. |

0,69 |

0,81 |

|

120-9012 |

Соединители профилей двухуровневые |

шт. |

3,68 |

— |

|

120-9013 |

Соединители профилей одноуровневые |

шт. |

— |

1,83 |

|

120-9014 |

Подвесы с зажимом |

шт. |

1,83 |

0,81 |

|

120-9015 |

Тяги подвесов |

шт. |

1,83 |

0,81 |

|

120-0003 |

Дюбели анкерные металлические с гвоздем |

шт. |

1,83 |

0,81 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

— |

3,22 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

— |

1,35 |

|

120-0011 |

Листы гипсокартонные ГКЛ 12,5 мм |

м 2 |

1,12 |

1,11 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

4,26 |

3,68 |

|

120-0005 |

Винты самонарезающие с острым концом длиной 25 мм |

шт. |

20,14 |

22,21 |

|

120-0020 |

Шпаклевка Унифлот |

кг |

0,04 |

0,04 |

|

120-0021 |

Шпаклевка Фугенфюллер |

кг |

0,42 |

0,42 |

|

120-9009 |

Лента армирующая |

м |

0,68 |

0,68 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,35 |

1,35 |

|

120-0022 |

Грунтовка Тифеигрунд |

кг |

0,1- |

0,1 |

Отдел 06.

ПЕРЕГОРОДКИ, ОБЛИЦОВКИ СТЕН, ПОДВЕСНЫЕ

ПОТОЛКИ

ИЗ ГИПСОВОЛОКНИСТЫХ ЛИСТОВ (ГВЛ)

Раздел 1. ПЕРЕГОРОДКИ

Таблица 10-06-031 Устройство перегородок с одинарным металлическим каркасом и однослойной обшивкой с обеих сторон (С 361)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство горизонтальных вставок из ГШ профиля. 06. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 07. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 08. Установка гипсоволокнистых листов с креплением их самонарезающими винтами. 09. Укладка в пазухи между стойками изоляционного материала. 10. Грунтование кромок ГВЛ. 11. Заделка швов шпаклевкой с применением армирующей ленты, углублений от винтов — без ленты. 12. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и однослойной обшивкой с обеих сторон (С 361):

10-06-031-01 глухих

10-06-031-02 с одним дверным проемом

10-06-031-03 с двумя дверными проемами

10-06-031-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-06-031-01 |

10-06-031-02 |

10-06-031-03 |

10-06-031-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,04 |

1,08 |

1,09 |

1,1 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,006 |

0,009 |

0,01 |

0,0081 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,029 |

0,032 |

0,03 |

0,0314 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0056 |

0,0081 |

0,0082 |

0,0097 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

1,51 |

1,58 |

1,61 |

1,59 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) 27/28 |

м |

— |

— |

— |

0,15 |

|

120-9003 |

Профили стоечные |

м |

2,04 |

2,54 |

2,6 |

2,44 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

0,94 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,69 |

1,63 |

1,43 |

1,17 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

0,7 |

0,97 |

0,79 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

1,03 |

1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

0,44 |

|

120-0015 |

Листы гипсоволокнистые ГВЛ 12,5 мм |

м 2 |

2,1 |

2,26 |

2,35 |

2,30 |

|

120-0016 |

Листы гипсоволокнистые ГВЛ 10 мм |

м 2 |

— |

— |

— |

0,007 |

|

120-0017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

0,16 |

|

120-0018 |

Нижний уголок для крепления несущих элементов двери 100х123 мм |

шт. |

— |

0,14 |

0,20 |

0,16 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

0,88 |

|

120-0008 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 30 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0009 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 45 мм |

шт. |

|

|

|

0,69 |

|

120-0025 |

Шпаклевка Фугенфюллер ГВ |

кг |

0,92 |

0,91 |

0,90 |

0,89 |

|

120-9009 |

Лента армирующая |

м |

2,27 |

2,49 |

2,64 |

2.86 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,22 |

0,22 |

0,22 |

0,22 |

Таблица 10-06-032 Устройство перегородок с одинарным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 362)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсоволокнистых листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Грунтование кромок ГВЛ. 10. Заделка швов шпаклевкой с применением армирующей ленты, углублений от винтов — без ленты. И. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 362):

10-06-032-01 глухих

10-06-032-02 с одним дверным проемом

10-06-032-03 с двумя дверными проемами

10-06-032-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-06-032-01 |

10-06-032-02 |

10-06-032-03 |

10-06-032-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,44 |

1,47 |

1,495 |

1,50 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,006 |

0,0091 |

0,01 |

0,0081 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,0407 |

0,043 |

0,0427 |

0,042 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,00103 |

0,0017 |

0,0015 |

0,001 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

0,76 |

0,86 |

0,89 |

0,87 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) |

м |

— |

— |

— |

0,15 |

|

120-9003 |

Профили стоечные |

м |

2,04 |

-2,54 |

2,60 |

2,44 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

0,94 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

1,69 |

1,63 |

1,43 |

1,17 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

0,7 |

0,97 |

0,79 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

1,03 |

1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

0,44 |

|

120-0016 |

Листы гипсоволокнистые ГВЛ 10 мм |

м 2 |

4,21 |

4,49 |

4,67 |

4,7 |

|

120-0017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

0,16 |

|

120-0018 |

Нижний уголок для крепления несущих элементов двери 100х123 мм |

шт. |

— |

0,14 |

0,20 |

0,16 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

0,88 |

|

120-0010 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 22 мм |

шт. |

|

|

|

0,69 |

|

120-0008 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 30 мм |

шт. |

13,53 |

14,19 |

15,23 |

13,20 |

|

120-0009 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 45 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0025 |

Шпаклевка Фугенфюллер ГВ |

кг |

1,79 |

1,79 |

1,76 |

1,74 |

|

120-9009 |

Лента армирующая |

м |

2,27 |

2,49 |

2,64 |

2,86 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,25 |

0,25 |

0,25 |

0,25 |

Таблица 10-06-033 Устройство перегородок с одинарным металлическим каркасом и трехслойной обшивкой с обеих сторон (С 363)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2, 3). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсоволокнистых листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Грунтование кромок ГВЛ. 10. Заделка швов шпаклевкой с применением армирующей ленты, углублений от винтов — без ленты. 11. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с одинарным металлическим каркасом и трехслойной обшивкой с обеих сторон (С 363) :

10-06-033-01 глухих

10-06-033-02 с одним дверным проемом

10-06-033-03 с двумя дверными проемами

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-06-03-01 |

10-06-03-02 |

10-06-03-03 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,88 |

1,91 |

1,93 |

|

1.1 |

Средний разряд работы |

|

3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

331451 |

Дрель- перфоратор электрическая |

маш.-ч |

0,0056 |

0,0091 |

0,01 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,055 |

0.060 |

0,060 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0010 |

0,0017 |

0,0015 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

0,76 |

0,86 |

0,89 |

|

120-9003 |

Профили стоечные |

м |

2,04 |

2,54 |

2,60 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

1,26 |

1,17 |

1,07 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

1,69 |

2,33 |

2,40 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

1,03 |

1,03 |

1,03 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,39 |

0,54 |

|

120-0015 |

Листы гипсоволокнистые ГВЛ 12,5 мм |

м 2 |

6,32 |

6,73 |

7,01 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

|

120-9018 |

Нижний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,14 |

0,20 |

|

120-0010 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 22 мм |

шт. |

35,33 |

37,88 |

36,01 |

|

120-0008 |

Винты самонарезающие с острым концом и |

шт. |

13,53 |

14,19 |

15,23 |

|

|

зенкующей головкой длиной 30 мм |

|

|

|

|

|

120-0009 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 45 мм |

шт. |

17,67 |

20,29 |

20,77 |

|

120-0025 |

Шпаклевка Фугенфюллер ГВ |

кг |

2,67 |

2,66 |

2,62 |

|

120-9009 |

Лента армирующая |

м |

2,27 |

2,49 |

2,64 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,27 |

0,27 |

0,27 |

Таблица 10-06-034 Устройство перегородок с двойным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 365)

Состав работ:

01. Разметка проектного положения металлического каркаса. 02. Наклейка уплотнительной ленты на профили, примыкающие к конструкциям здания, и небольшими отрезками между профилями двух каркасов. 03. Установка и крепление направляющих и крайних стоечных профилей к конструкциям здания дюбелями. 04. Установка стоечных профилей в направляющие с креплением. 05. Устройство дверных проемов (нормы 2—4) и деформационного шва (норма 4). 06. Наклейка разделительной ленты в местах сопряжения с поверхностью стен и потолка. 07. Установка гипсоволокнистых листов с креплением их самонарезающими винтами. 08. Укладка в пазухи между стойками изоляционного материала. 09. Грунтование кромок ГВЛ. 10. Заделка швов шпаклевкой с применением армирующей ленты, углублений от винтов — без ленты. 11. Грунтование поверхности.

Измеритель: 1 м 2 перегородки за вычетом проемов

Устройство перегородок с двойным металлическим каркасом и двухслойной обшивкой с обеих сторон (С 365):

10-06-034-01 глухих

10-06-034-02 с одним дверным проемом

10-06-034-03 с двумя дверными проемами

10-06-034-04 с тремя дверными проемами и деформационным швом

|

Шифр ресурса |

Наименование элементов затрат |

Един, измер. |

10-06-034-01 |

10-06-034-02 |

10-06-034-03 |

10-06-034-04 |

|

1 |

Затраты труда рабочих-строителей |

чел.-ч |

1,88 |

1,94 |

1,965 |

1,97 |

|

1.1 |

Средний разряд работы |

|

3,5 |

. 3,5 |

3,5 |

3,5 |

|

2 |

Затраты труда машинистов |

чел.-ч |

— |

— |

— |

— |

|

3 |

МАШИНЫ И МЕХАНИЗМЫ |

|

|

|

|

|

|

331451 |

Дрель-перфоратор электрическая |

маш.-ч |

0,011 |

0,0147 |

0,0174 |

0,012 |

|

330208 |

Шуруповерт электрический |

маш.-ч |

0,041 |

0,044 |

0,043 |

0,043 |

|

330901 |

Ножницы электрические |

маш.-ч |

0,0021 |

0,0033 |

0,0033 |

0,002 |

|

4 |

МАТЕРИАЛЫ |

|

|

|

|

|

|

120-9001 |

Профили направляющие |

м |

1,51 |

1,71 |

1,79 |

1,74 |

|

120-9002 |

Профили направляющие (на устройство деформационного шва) 27/28 |

м |

— |

— |

— |

0,29 |

|

120-9003 |

Профили стоечные |

м |

4,07 |

5,08 |

5,21 |

4,87 |

|

120-9010 |

Лента уплотнительная типа Дихтунгсбанд |

м |

2,67 |

2,53 |

2,33 |

2,07 |

|

120-0001 |

Дюбели типа «К» 6/35 |

шт. |

3,38 |

3,26 |

2,86 |

2,34 |

|

120-0002 |

Дюбели анкерные металлические |

шт. |

— |

1,40 |

1,94 |

1,58 |

|

120-9016 |

Материал теплоизоляционный из минеральных волокон |

м 2 |

2,06 |

2,06 |

2,06 |

2,06 |

|

120-9008 |

Бруски деревянные |

м |

— |

0,78 |

1,08 |

0,88 |

|

120-0016 |

Листы гипсоволокнистые ГВЛ 10 мм |

м 2 |

4,21 |

4,49 |

4,67 |

4,70 |

|

120-9017 |

Верхний уголок для крепления несущих элементов двери 100x123 мм |

шт. |

— |

0,28 |

0,39 |

0,32 |

|

120-0018 |

Нижний утолок для крепления несущих элементов двери 100х123 мм |

шт. |

— |

0,28 |

0,39 |

0,32 |

|

120-0004 |

Винты самонарезающие с острым концом длиной 9 мм |

шт. |

— |

— |

— |

1,76 |

|

120-0010 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 22 мм |

шт. |

|

|

|

0,69 |

|

120-0008 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 30 мм |

шт. |

13,53 |

14,19 |

15,23 |

13,20 |

|

120-0009 |

Винты самонарезающие с острым концом и зенкующей головкой длиной 45 мм |

шт. |

35,33 |

37,88 |

36,01 |

36,12 |

|

120-0025 |

Шпаклевка Фугенфюллер ГВ |

кг |

1,79 |

1,79 |

1,76 |

1,74 |

|

120-9009 |

Лента армирующая |

м |

2,27 |

2,49 |

2,64 |

2,86 |

|

120-0028 |

Лента разделительная 50 мм |

м |

1,77 |

1,62 |

1,42 |

1,15 |

|

120-0022 |

Грунтовка Тифенгрунд |

кг |

0,25 |

0,25 |

0,25 |

0,25 |

Таблица 10-06-035 Устройство перегородок с двойным металлическим каркасом с пространством для пропуска коммуникаций и двухслойной обшивкой с обеих сторон (С 366)