УТВЕРЖДАЮ

Заместитель Министра

нефтеперерабатывающей

и нефтехимической

промышленности ССР

___________________

«7» июля 1986 года

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

Методика определения сроков эксплуатации змеевиков сечей установок каталитического риформинга, отработавших проектный ресурс

РД РТМ 38.14.006-66

Взамен ВИ ОПP-79

Срок введения установлен с 01.01.87

Волгоград - 1986

СОГЛАСОВАНО

Начальник Управления

Главного механика и

главного энергетика

Миннефтехимпрома СССР

_____________В.М. Кутяев

03.07.1986 г.

|

Зам. Директора ВНИИнефтемаша _______Н.Г. Дьяков 27.06.1986 г.

|

И.О. начальникаВПО «Союзнефтеоргсинтез __________Л.Е. Золотников «___»______________1986 г.

|

|

|

Заместитель генерального Директора НПО Леннефтехим ______________Ю.И. Арчаков «___»________________1986 г.

|

|

|

Директор ВНИКТИнефтехимоборудование _________________А.Е. Фолиянц 24.06.1986 г.

|

|

|

Заместитель директора ВНИКТИнефтехимоборудования _______________Н.В. Мартынов 24.06.1986 г.

|

|

|

Зав. лабораторией № 21 __________Л.Е. Ватник 24.06.1986 г.

|

|

|

Зав. лабораторией № 14 __________А.А. Туманянц 24.06.1986 г.

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Настоящий руководящий технический материал (РТМ) распространяемся на змеевики печей установок каталитического риформинга и предварительной гидроочистки бензина, проработавших расчетный срок службы, определенный проектом.

РТМ определяет методику, объем и периодичность обследования змеевиков печей, исследований физико-механических свойств металла их элементов, порядок оформления решения о возможности их дальнейшей эксплуатации.

РТМ разработан взамен "Временной инструкции по обследованию змеевиков печей установок каталитического риформинга и гидроочистки, проработавших расчетный срок службы ВИОПР-79".

При разработке документа учтен опыт эксплуатации змеевиков печей на предприятиях отрасли, результаты проведенных ВНИКТИнефтехимоборудования, ВНИИнефтемашем, НПО "Леннефтехим" в соответствия с ВИОПР-79 в течение 1978-1985г. обследований и исследований физико-механических свойств металла змеевиков печей установок типа 35-5, 35-6, 35-11/300, 35-11/600, предложения и замечания ведущих предприятий отрасли, научно-исследовательских и проектных организаций, опыт эксплуатации теплосилового оборудования на предприятиях Минэнерго СССР.

Проект РТМ был разослан на рассмотрение предприятиям отрасли и заинтересованным организациям. Окончательная редакция документа была выработана на совещания специалистов ВПО "Союзнефтеоргсинтез", ВНИКТИнефтехимоборудование, НПО "Леннефтехим", ВНИИнефтемаша, ведущих предприятий отрасли 24,04.86г. в г. Москве.

РТМ разработан авторским коллективом в составе: Фолиянца А.Е., Мартынова Н.В., Туманянца А.А., Ватника Л.Е., Саяпина B.C., Тепловой Н.И., Арчакова Ю.И., Седова В.М., Медведева Ю.С., Бочарова А.Н., Крючкова Ю.Л., Ванслова А.В., под общим руководством Кутяева В.М., Тихомирова А.А., Микерина В.И. Активное участие в разработке и составлении отдельных разделов принимали:

Мухин В.Н., Кириличев Н.В., Пилин Б.П., Мурадьян Л.А., Сурина Т.А., Стриженов В.С. Катон Г.Я., Зусмановская С.И., Стерликов Г.П., Лапкин С.А., Петровичев Г.К., Шестеряков А.А. и другие.

PTМ является обязательным для работников нефтеперерабатывающих и нефтехимических предприятий, занимающихся вопросами эксплуатации, ревизии и ремонта печей установок каталитического риформинга и гидроочистки бензина, а также для НИИ, проводящих исследование свойств металла змеевиков.

Замечания и предложения по настоящему РТМ следует направлять по адресу: 400085, г. Волгоград, пр. Ленина, 98 "б", ВНИКТИнефтехимоборудование.

1.ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Проектные (разрешенные) сроки службы змеевиков печей (по данным Ленгипронефтехима) приведены в табл. 1.1

Таблица 1.1

|

Наименование и шифр |

Проектный (разрешенный) срок службы, тыс. ч. |

Примечание |

|

|

Установок |

печей |

||

|

1 |

2 |

3 |

4 |

|

Л35-5 |

П-1 |

100 |

|

|

Л35-6 |

П-1 |

100 |

|

|

Л35-11/300 |

П-1 |

100 |

|

|

|

П-104 |

100 |

|

|

Л35-11/600 |

П-1 |

100 |

|

|

ЛГ35-11/300-95 |

П-1 |

100 |

|

|

ЛГ35-11/300 |

П-1 |

100 |

|

|

|

П-104 |

100 |

|

|

Л35-8/300Б |

П-1 |

100 |

|

|

|

П-2 |

100 |

|

|

ЛГ35-8/300Б |

П-1 |

100 |

|

|

|

П-2 |

100 |

|

|

Л35-11/1000 |

П-1, П-3 |

100 |

Письмо |

|

(ЛK-6У) |

(П-203) |

100 |

Ленгипронефтехим |

|

|

П-201 |

|

№ 2-07-3481 |

|

(ЛK-6Ус) |

(П-203) |

100 |

от 11.10.85r |

|

|

П-201 |

|

|

|

ЛЧ35-11/600 |

П-602 |

100 |

|

|

ЛЧ35-11/600-68 |

П-601 |

100 |

|

|

|

П-602 |

100 |

|

|

ЛЧ35-11/600-72 |

П-601 |

100 |

|

|

|

П-602 |

100 |

|

|

ЛЧ35-11/1000 |

П-101, П-103 |

100 |

|

|

Л-24/300 |

П-101 |

100 |

|

|

Л-24-600 |

П-101 |

100 |

|

|

"Жекса" Новоуфимского НПЗ |

-201, 202, 203 |

50 |

|

1.2. Наряду с настоящим РТМ при обследовании змеевиков печей следует руководствоваться требованиями:

- проектов;

- "Инструкции по техническому надзору, методам ревизии и отбраковке оборудования нефтеперерабатывающих и нефтехимических производств. ИТН-77", утвержденной Миннефтехимпромом СССР 22.12.1977г.

1.3. Объем работ по определению сроков эксплуатации змеевиков печей выше проектного (разрешенного) ресурса включает следующие основные этапы:

- предварительный анализ состояния змеевиков печей;

- обследование змеевиков на момент наработки ими проектного (разрешенного) срока службы в периоды ремонтов установок;

- вырезку образцов металла и сварных соединений;

- исследование физико-механических свойств вырезок;

- проведение расчетов на прочность;

- оформление решения о возможности и сроках дальнейшей эксплуатации.

1.4. Предварительный анализ состояния змеевиков, их обследование в периоды ремонтов установок и вырезка образцов металла проводятся представителями служб технического надзора совместно с техническим руководством цехов (установок) в соответствии с разделом 2 настоящего РТМ.

В отдельных случаях, к обследованию могут привлекаться специалисты научно-исследовательских и проектных организаций.

Вырезка образцов металла для исследования должна быть выполнена за 12 тыс. ч. до окончания проектного (разрешенного) срока.

1.5. С целью ускорения проведения исследований свойств металла и своевременного формирования тематических планов НИИ предприятия должны известить соответствующие НИИ за год до начала проведения исследований.

1.6. Для проведения обследования змеевиков печей в период ремонтов установок, печи должны быть подготовлены в соответствии с действующими правилами по технике безопасности.

1.7. Не позднее 20-ти дневного срока после обследования змеевиков печей вырезанные образцы металла с указанием номеров труб и мест вырезки (промаркированные краской) должны бить направлены на исследование в соответствующие НИИ.

Результаты предварительного анализа состояния змеевиков, их обследования в периоды ремонтов установок, обоснование мест вырезки образцов, оформленные в виде формуляра (приложение I) направляются предприятиями в НИИ, проводящими исследование свойств металла.

Распределение предприятий отрасли для исследования свойств металла в НИИ (ВНИКТИнефтехимоборудование, НПО "Леннефтехим", "ВНИИнефтемаш" приведено в приложении 4.

В случае выполнения исследований свойств металла другими предприятиями, либо организациями, объем и полнота исследований должны соответствовать настоящему РТМ.

1.8. Исследование свойств металла производится в соответствии с разделом 3 настоящего РТМ в течение 12 тыс.ч. после получения вырезок.

1.9. НИИ, проводящее исследования свойтв металла (ВНИКТИнефтехимоборудование, ВНИИнефтемаш, НПО "Леннефтехим"), оформляет заключение по результатам исследований (приложение 2), получает допускаемые напряжения от ВНИИнефтемша, проводит расчеты змеевиков на прочность в соответствии с действующими методиками расчета и составляет решение о их дальнейшей эксплуатации (приложение 3).

1.10. Решение о возможности и сроках дальнейшей эксплуатации змеевиков печей принимается НИИ, согласовывается с техническими службами завода и утверждается руководством завода и НИИ.

В отдельных случаях, когда ставится вопрос о замене змеевиков, либо имеются принципиальные разногласия при согласовании, решение должно утверждаться в вышестоящей организации (ВПО "Союзнефтеоргсинтез", Главнефтехимпром УССР, союзных Министерствах)

1.11. На время проведения исследований свойств металла может разрешаться эксплуатация змеевиков печей на срок не более 12 тыс.ч. от проектного (разрешенного) на основании решения НИИ, проводящего исследование свойств металла.

1.12. Эксплуатация змеевиков печей П-I типовых установок 35-11/300, 35-5, 35-6, выполненных из стали типа I5X5M с диаметром труб 219 мм, разрешается до 150 тыс.ч. без вырезки образцов для исследований свойств металла при условии положительных результатов полного обследования в соответствии с настоящим РТМ и соблюдения регламентных режимов работы и правил эксплуатации. Отбраковочные размеры указанных змеевиков печей принять в соответствии с табл. 1.2.

Таблица 1.2

Отбраковочные толщины стенок труб и отводов змеевиков печей П-I установок 35-11/300,35-5, 35-6 на момент наработки 150 тыс. ч.

|

Наименование установок |

Наименование процесса |

Наименование экранов |

Отбраковочная толщина стенок, мм |

||||

|

труб |

Отводов |

||||||

|

цельнотянутых с радиусом гиба 200 мм |

штампосварных с радиусом гиба 200 мм |

гнутых с R гиба ≥ 600 мм |

литых |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Л35-11/300 |

гидроочистка |

конвекция |

6,0 |

8,5 |

9,5 |

6,5 |

10,5 |

|

радиация |

7,0 |

10,0 |

11,0 |

7,5 |

12,5 |

||

|

35-5 |

риформинг |

радиация |

12,5 |

18,5 |

20,5 |

13,5 |

22,5 |

|

конвекция |

7 |

10 |

11 |

7,5 |

12,5 |

||

|

радиация |

12,5 |

18,5 |

20,5 |

13,5 |

22,5 |

||

|

35-6 |

риформинг |

радиация |

7,5 |

11,5 |

12,5 |

8,5 |

14 |

Отбраковочные толщины даны для труб и отводов, находящихся в печи.

Отбраковочные толщины труб и отводов, находящихся вне зоны печи (огня) принять в соответствии с ИТН-77.

Отбраковочные значения толщин стенок труб и отводов должны определяться путем суммирования приведенных в таблице значений, величин возможного науглероженного слоя внутренней поверхности и коррозионного износа до следующей ревизии змеевиков.

Отбраковку элементов змеевиков по другим критериям отбраковки (Дн, НВ и т.п.) производить в соответствии с требованиями ИТН-77. Элементы змеевиков, достигшие отбраковочных критериев, необходимо заменять.

2. ПРЕДВАРИТЕЛЬНЫЙ АНАЛИЗ СОСТОЯНИЯ ЗМЕЕВИКОВ ПЕЧЕЙ, ИХ ОБСЛЕДОВАНИЕ НА МОМЕНТ НАРАБОТКИ ПРОЕКТНОГО (РАЗРЕШЕННОГО) СРОКА СЛУЖБЫ, ВЫРЕЗКА ОБРАЗЦОВ МЕТАЛЛА

Предварительный анализ состояния змеевиков печей за время эксплуатации, их обследование за 12 тыс. ч. до наработки проектного (разрешенного) срока службы в периоды ремонта установок и вырезка образцов должны быть выложены в объеме, предусмотренном настоящим разделом.

2.1. Собрать, обобщить и проанализировать следующие материалы:

- проектные и фактические сведения по змеевикам печи (организация - проектировщик, дата проектирования и номер заказа (проекта), характеристики печи, схемы змеевиков и их обвязка, материальное и конструктивное исполнение, параметры работы, расчетный срок службы);

- сведения (при наличии) по изготовлению змеевиков (завод-изготовитель, дата изготовления, паспорта на змеевики с чертежами общего вида, материальное исполнение, копии сертификатов и актов контрольных испытаний металла труб и отводов, возможные отклонения от проекта при изготовлении, а также сведения по сварным соединениям: копии сертификатов на электроды, результаты испытаний сварных соединений);

- дата ввода печи в эксплуатацию и фактическое время работы элементов змеевиков в тысячах часах (по возможности, указать эффективный фонд работы печи по годам);

- количество проведенных ремонтов (плановых, аварийных), причины аварийных выходов змеевиков из строя;

- перечень, количество и причины замены элементов змеевиков по годам за время их эксплуатации;

- результаты и точки замеров толщин стенок элементов змеевиков по годам их проведения. Как минимум, необходимо проанализировать сведения о замерах толщин стенок труб и отводов вначале эксплуатации, результаты последних и один-два промежуточных замеров;

- скорости коррозии элементов змеевиков;

- результаты проверки наружных диаметров труб, замеров твердости элементов змеевиков из подкаливающихся сталей (I5X5M, I5X5M-У, 12Х8ВФ, 15Х5ВФ, I2X2MI, I5XM и т.п.) по годам их проведения;

- результаты стилоскопирования или химического анализа всех элементов змеевиков, включая и сварные соединения, из легированных сталей;

- результаты исследований металла элементов змеевиков (химический состав, механические свойства, структура, науглероживание и т.п.) если таковые проводились;

- сведения о перегреве металла в процессе эксплуатации и паровоздушного выжига кокса (при их наличии). По змеевикам, оборудованным поверхностными термопарами, необходимо проанализировать сведения о фактических температурах стенок;

- наличие и величину отложений на внутренней поверхности труб (отводов), окалины на наружной поверхности.

2.2. Провести обследование (ревизию) состояния элементов змеевиков в периоды остановки печей за 12 тыс. ч. до наработки проектного (разрешенного) срока службы в соответствии с требованиями ИТН-77.

Кроме того, необходимо для всех элементов змеевиков камер радиации и конвекции провести дополнительный объем ревизии.

2.2.1. При ревизии труб змеевиков необходимо провести:

- их внешний осмотр в объеме 100%;

- проверку наружных диаметров;

- замеры толщин стенок не менее, чем на 3-х точках по длине труб;

- стилоскопирование (химический анализ) труб (при отсутствии документации на эти виды контроля);

- замеры твердости труб из подкаливающихся сталей в объеме 25% от их общего количества равномерно по всем змеевикам.

2.2.2. При ревизии отводов необходимо провести:

- внешний осмотр во всех доступных для проверки местах;

- убедиться в способе изготовления отводов, наличии на них продольных сварных швов, уточнить радиусы гиба;

- замеры толщин стенок на наибольшем и наименьшем радиусе закругления (для штампосварных отводов замеры толщин стенок должны быть сделаны вблизи продольных сварных швов);

- стилоскопирование (химический анализ) при отсутствии документации на эти виды контроля;

- замеры твердости отводов из подкаливающихся сталей в объеме 25% от их общего количества равномерно по всем змеевикам.

В сомнительных случаях по указанию технического надзора необходимо провести:

- ультразвуковую дефектоскопию;

- цветную или магнито-порошковую дефектоскопию.

При этом отвода в местах проверки должны быть зачищены в соответствии с требованиями, предъявляемыми инструкциями по контролю соответствующими приборами.

При обнаружении указанными методами контроля трещин, хотя бы на одном отводе, проверке подлежат все отводы змеевика.

2.2.3. При ревизии сварных соединений необходимо провести:

- внешний осмотр во всех доступных для проверки местах;

- сопоставить количество и месторасположение фактических сварных соединений (завода-изготовителя и ремонтных) с данными паспорта - журнала на печь;

- стилоскопирование (химический анализ) при отсутствии документации на эти виды контроля;

- замеры твердости сварных соединений, сваренных однородными с основным металлом электродами (завода-изготовителя) и околошовных зон в объеме не менее 25% от их общего количества равномерно по всем змеевикам;

- ультразвуковую или радиационную дефектоскопию 10% разнородных аустенитных сварных соединений (ремонтные, монтажные) особенно, когда используется процесс оксихлорирования катализатора. По однородным сварным соединениям (завода-изготовителя) объем контроля устанавливается службой технического надзора по результатам их ревизии. В случае обнаружения трещин хотя бы на одном сварном шве, проверке подлежат все сварные соединения данного типа.

2.2.4. При ревизии крепежа необходимо провести:

- внешний осмотр всего крепежа с обстукиванием шпилек и гаек;

- исследование, в необходимых случаях по указанию служб технического надзора, металла шпилек и гаек.

2.2.5. При ревизии змеевиков камер конвекции с вертикальными трубами, собранными в секции (установки Л35-5, Л35-11/300, Л35-11/600, ЛГ35-11/300, ЛГ35-11/300-95), необходимо провести проверку состояния элементов в объеме, указанном в п.п. 2.2.1., 2.2.2., 2.2.3.

2.2.6. При ревизии змеевиков камер конвекции, собранными в пакеты, необходимо произвести проверку состояния их элементов в объеме ИТН-77 в доступных местах не менее 30% элементов.

Примечание к п.п. 2.2.5, 2.2.6. В случае невозможности проведения указанного объема контроля змеевики конвекции должны быть демонтированы для последующей ревизии.

2.3. Произвести вырезки образцов металла из элементов змеевиков за 12 тыс. ч. до наработки проектного (разрешенного) срока.

2.3.1. На трубах змеевиков печей, работавших с температурой стенки выше 450°С для сталей 15X5М, 15Х5М-У, I2X2MI, Х9М, 12Х8ВФ и т.п. и выше 525°С для сталей аустенитного класса, т.е. 08XI8H10T, I2XI8H10T и т.д., в период первого обследования должны выделяться контрольные участки для периодического наблюдения за изменением структуры и свойств металла.

Порядок назначения контрольных участков следующий:

- определяются наиболее теплонапряженные экраны печи;

- в этих экранах выбираются трубы с наиболее высокой температурой стенки;

- по возможности, контрольные участки выбираются на трубах, имеющих наибольшее увеличение наружного диаметра и наименьшую толщину стенки.

Длина контрольных участков должна быть не менее 4 метров. Количество контрольных участков должно быть не менее 2-х для радиантной части печи, и не менее одного для конвекции. Для змеевиков конвекции, работающих с температурой стенки ниже значений, приведенных выше, контрольные участки могут не назначаться.

Примечание: При наличии в печи труб из различных марок сталей контрольные участки назначаются (как миниум - один) на трубах каждой марки стали.

Контрольные участки должны фиксироваться в паспорте-журнале лечи.

В периоды первого и последующих обследований необходимо производить вырезки отрезков труб из каждого контрольного участка камер радиации для исследования свойств металла, для камер конвекции - по указанию служб технического надзора. Длина отрезков труб должна быть не менее 450-600 для труб диаметром свыше 150 мм, не менее 700-800 мм для труб диаметром до 150 мм.

2.3.2. В период первого и последующих обследований необходимо производить вырезки сварных соединений для исследования свойств их металла. Из всех сварных соединений змеевиков выбираются не менее одного однородного (завода-изготовителя) и одного разнородного (ремонтного с максимальным времени наработки) сварного соединения (по металлу шва и основному металлу) и работающих с наибольшей температурой стенки в камерах радиации.

Длины вырезаемых труб должны быть не менее 300 мм с расположением сварных стыков в их середине.

Примечание: допускается вырезать общие отрезки труб для исследования основного металла и сварных соединений, длина отрезков труб при этом должна быть не менее 800 мм для труб диаметром свыше 150 мм, и длиной 1000 мм для труб диаметром до 150 мм.

2.3.3. Исследование металла отводов, достигших отбраковочных критериев и подлежащих замене, производится по требованию служб технического надзора.

2.4. Змеевики печей подлежат гидравлическому испытанию на прочность в соответствии с п. 1.4.5 ИТН-77.

Удаление воды из вертикальных змеевиков производить согласно рекомендаций Ленгипронефтехима.

3. ИССЛЕДОВАНИЕ СВОЙСТВ МЕТАЛЛА

3.1. Исследование состояния металла с целью определения дополнительного ресурса осуществляется на образцах изготавливаемых из отрезков контрольных участков элементов печных змеевиков.

3.1.1. Вырезка отрезков из контрольных участков элементов змеевиков может осуществляться механическим или огневым способами, при этим, в последнем случае, места термического влияния должны быть механически удалены не менее чем на трехкратную толщину стенки трубы.

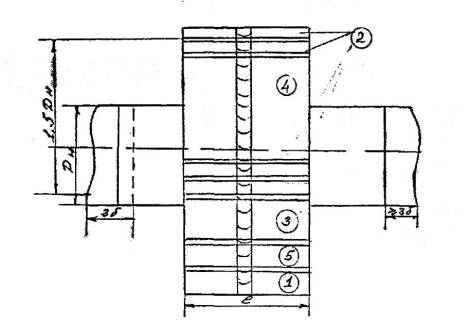

3.1.2. Вырезка заготовок из отрезков элементов змеевиков для изготовления образцов должка осуществляться только механическим способом без правки и без удаления наружной и внутренней поверхностей в соответствии с картами-схемами раскроя приведенными на рис. 1, рис. 2, рис. 3.

Схема вырезки заготовок для стандартных образцов из отрезков трубы (развертка "катушки")

Рис 1

Условные обозначения (маркировка) и размеры, заготовок (δ мм - толщина, b мм - ширина, l - мм - длина)

|

1 - кольца на сплющивание - 2шт. |

b=30 мм |

|

2 - химический и фазовый анализы-2 шт. |

b×l=10×120 мм |

|

3 - микрошлифы, МКК - 2 шт. |

b×l=20×120 мм |

|

4 - ударный изгиб -5 шт. |

для b×l=12×120 мм |

|

5 - растяжение - 9 шт. |

для δ < 8 b×l=40×200 мм |

|

и |

8 <δ <15 b×l=15×120 мм |

|

6 - длительная прочность - 12 шт. |

δ > 15 b×l=20×160 мм |

Схема вырезки заготовок для стандартных образцов из кольцевого сварного стыка (развертка "катушки")

Условные обозначения (маркировка) и размеры, заготовок (δ мм - толщина, b мм - ширина, l - мм - длина)

|

1 - химический и фазовый анализы - 2 шт. |

b×l=120×160 мм |

|

|

2 - микрошлифы и МКК - 2 шт. |

b×l=20×70 мм |

|

|

3 - ударный изгиб - 6 шт. |

b×l=12×70 мм |

|

|

4 - растяжение - 6 шт. |

для δ < 8 |

b×l=40×200 мм |

|

|

и 8 <δ <15 |

b×l=15×120 мм |

|

|

и δ≥15, |

b×l=20×160 мм |

|

5 - изгиб - 4 шт. |

b×l=20×200 мм |

|

Схема вырезки заготовок для стандартных образцов из радиусных участков гибов (развертка)

Условные обозначения (маркировка) и размеры, заготовок (δ мм - толщина, b мм - ширина, l - мм - длина)

|

1 - химический и фазовый анализы - 1 шт. |

b×l=10×120 мм |

|

|

2 - микрошлифы и МКК - 1 шт. |

b×l=20×120 мм |

|

|

3 - ударный изгиб - 4 шт. |

b×l=12×120 мм |

|

|

4 - растяжение - 4 шт. |

δ < 8 |

b×l=40×200 мм |

|

|

8 ≤δ ≤15 |

b×l=15×120 мм |

|

5 - длительная прочность 6 шт. |

δ> 15 |

b×l=20×160 мм |

3.1.3. Количество заготовок из каждого исследуемого отрезка контрольного элемента змеевика должно быть не менее приведенных в табл. 3.1.

Таблица 3.1.

Количество заготовок для исследования металла

|

Вид испытаний |

Количество заготовок |

||

|

труба |

отвод |

сварн. соед. |

|

|

Растяжение при комнатной и повышенной температурах |

9 шт. |

4 шт. |

6 шт. |

|

Ударный изгиб |

5 шт. |

4 шт. |

6 шт. |

|

Длительная прочность |

12 шт. |

6 шт. |

4 шт. |

|

Другие виды испытаний и контроля |

2 шт. |

I шт. |

2 шт. |

3.1.4. Образцы для исследований изготавливаются из заготовок в соответствии с требованиями стандартов (п. 3.4) с учетом конструктивных особенностей испытательного оборудования и по чертежам организации исследующей металл.

3.2. Исследование металла осуществляется в следующем объеме:

3.2.1. Трубы и радиусные участки гибов (отводы):

- полный химический состав металла;

- карбидный анализ металла (содержание легирующих элементов в карбидах и фазовый сослав карбидов);

- микроструктура;

- механические свойства при комнатной и рабочей температурах;

- твердость металла по поперечному сечению;

- длительная прочность на базе испытаний соответствующей времени дополнительной эксплуатации;

- склонность к МКК (методом АМ или АМУ).

3.2.2. Для сварных соединений:

- полный химический состав основного и наплавленного металла;

- микроструктура в зонах шва и термического влияния (межкристаллитная коррозия для аустенитных материалов);

- механические свойства при комнатной и рабочих температурах;

- твердость по поперечному сечению в зонах шва и термического влияния.

3.2.3. Для крепежа определяются (исследования проводятся при необходимости):

- полный химический состав;

- карбидный анализ;

- механические свойства при комнатной и рабочей температурах.

3.3. По результатам исследования составляется заключение по форме в соответствии с приложением 2.

3.4. Все анализы и испытания металла должны проводиться в соответствии с действующими стандартами и нормативно-техническими документами

3.4.1. Химический анализ выполняется - по ГОСТ 7565-81, ГОСТ 20560-81;

3.4.2. Карбидный анализ выполняется по методике, принятой исследовательской организацией.

3.4.3. Механические свойства:

- растяжение при комнатной температуре по гост 1497-93;

- растяжение при повышенных температурах по ГОСТ 9651-84;

- ударный изгиб при комнатной и повышенной (рабочей) температурах по гост 9454-78 (СТ СЭВ 472-77, СТ СЭВ 473-77)

- твердость по ГОСТ 8012-59, гост 9013-59, ГОСТ 9450-76;

- изгиб по ГОСТ 14019-80;

- длительная прочность по гост 10145-81;

- растяжение, ударный изгиб, угол загиба сварных соединений по гост 6996-80;

- сплющивание по гост 8695-75

3.4.4. Металлографические исследования:

- качественное и количественное определение неметаллических включений по ГОСТ 1778-78;

- исследование микроструктуры основного металла, металла, шва и околошовной зоны по OСT 26-1379-76;

- определение балла зерна по гост 5639-82;

- определение глубины обезуглероженного слоя по гост 1763-68;

- определение балла структурных составляющих по ГОСТ 9450-76;

- испытания на МКК по ГОСТ 6032-84.

Кроме вышеуказанных работ производятся исследования с определением возможного науглероживания, наличия δ - фазы (в аустенитных материалах), а также фактической толщины исследуемых микрошлифов.

4. ВЫДАЧА РЕШЕНИЯ О ВОЗМСЖНОСТИ И СРОКАХ ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ ЗМЕЕВИКОВ ПЕЧЕЙ

4.1. Решение о возможности и сроках дальнейшей эксплуатации змеевиков печей составляется НИИ (ВНИКТИнефгехимоборудование, ВНИИнефтемаш, НПО "Леннефтехим"), производящим исследование свойств металла, согласовывается с техническими службами завода и утверждается руководством завода и НИИ.

В отдельных случаях, когда ставится вопрос о замене змеевиков, либо имеются принципиальные разногласия при согласовании, решение должно утверждаться в вышестоящей организации (ВПО "Союзнефтеоргсинтез", Главнефтехимпром УССР, союзных Министерствах).

4.2. Решение составляется на основании:

- результатов предварительного анализа состояния змеевиков печей, их обследования в период наработки проектного (разрешенного) срока (за 12 тыс. ч. до этого срока), представленных заводом в виде формуляра (приложение 1);

- результатов исследований свойств металла, представленных НИИ в виде заключения (приложение 2);

- выданных ВНИИнефтемашем допускаемых напряжений;

- результатов расчетов элементов змеевиков на прочность, вьполненных и представленных НИИ (ВНИКТИнефгехимоборудование, ВНИИнефтемаш, НПО "Леннефтехим"), проводящим исследование свойств металла, в соответствии с действующими методиками расчета.

Форма решения приведена в приложении 3.

ПРИЛОЖЕНИЕ 1

ФОРМУЛЯР

|

На змеевики печи ___________________установки____________________________________ предприятия ____________________________________________________________________ Дата составления__________________________________

|

I. Сведения о змеевиках печи с момента их изготовления до наработки проектного (разрешенного) срока службы.

1. Тип установки и шифр печи.

2. Автор проекта установки и печи, дата проектирования, номер заказа (проекта).

3. Завод-изготовитель и дата изготовления змеевиков.

4. Сведения (при наличии) о змеевиках печи в процессе их изготовления:

- копии паспортов на змеевики печи с чертежами общего вида;

- данные заводских сертификатов и испытаний металла труб, отводов, сварочных материалов и сварных соединений (хим.состав, мех.свойства, термообработка, результаты металлографического анализа);

- данные о сварке (наличие и размеры подкладных колец, способ сварки, термообработка);

- данные по отводам (материал, радиусы гиба, способ изготовления, наличие продольных сварных швов).

5. Проектные и фактические схемы змеевиков с их обвязкой.

6. Материал труб (конвекция, радиация).

7. Размер труб (Дн×δ) - конвекции, радиации.

8. Количество труб в конвекции, радиации.

9. Проектная теплопроизводительность.

10. Проектная и фактическая производительность по сырью.

11. Проектный и фактический состав перерабатываемого сырья (средней по годам за 5 последних лет),

12. Технологические параметры печи (проектные, регламентные и фактические):

- температура продуктов на входе и выходе в каждом змеевике;

- давление на входе и выходе из змеевиков;

- температуры стенок по экранам (при наличии);

- температура дымовых газов на перевалах.

13. Дата ввода печи в эксплуатации и фактическое время работы змеевиков в тыс. часах на момент обследования.

14. Количество проведенных ремонтов (плановых, аварийных) и время их проведения.

Причины аварийных выходов печей из строя.

15. Количество и причины замены элементов змеевиков по годам.

16. Результаты и точки замеров толщин стенок элементов змеевиков по годам их проведения в соответствии с п.2.1. РТМ

17. Скорости коррозии элементов змеевиков.

18. Результаты проверок наружных диаметров труб по годам их проведения.

19. Результаты проверок твердости элементов змеевиков из подкаливающихся сталей по годам их проведения.

20. Результаты стилоскопирования всех элементов змеевиков.

21. Сведения о перегреве труб (при наличии).

22. Наличие и величина отложений и окалины.

23. Сведения о процессе оксихлорирования катализатора (с какого времени применяется, влияние процесса на аустенитные сварные соединения и т.п.).

24. Прочие сведения по змеевикам печи.

II. Результаты обследования состояния элементов змеевиков в периоды остановки печей за 12 тыс.ч до проектного (разрешенного) срока службы

1. Общее состояние змеевиков

2. Результаты замеров толщин стенок элементов змеевиков с указанием точек замеров.

3. Результаты проверки наружных диаметров труб.

4. Результаты замеров твердости элементов змеевиков из подкаливащихея сталей с указанием точек замеров.

5. Результаты стилоскопирования элементов змеевиков, на которые данные о стилоскопировании отсутствуют.

6. Результаты радиационной или ультразвуковой дефектоскопии сварных соединений с указанием мест контроля на схеме.

7. Результаты цветной (магнитно-порошковой) и ультразвуковой дефектоскопии отводов (при наличии).

8. Результаты ревизии крепежа и фланцевых соединений.

9 Обоснование выбора контрольных участков на трубах змеевиков, их количество, места и длины вырезаемых отрезков руб.

10 Обоснование, места, количество и длины вырезаемых отрезков .труб со сварными соединениями.

11. Прочие данные по змеевикам.

Главный механик.

Главный технолог

Начальник технического надзора

Начальник цеха (установки)

Механик цеха (установки)

Инженер технического надзора

«___»_________________198 г.

ПРИЛОЖЕНИЕ 2

|

УТВЕРЖДАЮ Заместитель директора НИИ _________________________ «____»_____________19___г. ЗАКЛЮЧЕНИЕпо результатам исследования металла элементов змеевиков печи________ установки____________ предприятия________________________________ Зав. Лабораторией _____________________(подпись) |

Таблица 1

1. Эксплуатационные данные о металле вырезок

|

Камера |

Элемент змеевика |

Размеры Днмм×δ,мм |

Время эксплуатации, тыс.ч. |

Температура эксплуатации, °С |

Рабочее давление, МПа |

Маркировка |

Примечание |

|

|

|

|

|

|

|

|

|

Таблица 2

2. Химический состав

|

Маркировка |

Содержание элементов, % |

|

|

Таблица 3

3. Механические свойства

|

Маркировка |

Темпера испытания, °С |

Предел прочности, МПа |

Предел текучести, МПа |

Относительное удлинение, % |

Относительное сужение, % |

Ударная вязкость, Дж/см2 |

Твердость НВ, МПа |

Примечание |

|

|

|

|

|

|

|

|

|

|

Таблица 4

4. Карбидный анализ

|

Маркировка |

Количество карбидной фазы, % |

Содержание легирующих элементов в карбидном осадке, % от массы стали |

Фазовый состав |

|

|

|

|

|

5. Металлография

6. Длительная прочность

Выводы:

Подписи лиц, ответственных за исследование металла:

ПРИЛОЖЕНИЕ 3

УТВЕРЖДАЮЗам. директора НИИ __________________ «___»_________19 г.

|

УТВЕРЖДАЮДиректор (главный инженер) НПЗ _________________________ «___»________________19 г.

|

РЕШЕНИЕо возможности и сроках дальнейшей эксплуатации змеевиков печи __________установки ___________ предприятия__________________________________ Решение составлено на основании: 1. Формуляра на змеевики печи___________________________________________ установки __________________________предприятия, представленного___________________________ 2. Заключения по результатам исследования свойств металла, представленного НИИ_______ _______________________________________________________________________________ 3. Результатов расчетов элементов змеевиков на прочность, выполненных________________ по допускаемым напряжениям, представленным ВНИИнефтемашем_____________________ 4. Прочих материалов Перечисленная документация и объем проведенных работ соответствуют (или не соответствуют, указать причину) РТМ_______________________________________________ ________________________________________________________________________________ утвержденному __________________________________________________________________ Анализ результатов обследования, исследования свойств металла и расчетов на прочность показывают_____________________________________________________________________ _______________________________________________________________________________ _______________________________________________________________________________ _______________________________________________________________________________ Исходя из результатов выполненных работ считать возможным разрешить эксплуатацию змеевиков печи_________________________________________________________________ установки___________________ предприятия__________________________ с параметрами (Р, t производительность...) до следующего обследования, которое необходимо выполнить __________________________ 198 ___г. Главный механик НПЗ ____________________ ____________________ «___»_________19___г. Главный технолог НПЗ ____________________ ____________________ «___»_________19___г. Решение составлено _____________________________________________________________ (должность, фамилия имя и отчество) _______________________________________________________________________________ _______________________________________________________________________________

|

|

ПРИЛОЖЕНИЕ 4

Распределение предприятий для исследования свойств металла между НИИ

|

Наименование НИИ |

Наименование заводов |

|

1 |

2 |

|

ВНИИнефтемаш |

Ново-Куйбышевский НПЗ |

|

Куйбышевский НПЗ |

|

|

Сызранский НПЗ |

|

|

Рязанский НПЗ |

|

|

ПО "Новополоцкнефтеоргсинтеэ" |

|

|

Мозырский НПЗ |

|

|

ПО "Салаватнефтеоргсинтез" |

|

|

Павлодарский НПЗ |

|

|

ПО "Ангарскнефтеоргсинтез" |

|

|

Лисичанский НПЗ |

|

|

НПО "Леннефтехим" |

ПО "Киришинефтеоргсинтез" |

|

ПО "Фергананефтеоргсинтез" |

|

|

Уфимские НПЗ |

|

|

ВНИКТИнефтехимоборудование |

Волгоградский НПЗ |

|

ПО "Горькнефтеоргсинтез" |

|

|

ПО "Пермнефтеоргсинтез" |

|

|

ПО "Ярославнефтеоргсинтез" |

|

|

ПО "Омскнефтеоргсинтез" |

|

|

ПО "Грознефтеоргсинтез" |

|

|

Московский НПЗ |

|

|

Саратовский НПЗ |

|

|

Кременчугский НПЗ |

|

|

Батумский НПЗ |

|

|

Красноводский НПЗ |

|

|

Туапсинский НПЗ |

|

|

Бакинский НПЗ |

|

|

Ухтинский НПЗ |

|

|

ПО "Орскнефтеоргсинтез" |

|

|

Одесский НПЗ |

|

|

Надворнянский НПЗ |

|

|

Дрогобычский НПЗ |

|

|

Херсонский НПЗ |

|

|

и другие |

Примечание. По договоренности между НИИ перечень предприятий для исследования свойств металла может корректироваться.

Перечень основных нормативно-технических документов

|

1. ГОСТ 356-80 |

Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды. |

|

2. гост 550-75 |

Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия. |

|

3. гост 1497-73 |

Металлы. Метода испытаний на растяжение. |

|

4. гост 1763-68 |

Сталь. Методы определения глубины обезуглероженного слоя. |

|

5. гост 1778-70 |

Сталь, Металлографические методы определения неметаллических включений. |

|

6. гост 3242-79 |

Соединения сварные. Метода контроля качества. |

|

7. гост 3845-75 |

Трубы металлические. Методы испытания гидравлическим давлением. |

|

8. гост 4543-71 |

Сталь легированная конструкционная. Марки и технические требования. |

|

9. гост 5632-72 |

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования. |

|

10. гост 5639-82 |

Стали и сплавы. Методы выявления и определения величины зерна. |

|

11. гост 6996-80 |

Сварные соединения. Методы определения механических свойств. |

|

12. гост 7512-82 |

Контроль неразрушающий. Соединения сварные. Радиографический метод. |

|

13. гост 8233-56 |

Сталь, Эталоны микроструктуры |

|

14. гост 9012-59 |

Металлы. Методы испытаний. Измерения твердости по Бринеллю. |

|

15. гост 9013-59 |

Металлы. Методы испытаний на твердость по Роквеллу. |

|

16. ГОСТ 9450-76 |

Измерение микротвердости вдавливанием алмазных наконечников. |

|

17. гост 9454-78 (CT СЭВ 472-77, СТ СЭВ 473-77) |

Металлы. Методы испытания на ударный изгиб при пониженной, комнатной и повышенной температурах. |

|

18. ГОСТ 9551-84 |

Металлы. Методы испытания на растяжение при повышенных температурах. |

|

19. ГОСТ 9940-81 |

Трубы бесшовные горячедеформированные из коррозионностойкой стали. Технические условия. |

|

20. ГОСТ 9941-81 |

Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия. |

|

2I. гост 10006-80 |

Трубы металлические. Методы испытания на растяжение. |

|

22. гост 10145-81 |

Металлы. Методы испытания на длительную прочность. |

|

23. гост 11534-75 |

Ручная дуговая сварка. Соединения сварные под острым и тупым углами. Основные типы, конструктивные элементы и размеры. |

|

24. гост 12344-78 |

Стали легированные и высоколегированные. Методы определения углерода. |

|

25. гост 12345-80 |

Стали легированные и высоколегированные. Методы определения серы. |

|

26. гост 12346-78 |

Стали легированные и высоколегированные. Методы определения кремния. |

|

27. гост 12347-77 |

Стали легированные и высоколегированные. Методы определения фосфора. |

|

28. гост 12348-77 |

Стали легированные и высоколегированные. Методы определения марганца. |

|

29. гост 12349-83 |

Стали легированные и высоколегированные. Методы определения вольфрама. |

|

30. гост 12350-78 |

Стали легированные и высоколегированные. Методы определения хрома. |

|

31. ГОСТ 12351-81 |

Стали легированные и высоколегированные. Методы определения ванадия. |

|

32. ГОСТ 12352-81 |

Стали легированные и высоколегированные. Методы определения никеля. |

|

33. ГОСТ 12353-78 |

Стали легированные и высоколегированные. Методы определения кобальта. |

|

34. ГОСТ 12354-81 |

Стали легированные и высоколегированные. Метода определения молибдена. |

|

35. ГОСТ 12355-78 |

Стали легированные и высоколегированные. Метода определения меди. |

|

36. ГОСТ 12356-81 |

Стали легированные и высоколегированные. Методы определения титана. |

|

37. ГОСТ 12357-84 |

Стали легированные и высоколегированные. Методы определения алюминия. |

|

38. ГОСТ 12358-82 |

Стали легированные и высоколегированные. Методы определения мышьяка. |

|

39. ГОСТ 12359-81 |

Стали легированные и высоколегированные. Методы определения азота. |

|

40. ГОСТ 12360-82 |

Стали легированные и высоколегированные. Методы определения бора. |

|

41. ГОСТ 12361-82 |

Стали легированные и высоколегированные. Методы определения ниобия. |

|

42. ГОСТ 12362-79 |

Стали легированные и высоколегированные. Методы определения микропримесей: олова, свинца, сурьмы, цинка и кадмия. |

|

43. ГОСТ 12363-79 |

Стали легированные и высоколегированные. Методы определения селена. |

|

44. ГОСТ 12364-84 |

Стали легированные и высоколегированные. Методы определения церия. |

|

45. ГОСТ 12365-84 |

Стали легированные и высоколегированные. Методы определения циркония. |

|

46. ГОСТ 14019-80 |

Металлы и сплавы. Методы испытаний на изгиб. |

|

47. ГОСТ 14249-80 |

Сосуды и аппараты. Нормы и методы расчета на прочность. |

|

46. ГОСТ 17374-83 |

Детали трубопроводов стальные бесшовные приварные на Ру ≤ 10 МПа (≤ 100 кгс/см2). Типы и основные параметры. |

|

47. гост 17375-83 |

Детали трубопроводов стальные бесшовные приварные на Ру ≤ 10 МПа (≤ 100 кгс/см2). Отводы кругоизогнутые. Конструкция и размеры. |

|

48. гост 17376-83 |

Детали трубопроводов стальные бесшовные приварные на Ру ≤ 10 МПа (≤ 100 кгс/см2). Тройники. Конструкция и размеры. |

|

49. гост 17380-83 |

Детали трубопроводов стальные бесшовные приварные на Ру ≤ 10 МПа (≤ 100 кгс/см2). Технические условия. |

|

50. гост 20072-74 |

Сталь теплоустойчивая. |

|

51. гост 8695-75 |

Трубы. Метод испытания на сплющивание. |

|

52. ОСТ 26-1379-76 |

Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений, химнефтеаппаратуры. |

|

53. ост 26-02-706-72 |

Допускаемые напряжения при расчете сосудов и аппаратов, в которых обрабатываются, хранятся и транспортируются взрыво- и пожароопасные продукты и сильнодействующие ядовитые вещества (СДЯВ) (миннефтехиммаш СССР, 1973г.). |

|

54. СН 375-67 |

Инструкция по методам контроля, применяемым при проверке качества сварных соединений стальных конструкций и трубопроводов (Госстрой СССР, 1967г.). |

|

55. РТМ 320-79 |

Сварка ручная и автоматическая химнефтеаппаратуры из теплоустойчивых хромомолибдeновых низколегированных сталей типа I2XM. (Миннефтемаш, I980). |

|

56. РТМ 26-17-034-84 |

Сварка автоматическая и ручная химнефтеаппаратуры из высоколегированных хромоникелевых и хромоникельмолибденовых коррозионностойких сталей (Миннефтехиммаш, 1965г.). |

|

57. МРТУ I4-4-2I-67 |

Трубы бесшовные из легированной стали 12Х1МФ. |

|

58. МРТУ I4-1-27-69 |

Трубы и стали 15Х5М-У. |

|

|

Трубы из стати 15Х5М-У. |

|

60. ТУ 37-73 |

Временные технические требования на поставку и монтаж безретурбенных продуктовых змеевиков для трубчатых печей (Ленинград, 1973). |

|

61. Технические указания - регламент по эксплуатации оборудования установок каталитического риформинга и гидроочистки, работающего в водородосодержащих средах, (Взамен временных технических указаний 1972г.) Главнефтехиммаш 1983г. |

|

|

62. Инструкция по карбидному анализу сталей. (ВНИКТИнефгехимоборудование Волгоград, I981г. 11 с). |

|

|

63. Инструкция по техническому надзору, методам ревизии и отбраковке оборудования нефтеперерабатывающих и нефтехимических производств, ИТН-77 (НВФ ГрозНИИ, 1978 г.). |

|

|

64. Технологическая инструкция по сварке трубопроводов и печных змеевиков из теплоустойчивых хромомолибденовых сталей без термической обработки сварных соединений при изготовлении, монтаже и ремонте нефтеперерабатывающих и нефтехимических установок, Волгоград, 1981. |

|

|

65. Инструкция на сборку и сварку змеевиков трубчатых печей. (ВНИИПТХимнефтеаппаратура, 1977 г.). |

|

|

66. Инструкций по проведению цветного металлоконтроля на предприятиях Миннефтехимпрома 18-03 ИК-74 (НВФ ГрозНИИ). |

|

|

67. Инструкция по ультразвуковому контролю сварных соединений и толщинометрии аппаратов и трубопроводов на предприятиях Главнефтехимпереработки (Главнефтехимпереработка. 1972г.). |

|

|

68. СН 204-62 Технические указания на монтаж трубчатых печей. (ГОССТРОЙ СССР 1962г.). |

|

|

69. СНиП Ш-Г 9-62. "Технологические трубопроводы. Правила производства и приемки работ". (ГОССТРОЙ СССР, 1967). |

|

|

70. ГОСТ 20560-81 (ст. СЭВ 487-77) - Стали легированные и высоколегированные. Обшие требования к методам анализа. |

|

|

71. ГОСТ 7565-81 (СT СЗВ 466-77) - Чугун, сталь и сплавы. Метод отбора проб для определения химического состава. |

|

|

72. РТМ 26-02-67-84. Методика расчета на прочность элементов печей, работающих под давлением (Союзнефтехиммаш, 1983г.). |

|