ГОСТ 18297-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРИБОРЫ

САНИТАРНО-ТЕХНИЧЕСКИЕ

ЧУГУННЫЕ ЭМАЛИРОВАННЫЕ

Технические условия

Межгосударственная

научно-техническая комиссия

по стандартизации, техническому нормированию

и сертификации в строительстве (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН Научно-исследовательским институтом санитарной техники (НИИсантехники) Российской Федерации

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 11 декабря 1996 г.

За принятие проголосовали:

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Белоруссия |

Минстрой архитектуры Республики Белоруссия |

|

Республика Казахстан |

Минстрой Республики Казахстан |

|

Кыргызская Республика |

Минстрой Кыргызской Республики |

|

Республика Молдова |

Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова |

|

Российская Федерация |

Минстрой России |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

|

Украина |

Госкомградостроительства Украины |

3 ВЗАМЕН ГОСТ 18297-80, ГОСТ 1154-80, ГОСТ 7506-83, ГОСТ 10161-83, ГОСТ 4.213-80, СТ СЭВ 1315-78

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 ноября 1997 г. Постановлением Госстроя России от 11 сентября 1997 г. № 18-53

ГОСТ 18297-96

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРИБОРЫ САНИТАРНО-ТЕХНИЧЕСКИЕ

ЧУГУННЫЕ ЭМАЛИРОВАННЫЕ

Технические условия

ENAMELLED

CAST-IRON

SANITARY APPLIANCES.

Specifications

Дата введения 1997-11-01

1 Область применения

Настоящий стандарт распространяется на санитарно-технические чугунные эмалированные приборы (далее - приборы): ванны, душевые поддоны, мойки, устанавливаемые в зданиях различного назначения.

Стандарт не распространяется на приборы специального назначения, подвергаемые воздействию морской или минеральной воды, а также других агрессивных сред.

Обязательные требования к качеству продукции изложены в 4.2-4.9, 5.2.1-5.2.16.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16523-89 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

3 Термины и определения

В настоящем стандарте применяют следующие термины и определения.

Булавочные уколы - углубления в виде точки на поверхности эмали.

Пузыри без обнажения металла размером до 1 мм - небольшое полое вздутие эмали.

Волосные линии - тонкие трещины эмали.

Прогары - углубление на поверхности изделия, образующееся вследствие сгорания инородного тела.

4 Классификация и основные размеры

4.1 По своему функциональному назначению приборы подразделяют на ванны, душевые поддоны и мойки.

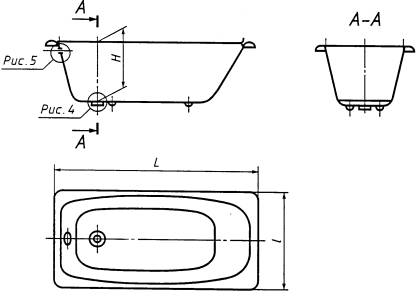

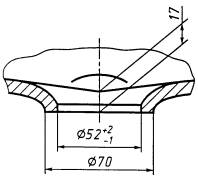

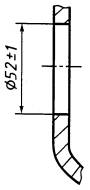

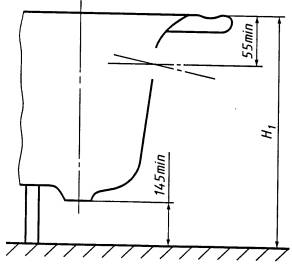

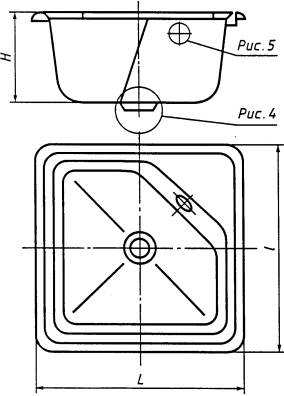

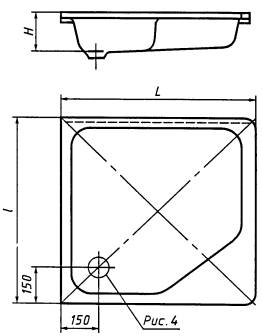

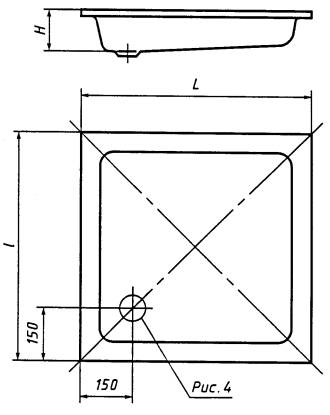

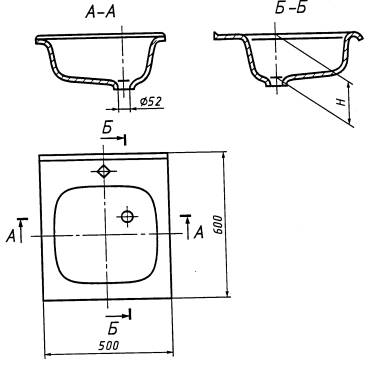

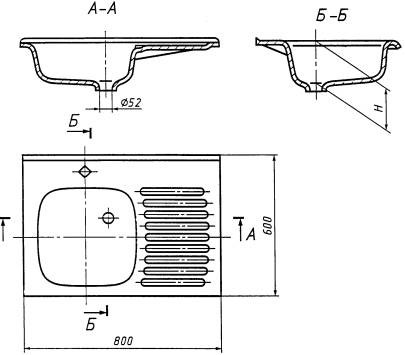

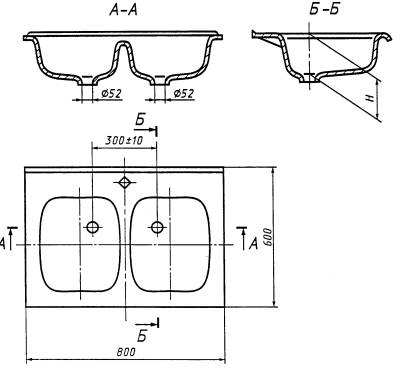

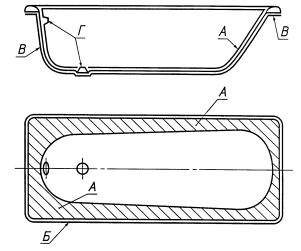

4.2 Типы и основные размеры ванн, душевых поддонов и моек должны соответствовать указанным на рисунках 1 - 10 и в таблице 1.

Таблица 1 В миллиметрах

|

Длина L |

Ширина l |

Глубина Н, не менее |

Высота Н1, не более |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|||

|

Ванны |

||||||

|

ВЧ-1500 ВЧ-1600 |

1500 1600 |

±5 |

700 |

±5 |

|

|

|

ВЧ-1700 ВЧП-1700 |

1700 1700 |

±5 |

750 |

±5 |

400 |

630 |

|

Поддоны |

||||||

|

ПДЧм-800 ПДЧма-800 ПДЧг-800 |

800 800 800 |

±5 |

800 800 800 |

+5 |

150 150 350 |

350 350 550 |

|

Мойки |

||||||

|

МЧ МЧп МЧ2 |

500 800 800 |

±5 |

600 |

±5 |

140 |

- |

|

Примечание - В обозначении типа прибора буквы и цифры обозначают: В - ванна, Ч - чугунная, П - с подлокотниками, ПД поддон, м - мелкий, а - вариант исполнения, г - глубокий, М - мойка, п - со сливной полкой, 2 - мойка с двумя чашами |

||||||

1 - см. рис. 4; 2 - см. рис. 5

Рисунок 1 - Ванна чугунная эмалированная

1 - см. рис. 4; 2 - см. рис. 5

Рисунок 2 - Поддон душевой чугунный эмалированный глубокий

ПДЧм

ПДЧма

Рисунок 3 - Поддон душевой чугунный эмалированный мелкий

Рисунок 4 - Отверстие для выпуска

Рисунок 5 - Отверстие для перелива

Рисунок 6 - Установочные размеры ванны и поддона

Рисунок 7 - Мойка чугунная эмалированная с одной чашей

Рисунок 8 - Мойка чугунная эмалированная со сливной полкой

Рисунок 9 - Мойка чугунная эмалированная с двумя чашами

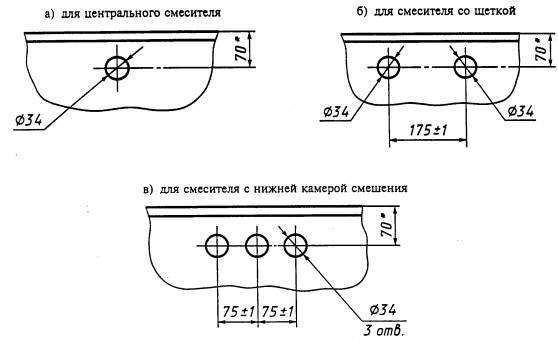

4.5 Размеры и расположение отверстий в мойках для установки смесителей должны соответствовать указанным на рисунке 10 с отклонениями ±1 мм.

По требованию потребителя мойки могут изготовляться без отверстий для смесителей.

4.6 Расстояние между центрами отверстий для установки водосливной арматуры моек с двумя чашами должно быть (300±10) мм.

4.7 Ванны и душевые поддоны должны устанавливаться на опоры (ножки, подставки или др. приспособления), которые должны обеспечивать расстояние от пола до нижней кромки отверстия для выпуска не менее 145 мм (рисунок 6).

4.10 Конструкция приборов принимается по рабочим чертежам.

4.11 Условное обозначение приборов в технической документации и при заказе должно состоять из: слова, обозначающего вид прибора (ванна, душевой поддон, мойка), обозначения типа прибора и обозначения настоящего стандарта.

* Размеры справочные.

Рисунок 10 - Расположение и размеры отверстий на мойках для водоразборной арматуры

Для моек после обозначения типа прибора указывают буквы: Ц для моек с отверстиями для установки центрального смесителя, Щ - для моек с отверстиями для установки смесителя со щеткой (в случае применения смесителя с нижним присоединением шланга щетки), Р - для моек с отверстиями для установки смесителя с подводками в раздельных отверстиях, Бо - для моек без отверстия под смеситель, Л - для моек типов МЧп, изготовленных в левом исполнении (чаша расположена слева при взгляде на мойку спереди), К - для моек, устанавливаемых на кронштейнах, Ш - для моек, устанавливаемых на кухонных столах.

Пример условного обозначения ванны чугунной эмалированной длиной 1700 мм с подлокотниками:

Ванна ВЧП-170 ГОСТ 18297-96

То же, мойки чугунной с одной чашей, с отверстиями для смесителя со щеткой, для установки на кронштейнах:

Мойка МЧЩК ГОСТ 18297-96.

5 Технические требования

5.1 Приборы следует изготовлять в соответствии с требованиями настоящего стандарта, конструкторской и технологической документации, утвержденной предприятием-изготовителем.

При разработке конструкторской и технологической документации на изделия конкретных видов необходимо применять показатели качества, указанные в приложении А.

5.2 Характеристики

5.2.2 Поверхности приборов подразделяют на функциональную (А), видимую (Б), невидимую наружную (В) и монтажную (Г), указанные в приложении Б.

Эмалевое покрытие поверхностей А и Б моек кроме того должно быть химически стойким к кислотам.

Коэффициент диффузного отражения эмалевого покрытия должен быть не менее 80 %.

Блеск поверхности эмалевого покрытия приборов должен быть не менее 45 %.

5.2.6 В зависимости от показателей внешнего вида, качества эмалевого покрытия поверхностей А и Б приборы подразделяют на сорта: первый, второй и третий в соответствии с таблицей 2.

Сортность приборов принимают по качеству эмалевого покрытия поверхностей А и Б по низшей из оценок.

Таблица 2

|

Нормы на 1 м2 эмалированной поверхности прибора |

|||

|

первого сорта |

второго сорта |

третьего сорта |

|

|

Темные разрозненные точки диаметром от 1 до 2 мм |

Не допускаются в количестве более: |

||

|

2 |

4 |

8 |

|

|

Местное просвечивание грунтовой эмали на выступах и бортах |

Не допускается общей площадью более, см2: |

||

|

5 |

10 |

20 |

|

|

Булавочные уколы размером до 2 мм |

Не допускаются в количестве более: |

||

|

2 |

4 |

8 |

|

|

Пузыри без обнажения металла размером до 2 мм |

Не допускаются в количестве более: |

||

|

- |

4 |

6 |

|

|

Обнажение грунтовой эмали размером до 15 мм(только для ванн) |

Не допускается общей площадью более, см2: |

||

|

- |

2 |

3 |

|

|

Волосные линии заплавленные |

Не допускаются |

Допускаются малозаметные |

|

|

Прогары |

Не допускаются |

||

|

Наплывы эмали |

Не допускаются |

||

5.2.7 Поверхность В приборов должна быть покрыта силикатной грунтовой эмалью или иметь лакокрасочное покрытие, соответствующее условиям эксплуатации не ниже ТЗ по ГОСТ 9.104.

Допускаются участки, покрытые белой или цветной эмалью, применяемой для нанесения на поверхности А и Б приборов.

5.2.9 Эмалевое покрытие поверхности Г приборов должно быть ровным, без наплывов эмали.

5.2.13 Ванны и поддоны должны иметь уравнитель электрических потенциалов для соединения корпуса с металлической водопроводной трубой. Длину проводника уравнителя электрических потенциалов указывают при заказе, при отсутствии указаний проводник изготовляют длиной 700 мм в соответствии с приложением В.

5.2.14 Уравнитель электрических потенциалов должен иметь защитное покрытие, соответствующее условиям эксплуатации категории 4.2 по ГОСТ 15150.

5.3 Требования к сырью, материалам и комплектующим изделиям

5.3.1 Приборы должны изготовляться из серого чугуна марки СЧ10 или СЧ15 по ГОСТ 1412.

5.3.2 Ножки к ваннам отливают из чугуна тех же марок, что и ванны.

5.3.3 Чеки для крепления ножек должны изготовляться из стали марок Ст3 по ГОСТ 380 или более высокого качества.

5.4.1 Приборы должны поставляться предприятием-изготовителем комплектно.

5.4.2 В состав комплекта ванн и душевых поддонов входят: ванна или поддон, опоры (подставки или ножки и детали их крепления), уравнитель электрических потенциалов (в комплекте), водосливная арматура.

5.4.3 В состав комплекта моек входят: мойка, водосливная арматура, водоразборная арматура.

Мойки, заказываемые для установки на кронштейнах, по требованию потребителя должны комплектоваться кронштейнами и деталями крепления.

5.4.4 По согласованию потребителя и изготовителя приборы могут поставляться частично или полностью без комплектующих изделий.

5.4.5 Приборы, отгружаемые потребителю в одной транспортной единице по одному сопроводительному документу, должны сопровождаться паспортом и инструкцией по монтажу и эксплуатации.

5.4.6 В паспорте должны быть указаны:

- наименование предприятия-изготовителя, его товарный знак и адрес;

- условное обозначение прибора;

- комплектность;

- гарантии предприятия-изготовителя;

- дата выпуска или отгрузки;

- штамп ОТК.

5.4.7 Допускается совмещать паспорт с инструкцией по монтажу и эксплуатации.

5.4.8 При поставке в торговую сеть паспорт должен прикладываться к каждому прибору.

5.5.1 На наружной поверхности прибора должны быть нанесены цветной эмалью или несмываемой водой краской товарный знак предприятия-изготовителя, сорт и дата выпуска.

5.5.2 Маркировка должна быть четкой, сохраняющейся в течение всего срока службы приборов.

5.5.3 Место и способ нанесения маркировки определяет предприятие-изготовитель.

5.5.4 Упакованные изделия должны иметь транспортную маркировку в соответствии с ГОСТ 14192.

5.6.1 Приборы должны быть упакованы поштучно или пакетами. Количество приборов в пакете устанавливается по согласованию предприятия-изготовителя с потребителем.

При поштучной упаковке приборов по верху их бортов должна быть наложена деревянная рама, скрепленная стальной упаковочной лентой или проволокой с двумя поперечными планками, подложенными под нижние стороны поперечных бортов.

При упаковке приборов пакетами между приборами должны быть проложены деревянные, картонные или изготовленные из других мягких материалов прокладки, обеспечивающие зазор между приборами не менее 5 мм. Пакет заключают в деревянную обрешетку и скрепляют стальной лентой или уголками.

5.6.2 Упаковка приборов может производиться иными способами, обеспечивающими их сохранность при транспортировании и хранении.

5.6.3 Смесители, водосливную арматуру и другие комплектующие упаковывают в соответствии с требованиями нормативно-технической документации на эти изделия.

6 Правила приемки

6.1 Приборы принимают партиями. В состав партии входят приборы одного типа. Объем партии устанавливается предприятием-изготовителем в объеме сменной выработки, но не более 500 шт.

6.2 Приборы должны быть приняты техническим контролем предприятия-изготовителя.

6.3 Для проверки соответствия приборов требованиям настоящего стандарта должны проводиться приемосдаточные, периодические и типовые испытания.

6.4 Приемосдаточные испытания

6.4.1 При приемосдаточных испытаниях каждый прибор проверяют на соответствие требованиям 4.3, 4.8, 5.2.1, 5.2.6 (таблица 2), п. 5.2.7, 5.2.9, 5.2.14, 5.2.16, 5.3-5.6.

6.4.2 Проверке на соответствие требованиям 4.2, 4.4-4.7, 5.2.3-5.2.5, 5.2.8, 5.2.10-5.2.13, 5.2.15 подвергают 1 % от количества приборов каждой партии, но не менее трех приборов.

6.4.3 Проверке на соответствие требованиям 5.3 подвергают каждую партию материала, поступившую на предприятие-изготовитель.

6.4.4 Проверке на соответствие требованиям 5.4-5.6 подвергают партию приборов, подготовленную к отправке и поставляемую по одному сопроводительному документу. Проверку проводят не реже одного раза в квартал.

6.4.5 При получении неудовлетворительных результатов проверки хотя бы по одному показателю, проводят повторный контроль по этому показателю удвоенного количества изделий, отбирая их от той же партии.

В случае неудовлетворительных результатов повторного контроля партию приборов бракуют или же проводят проверку каждого прибора с контролем показателей, по которым при повторной проверке были получены неудовлетворительные результаты.

6.5 Периодические испытания проводят на соответствие всем требованиям настоящего стандарта.

Проверке подвергают не менее трех приборов, прошедших приемосдаточные испытания, не реже одного раза в год.

6.6 Типовые испытания проводят с целью определения эффективности и целесообразности предполагаемых изменений конструкций и технологии изготовления, которые могут повлиять на технические характеристики продукции.

Типовые испытания проводят на образцах приборов, в конструкцию которых внесены изменения. Виды и объем испытаний определяет организация-разработчик.

7 Методы испытаний

7.1 Внешний вид и качество поверхностей приборов (п. 5.2.1, 5.2.6, таблица 2, п. 5.2.7, 5.2.9, 5.2.13, 5.2.14, 5.2.16, 5.5, 5.6) проверяют визуально, без применения увеличительных приборов, при естественном или искусственном освещении, с расстояния 0,7 м и при освещенности не менее 200 лк.

7.2 Размеры приборов и допуски (п. 4.2, 4.4-4.7, 4.10, 5.2.10, 5.2.15) определяют универсальными или специальными средствами измерений, обеспечивающими необходимую точность измерений (металлической линейкой, штангенрейсмасом, высотомером), или шаблонами.

7.3 Термическую стойкость эмалевого покрытия приборов (п. 5.2.3) определяют путем четырехкратного обливания внутренней поверхности прибора попеременно холодной и горячей водой, нагретой до температуры (363±5) К [(90±5) °С]. Разность между температурой холодной и горячей воды должна быть не менее 70 К (70 °С). Продолжительность каждой поливки должна быть не менее 30 с и расход воды не менее 0,1 л/с.

Проверку термической стойкости эмалевого покрытия допускается проводить путем четырехкратного попеременного погружения прибора в холодную и горячую воду с указанными выше температурой и продолжительностью.

Эмалевое покрытие считают термически стойким, если при осмотре в нем после испытания не будут обнаружены отколы или трещины.

7.4 Проверка химической стойкости эмалевого покрытия к щелочам (п. 5.2.3)

7.4.1 Средства контроля и вспомогательные материалы

Безводный углекислый натрий (сода кальцинированная техническая), 10 %-ный раствор.

Порошок графита или порошок двуокиси марганца.

Секундомер.

Мягкая хлопчатобумажная ткань.

7.4.2 Порядок проведения контроля

Заполняют объем одного из углов наклоненного прибора 2 л раствора безводного углекислого натрия и выдерживают в течение 20 мин. После чего раствор удаляют, поверхность, подвергшуюся его воздействию, протирают насухо мягкой хлопчатобумажной тканью и затем в нее втирают порошок графита или двуокиси марганца.

После удаления порошка испытанную поверхность подвергают визуальному осмотру при естественном свете.

Испытание проводят при температуре окружающего воздуха не ниже 288 К (15 °С).

7.4.3 Правила определения результатов испытаний

Эмалевое покрытие считают химически стойким к щелочам, если на нем не будет обнаружено заметного потемнения.

7.5 Проверка химической стойкости эмалевого покрытия моек к кислотам (5.2.3)

7.5.1 Средства контроля и вспомогательные материалы

Спирт или ацетон.

Секундомер.

Уксусная кислота, 10 %-ный раствор.

Лабораторная капельница.

Фильтровальная бумага диаметром 40 мм.

Карандаш марки ТМ.

Мягкая хлопчатобумажная ткань.

7.5.2 Порядок проведения контроля

На ровный горизонтальный участок эмалированной поверхности прибора, очищенный спиртом или ацетоном, кладут фильтровальную бумагу, на которую при помощи капельницы наносят раствор уксусной кислоты в количестве, необходимом для полного смачивания бумаги, и выдерживают в течение 1 ч. После этого фильтровальную бумагу удаляют, участок испытанной поверхности промывают проточной водой, протирают и тщательно высушивают.

Затем на него карандашом наносят (без нажима) штриховку с просветом между линиями не более 1 мм. Штриховку удаляют чистой тканью без нажима.

Испытание проводят при температуре окружающего воздуха не ниже 288 К (15 °С).

7.5.3 Правила определения результатов испытаний

Эмалевое покрытие считают химически стойким к кислотам, если на нем не останется следов карандаша.

7.6 Проверка стойкости эмалированной поверхности приборов к истиранию (п. 5.2.3)

7.6.1 Средства контроля и вспомогательные материалы

Порошок № 6 (полевой шпат) по шкале твердости Мооса с частицами, которые проходят сквозь сито с 320 отверстиями в 1 см2 (сетка № 04 по ГОСТ 6613) и задерживаются ситом с 445 отверстиями в 1 см2 (сетка № 0315 по ГОСТ 6613).

Стальной груз массой, обеспечивающей удельное давление 0,025 МПа (0,25 кгс/см2).

Мягкая хлопчатобумажная ткань.

Лупа, обеспечивающая не менее чем трехкратное увеличение.

7.6.2 Порядок проведения контроля

На испытуемую поверхность прибора площадью не менее 4 см2 насыпают порошок ровным слоем толщиной 1,5-2,0 мм, накрывают его тканью и на нее устанавливают груз. Затем груз без нажима перемещают 10 раз возвратно-поступательным движением вместе с тканью на длину 10 м. После этого груз и ткань снимают, порошок удаляют и при помощи лупы исследуют испытанную поверхность.

7.6.3 Правила определения результатов испытаний

Эмалевое покрытие считают стойким к истиранию, если на его поверхности не будет обнаружено царапин.

7.7 Устойчивость эмалированной поверхности к воздействию красящих веществ (п. 5.2.3)

7.7.1 Средства контроля и вспомогательные материалы

Чернила, растворенные в воде в соотношении 1:50.

Хлопчатобумажная ткань.

7.7.2 Порядок проведения контроля

На внутреннюю поверхность приборов при помощи щетки или хлопчатобумажной ткани наносят тонкий слой раствора чернил. Через 2 мин красящее вещество удаляют хлопчатобумажной тканью с последующей промывкой поверхности водой.

7.7.3 Правила определения результатов испытаний

Эмалированную поверхность считают устойчивой к воздействию красящих веществ, если при сравнении с контрольным образцом на ней после испытания визуально не будет обнаружено следов краски.

7.8 Испытание на ударную прочность эмалевого покрытия функциональной поверхности приборов (п. 5.2.4)

7.8.1 Средства контроля и вспомогательные материалы

Стальной шарик массой 350 г.

Металлическая трубка длиной 175 мм, внутренним диаметром, обеспечивающим свободное перемещение стального шарика, или устройство с пружинным бойком, ударная поверхность которого должна быть сферической с радиусом, равным радиусу стального шарика, обеспечивающим энергию удара 0,6 Дж (0,06 кгс×м).

7.8.2 Порядок проведения контроля

Стальной шарик бросают с высоты 175 мм через металлическую трубку на проверяемую поверхность прибора перпендикулярно испытуемой поверхности.

Испытание (по одному удару шарика) проводят в трех местах: на дне, на одной из стенок и на борту прибора.

Допускается проводить испытание при помощи устройства с пружинным бойком с энергией удара 0,6 Дж (0,06 кгс×м).

7.8.3 Правила определения результатов испытаний

Эмалевое покрытие считают выдержавшим испытание, если на нем не появятся трещины или отколы.

7.9 Толщина эмалевого покрытия (п. 5.2.5)

7.9.1 Средства контроля и вспомогательные материалы

Толщиномер электромагнитного типа.

7.9.2 Порядок проведения контроля

Толщину эмалевого покрытия определяют при помощи толщиномера по методике, изложенной в инструкции по пользованию прибором, в пяти точках, равномерно расположенных на участке размером 50 ´ 50 мм.

7.9.3 Правила определения результатов испытаний

Неравномерность толщины покрытия H в процентах определяют по формуле

![]() , (1)

, (1)

где B - максимальная или минимальная толщина эмалевого покрытия на участке, мм;

Bср - среднее арифметическое значение, полученное по результатам замеров толщины эмалевого покрытия в пяти точках на выбранном участке, мм;

Bэ - толщина эмалевого покрытия, принимаемая для бортов и стенок равной 2,0 мм, для дна прибора - 2,5 мм.

7.10 Коэффициент диффузного отражения эмалевого покрытия (белизну) и блеск (п. 5.2.5) определяют при помощи фотоэлектрических приборов по методике, изложенной в инструкции по пользованию приборами.

7.11 Определение допуска плоскостности приборов (п. 5.2.10)

7.11.1 Средства контроля и вспомогательные материалы

Поверочная плита по ГОСТ 10905.

Набор щупов.

Линейка измерительная металлическая.

Индикатор рычажно-механического типа.

7.11.2 Порядок проведения контроля

На поверочной плите измеряют наибольший зазор между плитой и проверяемой поверхностью набором щупов.

Допускается проводить проверку плоскостности при помощи поверочной линейки и набора щупов. При этом максимальное значение зазора не должно превышать допустимое.

7.12 Определение прочности крепления и установки приборов на опорах (п. 5.2.11)

7.12.1 Средства контроля и вспомогательные материалы

Деревянная доска размером 200 ´ 300 мм и толщиной 40 мм.

Резина листовая размером 250 ´ 400 мм и толщиной 15 мм.

Набор грузов массой 300 кг.

7.12.2 Порядок проведения контроля

Устойчивость ванн и душевых поддонов, установленных на опоры, определяют при помощи нагрузки в 100 кг, приложенной к продольному борту прибора между опорами в любом месте вертикально вниз.

Прочность крепления ножек ванн при статической нагрузке определяют плавным нагружением дна ванны через деревянную доску и резиновую прокладку грузом до 300 кг в течение 10 мин.

7.12.3 Правила определения результатов испытаний

Прибор считают выдержавшим испытание, если он не будет опрокидываться или не будет обнаружено нарушений крепления петель и ножек, а также нарушения эмалевого покрытия на внутренней поверхности ванны.

7.13 Определение механической прочности приборов (п. 5.2.11)

7.13.1 Средства контроля и вспомогательные материалы

Деревянная доска из мягких пород дерева (липа, сосна) толщиной 30 мм, шириной 100 мм и длиной на 10 мм больше ширины прибора.

То же, длиной не более длины борта прибора.

Гидропресс рычажного типа.

Манометр технический с диапазоном измерений 0-2,5 МПа, кл. 2.5, цена деления 0,05 МПа.

Динамометрический ключ.

Лупа, обеспечивающая четырехкратное увеличение.

7.13.2 Порядок проведения контроля

а) Определение прочности приборов на действие симметрично приложенной нагрузки

Постоянно в течение 10 мин прикладывают нагрузку в 100 кг при помощи гидропресса на середину доски, положенной на верхнюю плоскость боковой стенки прибора на расстоянии не более 20 мм от передней кромки борта.

б) Определение прочности приборов при действии нагрузки, приложенной к боковой стенке прибора

Постепенно в течение 10 мин прикладывают нагрузку в 100 кг при помощи гидропресса на продольную ось доски, положенной на боковой борт прибора вровень с его кромкой. При этом расстояние от привалочной плоскости до точки приложения усилия должно быть в 1,5 раза меньше, чем при испытаниях на симметрично приложенную нагрузку.

7.13.3 Правила определения результатов испытаний

Приборы считают выдержавшими испытание если:

- после проверки габаритных и присоединительных размеров не обнаружено отклонений, выходящих за пределы допусков;

- после проверки при осмотре с помощью лупы четырехкратного увеличения не обнаружено цека, отколов, трещин, дефектов деталей крепления приборов (деформации крепежных деталей, срыв резьбы, выдавливание прокладок).

7.14 Определение горизонтальности бортов и высоты установки ванн и душевых поддонов на опорах (п. 4.7, 5.2.11)

Прибор, смонтированный на опорах, устанавливают на поверочной плите, после чего замеряют расстояние от плоскости поверочной плиты до верха борта ванны в четырех точках по углам ванны. При этом разница между максимальной и минимальной из полученных значений не должна превышать 4 мм.

7.15 Контроль уклона дна к отверстию для выпуска (п. 5.2.12) проводят частичным заполнением прибора не менее 10 л воды.

После слива в приборе не должна оставаться вода.

7.16 Контроль применяемых материалов (п. 5.3) осуществляют по сопроводительной документации на материалы при входном контроле или путем лабораторных анализов.

8 Транспортирование и хранение

8.1 Приборы следует перевозить крытым транспортом любого вида согласно правилам перевозки грузов, действующим на данном виде транспорта.

8.2 При транспортировании изделий в районы Крайнего Севера и в труднодоступные районы тара и упаковка должны соответствовать ГОСТ 15846.

8.3 Приборы должны храниться в закрытом помещении или под навесом, исключающим возможность попадания на них атмосферных осадков.

9 Указания по монтажу и эксплуатации

9.1 Сведения по монтажу и эксплуатации должны быть изложены в эксплуатационной документации (паспорте).

9.2 Присоединять уравнитель электрических потенциалов необходимо при монтаже ванны.

10 Гарантии изготовителя

10.1 Предприятие-изготовитель должно гарантировать соответствие приборов требованиям настоящего стандарта, стандартов или технических условий на приборы конкретных типов при соблюдении условий транспортирования и хранения, установленных настоящим стандартом.

10.2 Гарантийный срок эксплуатации приборов - полтора года со дня сдачи объекта в эксплуатацию или продажи (при реализации приборов через розничную сеть), но не более двух лет со дня их отгрузки предприятием-изготовителем.

ПРИЛОЖЕНИЕ А

(обязательное)

Номенклатура показателей качества санитарно-технических чугунных эмалированных приборов

1 Термическая стойкость покрытия, цикл.

2 Химическая стойкость покрытия, цикл.

3 Стойкость покрытия к истиранию, цикл.

4 Ударная прочность покрытия, Дж (кгс м).

5 Механическая прочность прибора, Н (кгс).

6 Присоединительные размеры, мм.

7 Габаритные размеры, отклонение от них: В, Н, L, мм, %.

8 Отклонение от плоскостности, мм.

9 Высота от пола до верха прибора Н1, мм.

10 Показатели внешнего вида, шт., мм, %.

11 Коэффициент диффузного отражения (белизна).

12 Блеск.

ПРИЛОЖЕНИЕ Б

(обязательное)

РАСПРЕДЕЛЕНИЕ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ЭМАЛИРОВАННЫХ ПРИБОРОВ НА ПРИМЕРЕ ВАННЫ ПО НАЗНАЧЕНИЮ, УСЛОВИЯМ МОНТАЖА И ЭКСПЛУАТАЦИИ

Рисунок Б1

А - функциональная поверхность;

Б - наружная поверхность, видимая после монтажа;

В - наружная поверхность, не видимая после монтажа;

Г - монтажная поверхность, перекрываемая водосливной или водоразборной арматурой

ПРИЛОЖЕНИЕ В

(обязательное)

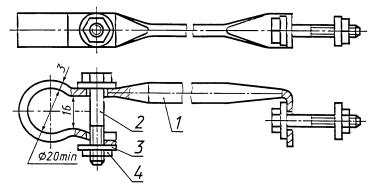

УРАВНИТЕЛЬ ЭЛЕКТРИЧЕСКИХ ПОТЕНЦИАЛОВ МЕЖДУ КОРПУСОМ ВАННЫ И ВОДОПРОВОДНОЙ ТРУБОЙ

Рисунок В1

Таблица В1

|

№ детали |

Наименование детали |

Количество |

Материал |

|

1 |

Проводник |

1 |

Проволока стальная диаметром не менее 5 мм по ГОСТ 3282 или лента стальная по ГОСТ 503 или ГОСТ 16523 толщиной не менее 2 мм2 и сечением не менее 24 мм2 |

|

2 |

2 Болт М6-6g ´5.58.019 по ГОСТ 7798 |

2 |

Сталь марки не ниже 10 по ГОСТ 1050 |

|

3 |

Шайба 6.01.08кп019 по ГОСТ 11371 |

4 |

То же |

|

4 |

Гайка М6-6Н.5.019 2 по ГОСТ 5915 |

2 |

То же |

СОДЕРЖАНИЕ