ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

СО 100% ГОСУДАРСТВЕННЫМ КАПИТАЛОМ

«КОНСТРУКТОРСКО - ТЕХНОЛОГИЧЕСКОЕ БЮРО

БЕТОНА И ЖЕЛЕЗОБЕТОНА»

ОАО «КТБ ЖБ»

СТАНДАРТ ОРГАНИЗАЦИИ

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

СТО 02495307-002-2008

Москва

Предисловие

Цели и задачи разработки,

использования стандартов организаций в РФ установлены Федеральным законом от 27

декабря

Сведения о стандарте

1. РАЗРАБОТАН И ВНЕСЕН ОАО "Конструкторско-технологическое бюро бетона и железобетона". (Генеральный директор канд. техн. наук А.Н. Давидюк, гл. инженер Е.С. Фискинд, руководитель темы, канд. техн. наук Ю.В. Арефьев, Е.Н. Бондарец, О.С. Черепанова при участии Научно-учебного центра "Сварка и контроль" МГТУ им. Н.Э. Баумана, канд. техн. наук Е.М. Комов)

2. РЕКОМЕНДОВАН К ПРИМЕНЕНИЮ

Научно-техническим Советом ОАО "КТБ ЖБ" (протокол № 4 от 18 февраля

3. УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ приказом генерального директора ОАО "КТБ ЖБ" от 28 марта 2008г., № 10-к

4. ВВЕДЕН впервые

Содержание

ВВЕДЕНИЕ

Стыковое сварное соединение арматурных стержней на стальной скобе-накладке является наиболее распространенным в современных монолитных и железобетонных конструкциях. Однако, даже качественные по внешним признакам сварные соединения из-за отсутствия опыта у сварщика по сварке таких соединении могут иметь внутренние дефекты (несплавление, зашлаковка), величина которых может достигать 70% площади стыкового соединения.

Такие дефекты обнаруживаются, главным образом, ультразвуковой дефектоскопией, проведение которой регламентировано одним документом. "Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки". ГОСТ 23858-79.

Этот нормативный документ устарел, особенно, в части оборудования, используемого для ультразвукового контроля.

Настоящий стандарт дополняет ГОСТ 23858-79 новыми типами дефектоскопов, новой методикой ультразвукового контроля сварных стыковых соединений стержней арматуры, расширяет область применения ГОСТ 23858-79, распространяя его действие на сварные соединения новых арматурных сталей А400С, А500С по СТО АСЧМ 7-93 и ГОСТ Р 52544-2006.

|

СТАНДАРТ ОРГАНИЗАЦИИ |

|

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ ULTRASONIC INSPECTION OF WELDED REBARS CONNECTIONS OF REINFORCED CONCRETE STRUCTURES |

1. Область применения

1.1. Настоящий стандарт распространяется на организацию и проведение приёмочного ультразвукового контроля сварных стыковых соединений арматуры, выполняемых электродуговой сваркой по ГОСТ 14098-91, ГОСТ Р 52544-2006, в строительных железобетонных конструкциях.

1.2. Для сварных стыковых

соединений стержней диаметром

1.3. Ультразвуковому контролю подлежат только сварные соединения, принятые на основе результатов контроля внешним осмотром и измерениями на их соответствие требованиям ГОСТ 14098-91, ГОСТ 10922-90, ГОСТ Р 52544-2006.

1.4. Стандарт не распространяется на приёмочный ультразвуковой контроль тавровых соединения арматуры, а также строительных металлоконструкций и технологических трубопроводов.

2. Назначение метода

2.1. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне стыковых соединений арматуры трещин, непроваров, несплавлений, пор, шлаковых включений без расшифровки характера дефектов (ГОСТ 23868-79).

2.2. Величина потерь энергии при ультразвуковом контроле сварных стыковых соединений арматуры зависит, главным образом, от геометрических параметров профиля арматуры: высоты профиля, ширины ребра, шага и рисунка профиля. В зависимости от величины этих параметров амплитуда сигналов при вводе уменьшается в 3 - 4 раза, при приеме - в 1,5 -2 раза и при отражении от донной поверхности - в 2 раза. Суммарная величина потерь может достигать 30 db, поэтому при ультразвуковом контроле стыковых соединений арматуры исключается применение методов отражения (эхо-метода), но достаточно эффективно использование методов СТО 02495307-002-2008 прохождения - теневого или зеркально-теневого.

2.3. Ультразвуковой контроль теневым методом применяют для стыковых сварных соединений арматуры, выполненных в инвентарных, съемных формах или без дополнительных формующих элементов (рис. 1), контроль зеркально-теневым методом - для сварных соединений, выполненных на остающейся скобе-накладке или в комбинированных формующих и несущих элементах (рис. 2).

2.4. Фланговые сварные швы в стыковых соединениях арматуры, выполненных на стальных скобах-накладках, ультразвуковому контролю не подлежат.

2.5. Характеристикой качества сварного соединения служит разница величин амплитуд сигналов, измеренных на основном металле стержня арматуры и на контролируемом сварном соединении:

ΔА = Асв-А0(db),

где: ΔА - разница амплитуд сигналов;

А0 - величина амплитуды сигнала, измеренная на основном металле;

Асв - величина амплитуды сигнала, измеренная на контролируемом сварном соединении.

2.6. Ультразвуковой контроль может проводиться при температуре окружающего воздуха в пределах диапазона рабочих температур ультразвукового дефектоскопа. Диапазон рабочих температур указан в технических характеристиках дефектоскопов.

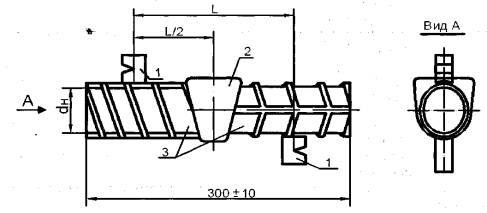

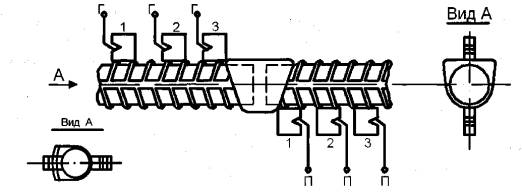

Рис. 1. Схема ультразвукового контроля сварного стыкового соединения арматурных стержней теневым методом.

1 - пьезоэлектрические преобразователи; 2 - сварной шов; 3 - арматурные стержни.

Рис. 2. Схема ультразвукового контроля сварного стыкового соединения арматурных стержней зеркально-теневым методом.

1 - пьезоэлектрический преобразователь-излучатель; 2 - стальная скоба-накладка; 3 - пьезоэлектрический преобразователь-приёмник; 4 - ход ультразвука

3. Список нормативных документов, использованных в данном стандарте организации

3.1. В настоящем стандарте использованы ссылки на следующие нормативные документы:

СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения.

СНиП 3.03.01-87. Несущие и ограждающие конструкции.

СП 52-101-2003. Бетонные и железобетонные конструкции без предварительного напряжения.

ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий.

ГОСТ 19521-74. Сварка металлов. Классификация.

ГОСТ 10884-94. Сталь арматурная термомеханически упрочнённая для железобетонных конструкций. Технические условия.

ГОСТ 5781-82. Сталь горячекатаная для армирования железобетонных конструкций. Технические условия.

ГОСТ Р 52544-2006. Прокат арматурный свариваемый периодического профиля классов А 500С и В 500С для армирования железобетонных конструкций. Технические условия.

ГОСТ 14098-91. Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры.

ГОСТ 10922-90. Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия.

ГОСТ 23858-79. Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приёмки.

ТСН 102-00. Территориально-строительные нормы г. Москва. Железобетонные конструкции с арматурой классов А 500С и А 400С.

РТМ 393-94. Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций.

ГОСТ 3242-79. Соединения сварные. Методы контроля качества.

ГОСТ 9466-95. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация размеры и общие технические требования.

ГОСТ 9467-95. Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия.

СТО АСЧМ 7-93. Прокат периодического профиля из арматурной стали. Технические условия.

4. Основные термины и определения

Термины и определения в настоящем стандарте соответствуют терминам и определениям, принятым в нормативных документах, которые перечислены в разделе 3.

5. Типы сварных соединений арматуры

5.1. В сварных стыковых соединениях арматуры по ГОСТ 14098-91, ГОСТ Р 52544-2006, выполняемых электродуговой сваркой, используются следующие типы соединений:

С5-Мф - ванная механизированная под флюсом в инвентарной форме.

С6-Мп - дуговая механизированная порошковой проволокой в инвентарной форме.

С7-Рв - ванная одноэлектродная под флюсом в инвентарной форме.

С8-Мф - ванная механизированная в инвентарной форме.

С9-Мп - дуговая механизированная порошковой проволокой в инвентарной форме.

С10-Рв - ванная одноэлектродная в инвентарной форме.

С14-Мп - дуговая механизированная порошковой проволокой на стальной скобе-накладке.

С15-Рс - ванно-шовная на стальной скобе-накладке.

С16-Мо - дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке.

С17-Мп - дуговая механизированная порошковой проволокой на стальной скобе-накладке.

С18-Мо - дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке.

С19-Рм - дуговая ручная многослойными швами на стальной скобе-накладке.

С20-Рм - дуговая ручная многослойными швами без стальной скобы-накладки.

С24-Мф - ванная механизированная под флюсом в комбинированных несущих и формующих элементах.

С25-Мп - дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах.

С26-Рс - ванная одноэлектродная в комбинированных несущих и формующих элементах.

С27-Мф - ванная механизированная в комбинированных несущих и формующих элементах.

С28-Мп - дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах.

С29-Рс - ванная одноэлектродная в комбинированных несущих и формующих элементах.

5.2. Качество всех вышеперечисленных типов сварных соединений арматуры проверяется внешним осмотром, измерениями и ультразвуковым контролем.

6. Оборудование, материалы и оснастка для ультразвукового контроля

6.1. Для контроля сварных стыковых соединений арматуры, которые перечислены в разделе 5, следует применять импульсные ультразвуковые дефектоскопы, обеспечивающие работу по раздельной схеме контроля и имеющие усиление не менее 100 db с шагом регулировки 1 db.

6.2. Марки ультразвуковых дефектоскопов отечественного и зарубежного производства, рекомендуемые для проведения ультразвукового контроля сварных соединений арматуры, представлены в Приложении 1.

6.3. Для настройки и контроля параметров ультразвукового дефектоскопа необходимо иметь комплект стандартных образцов по ГОСТ 14782-78 и образцы стержней арматуры различного диаметра.

6.4. Для ультразвукового контроля сварных соединений стержней арматуры должны применяться пьезоэлектрические преобразователи (ПЭП) типа П323 с углом ввода 65° и рабочей частотой 2,5 МГц.

6.5. Контактная поверхность ПЭП должна иметь цилиндрическую поверхность с радиусом равным половине диаметра контролируемых стержней арматуры. Притертые ПЭП допускается использовать для контроля сварных соединений арматуры с диаметром на два номера ниже номинального (притертого).

6.6. Рабочая поверхность ПЭП должна иметь чистоту не ниже Rz = 20 мкм по ГОСТ 2789-73.

6.7. В качестве смазки для обеспечения акустического контакта между ПЭП и арматурным стержнем следует применять специально приготовленные смеси. Состав некоторых контактных смазок, рекомендуемых к применению при проведении ультразвукового контроля сварных соединений арматуры, представлен в Приложении 2.

6.8. Контроль сварных стыковых соединений арматуры, выполненных в инвентарных формах* проводится теневым методом двумя преобразователями с применением механического устройства МУ-1 (ГОСТ 23858-79). Контроль сварных соединений арматуры, выполненных на остающейся скобе-накладке**, рекомендуется проводить с применением устройства "Маска" (механико-акустическая система контроля арматуры).

* или без дополнительных формующих элементов;

** или в комбинированных несущих и формующих элементах.

7. Устройство механико-акустической системы "Маска"

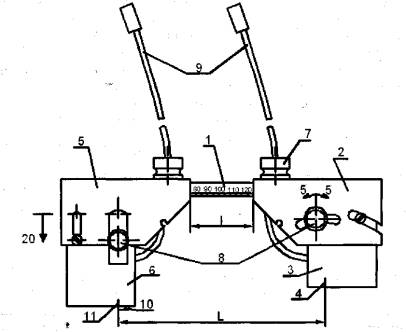

7.1. Система "Маска" состоит из двух частей, рис. 3:

- механическое устройство;

- акустическая система.

Рис. 3. Механико-акустическая система "Маска".

1 - жёсткая направляющая; 2 - подвижная направляющая; 3 - магнитный прижим; 4 - пьезоэлектрический преобразователь; 5 - подвижная направляющая; 6 - магнитный прижим; 7 - винт, фиксирующий расстояние между ПЭП; 8 - винт, фиксирующий вертикальную настройку; 9 - соединительные кабели с разъёмами; 10 - упор; 11 - пьезоэлектрический преобразователь.

7.2. Механическое устройство состоит из жесткой направляющей 1, подвижной (в горизонтальном направлении) направляющей 2, магнитного прижима 3, подвижной (в вертикальном направлении) направляющей 5, магнитного прижима 6.

7.3. Подвижная горизонтальная

направляющая может перемещаться по жесткой направляющей в пределах 80-

7.4. Винт 8 обеспечивает фиксацию вертикальной настройки направляющей 3, что обеспечивает возможность контроля сварных стыков, выполненных из арматуры разного диаметра.

7.5. Акустическая система состоит из двух ПЭП типа П323, излучающего и принимающего, закрепленных в магнитных прижимах 3 и 6. Магнитные прижимы обеспечивают постоянство усилия прижима ПЭП к поверхности контролируемых арматурных стержней.

7.6. ПЭП соединены высокочастотными кабелями и разъемами 9 с ультразвуковым дефектоскопом.

7.7. Система «Маска» обеспечивает в процессе проведения контроля:

- установку расстояния между ПЭП в зависимости от диаметров контролируемой арматуры;

- настройку положения ПЭП при контроле сварного соединения, выполненного из стержней различных диаметров;

- соосность ПЭП относительно друг друга и стержней арматуры;

- постоянное, независимое от оператора-дефектоскописта, усилие прижима ПЭП к стержням арматуры;

- возможность перемещения ПЭП вдоль и вокруг контролируемых стержней арматуры.

8. Подготовка к контролю

8.1. Перед проведением контроля сварные соединения должны быть очищены от брызг металла, шлака, отслаивающейся окалины, ржавчины, бетона и других загрязнений и должны пройти контроль внешним осмотром и измерениями по п. 1.3.

8.2. Образец основного металла подготовить для настройки ультразвукового дефектоскопа, нанеся риски для размещения ПЭП в случае контроля теневым методом, или, выставив требуемое расстояние между ПЭП системы «Маска» в случае контроля зеркально-теневым методом.

8.3. Установочные расстояния для ПЭП при контроле сварных соединений арматурных стержней одинакового диаметра представлены в таблице 1, разных диаметров - в таблице 2.

Таблица 1.

Расстояние между ПЭП при ультразвуковом контроле стыковых сварных соединений арматуры одинакового диаметра.

|

Тип сварного соединения |

Угол ввода град. |

Установочное

расстояние L± |

||||||

|

Номинальный диаметр арматуры, мм |

||||||||

|

20 |

22 |

25 |

28 |

32 |

36 |

40 |

||

|

Стыковое в инвентарной форме, горизонтальное |

65 |

85 |

85 |

90 |

95 |

100 |

105 |

110 |

|

Стыковое в инвентарной форме, вертикальное |

65 |

95 |

100 |

110 |

115 |

125 |

135 |

145 |

|

Стыковое на стальной скобе-накладке, горизонтальное и вертикальное |

65 |

85 |

95 |

105 |

120 |

135 |

155 |

170 |

Примечание: из-за отклонений геометрических

параметров арматуры при ее изготовлении от номинальных (в пределах допусков)

установочное расстояние может изменяться в пределах ±

Таблица 2.

Расстояние между ПЭП при ультразвуковом контроле стыковых сварных соединений арматуры различных диаметров.

|

Метод контроля |

Угол ввода град. |

Dh, мм |

Установочное

расстояние L± |

|||||

|

Номинальный диаметр арматуры, мм |

||||||||

|

22 |

25 |

28 |

32 |

36 |

40 |

|||

|

Зеркально-теневой |

65 |

20 |

85 |

90 |

95 |

100 |

105 |

110 |

|

22 |

|

95 |

100 |

105 |

110 |

115 |

||

|

25 |

|

|

110 |

115 |

120 |

125 |

||

|

28 |

|

|

|

125 |

130 |

135 |

||

|

32 |

|

|

|

|

140 |

145 |

||

|

36 |

|

|

|

|

|

160 |

||

8.4. Нанести на поверхность арматуры в местах установки ПЭП и на рабочие поверхности ПЭП контактную смазку.

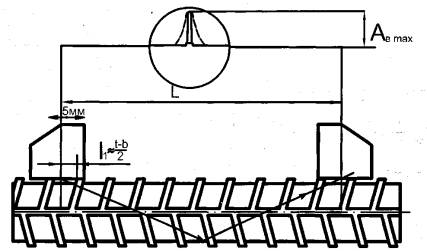

8.5. Проверку работоспособности системы «дефектоскоп - ПЭП» проводят на образце арматурной стали того же диаметра и класса, что и арматура в сварном соединении, замером величины опорного сигнала А0. (рис. 4).

Рис. 4. Схема настройки системы «дефектоскоп-ПЭП» на опорный сигнал (основной металл) при зеркально-теневом методе контроля.

Примечание: при контроле теневым методом настройку системы «дефектоскоп-ПЭП» проводят, располагая пьезоэлектрические преобразователи, как показано на рис. 1.

8.6. При контроле сварных соединений арматурных стержней разных диаметров на образце из основного металла (диаметр арматуры образца должен быть одинаковым с большим диаметром арматуры контролируемого соединения) определить максимальную величину амплитуды опорного сигнала А0 и записать это значение в журнал.

8.7. При контроле сварных соединений зеркально-теневым методом дополнительно проводят настройку системы «Маска» на образце с искусственным дефектом рис. 5. Систему «Маска» располагают симметрично прорези и измеряют величину прошедшего сигнала Ag. Затем вычисляют значение ΔA = Ag-A0

8.8. Значение ΔА должно составлять не менее 10 db. Такое значение ΔА свидетельствует о том, что настройка средств контроля обеспечивает надежное выявление недопустимых дефектов в сварном соединении.

9. Проведение контроля

9.1. Контроль теневым методом.

9.1.1. Ультразвуковому контролю теневым методом подлежат сварные стыковые соединения арматуры типов С5 - С10, С20.

9.1.2. Нанести контактную смазку на поверхность арматуры в местах установки ПЭП и на рабочую поверхность ПЭП механического устройства МУ-1.

9.1.3. Контроль выполняют, проводя замеры амплитуды сигналов на контролируемом сварном соединении в трех точках по схеме, представленной на рис. 6. Перемещение ПЭП должно проводиться в одной плоскости.

9.1.4. В крайних положениях (позиции ПЭП 1-1 и 3-3 на рис. 6) один из ПЭП следует размещать вплотную к сварному шву. В среднем положении ПЭП следует располагать симметрично сварному шву.

9.1.5. Результаты замеров следует занести в журнал.

9.2. Контроль зеркально-теневым методом.

9.2.1. Ультразвуковому контролю зеркально-теневым методом подлежат сварные стыковые соединения арматуры типов С14 - С19 и С24 - С29.

9.2.2. Нанести контактную смазку на поверхность арматуры в местах установки ПЭП и на рабочую поверхность ПЭП.

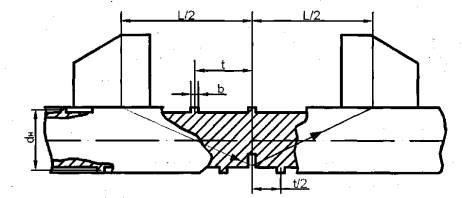

9.2.3. Замер амплитуды прошедшего сигнала следует проводить, перемещая систему «Маска» относительно продольной оси сварного соединения с шагом, кратным шагу выступов профиля арматуры. В зависимости от ширины шва количество замеров может быть разным, но не менее 3-х. При измерениях в крайних положениях излучающий или принимающий ПЭП должны размещаться вплотную к сварному шву (рис. 7).

9.2.4. Результаты измерений занести в журнал.

9.3. Объем выборки сварных соединений арматуры, выполненных в инвентарных формах или без формующих элементов (типы С5 - С10, С20), подлежащих ультразвуковому контролю, составляет не менее 10% от партии (по ГОСТ 10922-90). Сварные соединения арматуры, выполненные в комбинированных формующих и несущих элементах и на стальных скобах-накладках (типы С14 - С19 и С24 - С29) подлежат ультразвуковому контролю в объеме не менее 15% от партии. Минимальный объем выборки не может быть меньше 3-х сварных соединений.

Рис. 5. Схема настройки системы "дефектоскоп-ПЭП" на искусственный дефект.

а)

б)

Рис. 6. Проведения контроля сварных соединений теневым методом.

а) горизонтальное сварное соединение; б) вертикальное сварное соединение

Рис. 7. Проведение контроля сварных соединений зеркально-теневым методом

10. Правила приемки

10.1. Оценка качества сварных соединений арматуры, проконтролированных в соответствии с требованиями раздела 9, производится по трехбалльной системе. При этом устанавливаются следующие категории качества:

- балл 1 - негодные (подлежат удалению);

- балл 2 - ограниченно годные (подлежат исправлению);

- балл 3 - годные.

10.2. Критерием оценки качества служит величина ΔА (п. 2.5) на контролируемом сварном соединении для каждого Положения ПЭП. При контроле сварных стыковых соединений из стержней арматуры разных диаметров оценку качества производят по стержню меньшего диаметра.

10.3. В таблице 3 представлены величины разности амплитуд ΔА и соответствующие им оценки качества для сварных соединений горячекатаной арматуры по ГОСТ 5781-82.

Таблица 3.

Оценка качества сварного соединения горячекатаной арматуры в зависимости от величины ΔА

|

Диаметр стержней, мм. |

Оценка в баллах |

Значение амплитуды ΔА = Асв – А0, db |

|||

|

Тип сварного соединения |

|||||

|

Стыковое в инвентарной форме |

Стыковое в несущих и формующих элементах и на стальной скобе-накладке |

||||

|

Положение ПЭП |

|||||

|

1-1,3-3 |

2-2 |

1-1,3-3 |

2-2 |

||

|

20-25 |

1 2 3 |

больше 14 6 < ΔА < 14 меньше 6 |

больше 16 8 < ΔА < 16 меньше 8 |

больше 16 12 < ΔА < 16 меньше 12 |

больше 13 9 < ΔА < 13 меньше 9 |

|

28-32 |

1 2 3 |

больше 16 7 < ΔА < 16 меньше 7 |

больше 18 10 < ΔА < 18 меньше 10 |

больше 16 12 < ΔА < 16 меньше 12 |

больше 15 9 < ΔА < 15 меньше 9 |

|

36-40 |

1 2 3 |

больше 16 8 < ΔА < 16 меньше 8 |

больше 20 12 < ΔА < 20 меньше 12 |

больше 20 16 < ΔА < 20 меньше 16 |

больше 17 11 < ΔА < 17 меньше 11 |

10.4. В таблице 4 представлены величины разности амплитуд ΔА и соответствующие им оценки качества для сварных соединений термически (термомеханически) упрочненной арматуры по ГОСТ 10884-94, СТО АСЧМ 7-93 и ГОСТ Р 52544-2006.

Таблица 4.

Оценка качества сварного соединения термически упрочненной арматуры в зависимости от величины ΔА

|

Диаметр стержня, мм. |

Оценка в баллах |

Значение амплитуды для всех положений ПЭП ΔА = Асв – А0, db |

|

Стыковое в несущих и формующих элементах и на стальной скобе-накладке |

||

|

20-25 |

1 2 3 |

больше 18 12 < ΔА<18 меньше 12 |

|

28-32 |

1 2 3 |

больше 20 14 < ΔА < 20 меньше 14 |

|

26-40 |

1 2 3 |

больше 24 16 < ΔА < 24 меньше 16 |

10.5. Если в выборке все сварные соединения оценены баллом 3 или в этой выборке не более двух сварных соединения оценена баллом 2, то партия сварных соединений считается принятой при условии исправления (усиления) дефектных сварных соединений.

10.6. Если в выборке одно соединение оценено баллом 1 и не более 2-х соединений оценено баллом 2 или от 3-х до 5-ти соединений оценено баллом 2, то следует провести приемочный ультразвуковой контроль на следующей выборке в объеме, установленным п. 9.3.

10.7. Если в повторной выборке качество сварных соединений отвечает требованиям п.10.4, то партия сварных соединений считается принятой при условии исправления (усиления) дефектных сварных соединений.

10.8. Если в повторной выборке качество сварных соединений не отвечает требованиям п. 10.4., то партия сварных соединений подлежит 100% ультразвуковому контролю.

11. Оформление результатов ультразвукового контроля

11.1. Результаты контроля заносятся в рабочий журнал и оформляются протоколом, форма которого представлена в Приложении 3.

11.2. Протокол ультразвукового контроля подписывается дефектоскопистом, имеющим аттестационный уровень не ниже 2, и руководителем подразделения, проводившим контроль.

12. Техника безопасности

12.1. При работе с ультразвуковым дефектоскопом необходимо выполнять требования безопасности и производственной санитарии в соответствии с ГОСТ 12.2.007.0-75, СНиП III-4-80.

12.2. При проведении ультразвукового контроля на заводах оператор-дефектоскопист обязан выполнять правила внутреннего распорядка и соблюдать правила техники безопасности, регламентированные действующими нормативными документами и заводскими инструкциями.

12.3. При проведении контроля на строительной площадке оператор-дефектоскопист обязан пользоваться индивидуальными средствами защиты, в частности, защитными касками, монтажными страховочными поясами и другими средствами защиты, применение которых является обязательным при работе в условиях конкретного объекта.

Приложение 1

Ультразвуковые дефектоскопы, рекомендуемые для контроля сварных соединений

арматуры.

|

Тип дефектоскопа |

Рабочая частота, МГц |

Динамич. Диапазон усиления, db |

Шаг регулировки усиления, db |

Вес дефектоскопа, кг |

|

FlawMike |

0,5-15 |

до 110 |

0,5; 1; 2; 6; 14 |

2,2 |

|

УД2В-П45 УД2В-П46 |

0,5-10 0,5-15 |

до 110 |

0,5; 1; 2; 6 |

2,0 |

|

RDG -450 RDG -500 |

1,0-10 |

до 110 |

0,5; 2; 6; 14; 20 |

2,5 |

|

USN - 35 |

1,0-15 |

до 110 |

0,5; 1; 2; 6 |

2,5 |

|

УД2-110 «Пеленг» |

1,8; 2,5; 5 |

до 100 |

1 |

2,5 |

|

УД2-70 |

0,4; 1,25; 1,8; 2,5; 5 |

до 100 |

0,5; 1 |

3,0 |

|

SITESCAN 240 |

0,5-14 |

до 110 |

0,5; 2; 6; 14; 20 |

2,5 |

Приложение 2

Типы акустических смазок.

1. Состав и способ приготовления акустического контактного вещества типа АКБ.

АКВ-1

синтетический клей (ТУ-15-592-77)

(кабоксиметалцеллюлоза) - 9 - 12%

Вода - остальное

АКВ-2

синтетический клей - 9 - 12%

вода - 50%

спирт этиловый 40-50% - остальное

Остатки контактного вещества можно не удалять, если промежуток времени до начала бетонирования составляет не более 2-х суток.

Способ приготовления:

АКВ-1- 3-4 месяца; АКВ-2 - 3 месяца. Примерный расход - 40-60 мг на один стык.

Однократное повторное использование АКВ допускается после очистки его от механических включений и доведения до нужных консистенций. 2. Контактная жидкость Черновицкого машиностроительного завода.

Контактная жидкость представляет собой водный раствор полиакриламида и нитрита натрия в следующем соотношении (%):

поликриламид - от 0,8 до 2

нитрит натрия - от 0,4 до 1

вода - от 98,8 до 97

После контроля остатки можно не удалять.

Способ приготовления: в стальной бачок ёмкостью

Приложение 3

Полное наименование организации

___________________________________________________

реквизиты

УТВЕРЖДАЮ

Руководитель организации

"____"___________________200_г.

________________________Ф.И.О.

|

ПРОТОКОЛ № ________ ультразвукового контроля по ГОСТ 23858-79 и СТО _______________________ стыковых соединений стержней арматуры Данные по контролируемому объекту Адрес объекта: __________________________________________________________________ Основание для проведения работы _________________________________________________ Организация, выполняющая сварку: ________________________________________________ Объем партии: _____ (шт.) Способ сварки по ГОСТ 14098-91 и ГОСТ Р 52544-2006: Оборудование для проведения контроля: ____________________________________________ Метод контроля (теневой, зеркально-теневой) ________________________________________ (нужное подчеркнуть) Фамилия И.О. и личное клеймо сварщиков: __________________________________________ (Ф.И.О.)

Заключение: Партия сварных соединений в количестве ___ (шт.) принята, не принята, подлежит исправлению (ненужное убрать) __________________________________________________________________ Дефектоскопист II уровня: _________________________________________________ Ф.И.О. Удостоверение № ________________ срок действия до ___________________ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||