ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью

«Научно-исследовательский институт природных газов и газовых технологий -

ВНИИГАЗ»

Общество с ограниченной ответственностью

«Информационно-рекламный центр газовой промышленности»

СТАНДАРТ ОРГАНИЗАЦИИ

ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО «ГАЗПРОМ»

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА РАБОТ НА ГАЗОПРОВОДАХ ВРЕЗКОЙ ПОД ДАВЛЕНИЕМ

СТО Газпром 2-2.3-116-2007

Дата введения - 2007-12-14

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ»

2 ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 03 апреля 2007 г. № 75 с 14 декабря 2007 г.

4 ВЗАМЕН РД 51-00158623-09-95 «Технология производства работ на газопроводах врезкой под давлением, включая огневые работы»

Содержание

Введение

Стандарт ОАО «Газпром» «Инструкция по технологии производства работ на газопроводах врезкой под давлением» разработан на основе технологии компании «Т.Д. Вильямсон» (США, Бельгия) по врезке, перекрытию полости трубы и сварке на газопроводах под давлением с учетом зарубежных стандартов и российских нормативных документов, руководящих материалов, рекомендованных компанией, результатов экспериментальных работ, зарубежного и отечественного опыта применения технологии врезки под давлением.

В разработке стандарта принимали участие:

от ООО «ВНИИГАЗ» - к.т.н. В.Д. Гуссак, В.И. Беспалов, Т.Д. Лучина;

от Управления по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» - В.В. Салюков, Е.М. Вышемирский, А.В. Шипилов;

от ООО «Уралтрансгаз» - П.М. Созонов, С.В. Минеев, Ф.Ф. Юсупов.

1 Область применения

1.1 Настоящий стандарт предназначен для выполнения работ на газопроводах из стальных электросварных прямошовных и спиральношовных труб из малоуглеродистых и низколегированных трубных сталей с нормативным пределом прочности до 60 кгс/мм2 (588 МПа) включительно, условным диаметром до 1400 мм включительно, фактической толщиной стенки не менее 6,5 мм, избыточным давлением среды свыше 1,2 МПа (12 кгс/см2) до 9,8 МПа (100 кгс/см2) включительно, находящихся в эксплуатации и транспортирующих природный газ, стабильный и нестабильный конденсат, широкие фракции легких углеводородов, в том числе для выполнения работ на магистральных однониточных газопроводах и системах газопроводов, проложенных в едином технологическом коридоре, газопроводах-отводах, шлейфах и технологических трубопроводах компрессорных станций и дожимных компрессорных станций.

1.2 Настоящий стандарт регламентирует организацию и технологию работ по врезке отводов, перемычек, лупингов, переходов и выборочному капитальному ремонту (замене) дефектных участков линейной части, запорно-регулирующей арматуры, соединительных деталей трубопроводов без прекращения транспорта газа с врезкой байпаса и перекрытием полости трубы с применением специальной технологии сварки (приварки) и врезки под давлением с использованием специального оборудования.

1.3 Положения настоящего стандарта обязательны к применению при ремонте, реконструкции газопроводов, а также подключении вновь построенных газопроводов в газопроводы под давлением в целях обеспечения бесперебойной подачи газа потребителям, сокращения потерь газа и решения экологических проблем, связанных со стравливанием газа в атмосферу при проведении указанных работ.

1.4 Стандарт устанавливает требования, обязательные к исполнению всеми специализированными организациями, выполняющими работы по проектированию, строительству, ремонту и реконструкции газопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.004-74 Система стандартов безопасности труда. Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.010-75 Система стандартов безопасности труда. Средства индивидуальной защиты. Рукавицы специальные. Технические условия

ГОСТ 12.4.137-84 Система стандартов безопасности труда. Обувь специальная кожаная для защиты от нефти, нефтепродуктов, кислот, щелочей, нетоксичной и взрывоопасной пыли. Технические условия

ГОСТ 26.008-85 Шрифты для надписей, наносимых методом гравирования. Исполнительные размеры

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств.

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16350-80 Климат СССР. Районирование и статистические параметры климатических факторов для технических целей

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 20295-88 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 23667-85 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров

ГОСТ 23764-79 Гамма-дефектоскопы. Общие технические условия

ГОСТ 25113-86 Контроль неразрушающий. Аппараты рентгеновские для промышленной дефектоскопии. Общие технические условия

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ГОСТ 29335-92 Костюмы мужские для защиты от пониженных температур. Технические условия

ГОСТ 29338-92 Костюмы женские для защиты от пониженных температур. Технические условия

ГОСТ Р 12.4.013-97 Система стандартов безопасности труда. Очки защитные. Общие технические условия

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-3.5-046-2006 Порядок экспертизы технических условий на оборудование и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО «Газпром»

СТО Газпром 14-2005 Типовая инструкция по безопасному ведению огневых работ на газовых объектах ОАО «Газпром»

ОСТ 36 76-83 Контроль неразрушающий. Сварные соединения трубопроводов и конструкций. Цветной метод

ОСТ 26 291-94 Сосуды и аппараты стальные сварные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующим указателям, составленным на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 2601, ГОСТ 15467, а также следующие термины с соответствующими определениями и сокращениями:

3.1.1 аттестационный центр: Организация, являющаяся частью организационной структуры системы аттестации сварочного производства и осуществляющая аттестацию сварщиков и специалистов сварочного производства, сварочных материалов, оборудования и технологий в соответствии с требованиями нормативных и методических документов системы аттестации сварочного производства.

3.1.2 аттестованная технология сварки: Технология сварки, прошедшая приемку и имеющая свидетельство об аттестации в соответствии с требованиями РД 03-615-03 [1].

3.1.3 аттестованный сварочный материал: Сварочный материал, прошедший аттестацию и имеющий свидетельство об аттестации в соответствии с требованиями РД 03-613-03 [2].

3.1.4 аттестованное сварочное оборудование: Сварочное оборудование, прошедшее аттестацию и имеющее свидетельство об аттестации в соответствии с требованиями РД 03-614-03 [3].

3.1.5 аттестованный сварщик: Квалифицированный сварщик, прошедший аттестацию и имеющий аттестационное удостоверение в соответствии с требованиями ПБ 03-273-99 [4].

3.1.6 временный байпас: Участок трубы, подключенный к магистральному газопроводу для временного использования.

3.1.7 газопровод-отвод: Газопровод, подключенный к магистральному газопроводу для подачи газа потребителю (промышленным предприятиям, сельским районам и поселкам, газораспределительным и радиорелейным станциям и проч.).

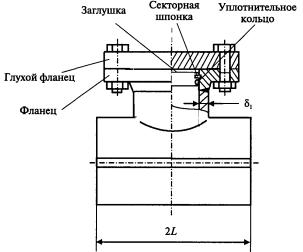

3.1.8 запорное устройство «Стопл»: Устройство для перекрытия полости трубы газопровода под давлением, состоящее из трех основных частей: гидравлического цилиндра-привода, корпуса перекрывающей головки и самой головки.

3.1.9 зона термического влияния: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

3.1.10 идентификация трубы: Процедура установления соответствия трубы имеющемуся на нее документу о качестве.

3.1.11 контрольное сварное соединение; КСС: Сварное соединение, выполняемое при аттестации сварщиков, сварочных материалов, сварочного оборудования, технологий сварки, допускных испытаниях сварщиков и являющееся однотипным по отношению к производственным сварным соединениям газопроводов.

3.1.12 лупинг: Участок трубы, подключенный к магистральному газопроводу для постоянного использования.

3.1.13 Национальная ассоциация контроля и сварки; НАКС: Организация (юридическое лицо), являющаяся организационно-структурной частью системы аттестации сварочного производства и осуществляющая разработку нормативных и методических документов, методическое руководство, контроль и координацию деятельности аттестационных центров по аттестации сварщиков и специалистов сварочного производства, сварочных материалов, оборудования и технологий, ведение реестра аттестационных центров и результатов аттестаций.

3.1.14 однотипные сварные соединения: Группы сварных соединений, выполняемых по одной и той же технологии сварки, имеющих общие основные параметры с определенным диапазоном их значений (материал, металл, диаметр, толщина стенки, конструктивные элементы и др.).

3.1.15 освидетельствование трубы: Процедура установления соответствия трубы требованиям нормативных документов при отсутствии на нее документа о качестве.

3.1.16 опасная зона магистрального газопровода: Зона, ограниченная окружностью с радиусом, соответствующим минимально допустимому расстоянию согласно СНиП 2.05.06-85* [5], и центром в рабочей зоне, в которой вследствие возможной утечки газа или газового конденсата может образоваться взрывоопасная концентрация и произойти воспламенение (взрыв) или другие негативные последствия.

3.1.17 перемычка: Участок трубы, соединяющий две параллельные нитки системы газопроводов или нитки двух систем газопроводов, для постоянного использования.

3.1.18 перепускной патрубок: Патрубок для подсоединения трубной обвязки запорного устройства.

3.1.19 полярность обратная: Полярность, при которой электрод присоединяется к положительному полюсу источника питания дуги, свариваемые элементы - к отрицательному.

3.1.20 притупление кромки: Нескошенная часть торца кромки, подлежащей сварке.

3.1.21 разделка кромок: Придание кромкам, подлежащим сварке, необходимой формы.

3.1.22 ремонт сварного шва: Исправление в сварном шве дефектов, выявленных по результатам неразрушающих методов контроля.

3.1.23 ребра жесткости: Стальные уголки, привариваемые к вырезаемому темплету для предотвращения его возможной деформации и повреждения фрезы при врезке в газопровод под давлением.

3.1.24 сертификат: Документ о качестве конкретных партий труб, удостоверяющий соответствие их качества требованиям технических условий, а также специальным требованиям к контракту на поставку.

3.1.25 система аттестации сварочного производства; САСв: Комплекс требований, определяющих правила и процедуру аттестации сварщиков, специалистов сварочного производства, сварочных материалов, сварочного оборудования, технологий сварки для производства сварочных работ при изготовлении, реконструкции, монтаже и ремонте оборудования и объектов, надзор за которыми осуществляет Ростехнадзор.

3.1.26 специализированная организация: Юридическое лицо, выполняющее работы на объектах ОАО «Газпром», подтвердившее готовность к выполнению работ в соответствии с нормативными документами ОАО «Газпром» и Ростехнадзора.

3.1.27 специализированное подразделение эксплуатирующей организации: Филиал эксплуатирующей организации, выполняющее работы на объектах ОАО «Газпром», подтвердившее готовность к выполнению работ в соответствии с нормативными документами ОАО «Газпром» и Ростехнадзора.

3.1.28 специализированная бригада: Группа специалистов, выполняющих работы определенного вида на объектах ОАО «Газпром».

3.1.29 проектная организация: Юридическое лицо, выполняющее проектирование объектов ОАО «Газпром».

3.1.30 температура предварительного подогрева: Температура подогрева кромок сварного соединения непосредственно перед операциями сварки.

3.1.31 температура сопутствующего (межслойного) подогрева: Минимальная температура подогрева в зоне сварного шва, которая должна поддерживаться в случае прерывания сварочного процесса, а также перед сваркой последующих слоев шва после сварки предыдущих слоев.

3.1.32 технологическая карта сварки: Карта операционного описания технологического процесса в технологической последовательности по всем операциям подготовки, сборки и сварки с указанием технологических режимов сварки и данных о средствах технологического оснащения, разработанная по форме типовой технологической карты.

3.1.33 тройник разрезной: Тройник, состоящий из двух обечаек, которые соединяют между собой сваркой при монтаже на газопроводе под давлением.

3.1.34 тройник разрезной отводной: Тройник понижающего диаметра для подсоединения к магистральному газопроводу газопровода-отвода, байпаса, лупинга.

3.1.35 тройник разрезной равнопроходной (стопльный): Тройник для монтажа запорного устройства «Стопл».

3.1.36 тройник разрезной с боковым ответвлением: Тройник, имеющий вертикальное и боковое ответвления для подсоединения в вертикальной и горизонтальной плоскости к магистральному газопроводу газопровода-отвода, перемычки, лупинга.

3.1.37 угол скоса кромки: Острый угол между плоскостью скоса кромки и плоскостью торца свариваемого элемента.

3.1.38 уровень качества сварных соединений газопроводов: Совокупность требований к допустимым размерам дефектов сварных соединений газопроводов в зависимости от категории, характеристик и природно-климатических условий их эксплуатации.

3.1.39 усиление сварного шва: Выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва.

3.1.40 эксплуатирующая организация: Юридическое лицо, осуществляющее эксплуатацию газовых объектов ОАО «Газпром».

3.2 В настоящем стандарте применены следующие сокращения:

АВП - аварийно-восстановительный поезд;

ВТД - внутритрубная диагностика;

ЗРА - запорно-регулирующая арматура;

ЗТВ - зона термического влияния;

ЛПУ МГ - линейно-производственное управление магистрального газопровода;

НКПВ - нижний концентрационный предел воспламенения;

ПИЛ - полевая испытательная лаборатория;

ППР - проект производства работ;

СДТ - соединительные детали трубопровода;

ТУ - технические условия;

УАВР - управление аварийно-восстановительных работ.

4 Общие положения

4.1 Виды работ с применением технологии врезки под давлением

4.1.1 Врезку отводов, новых внутрисистемных и межсистемных перемычек, лупингов, переходов под давлением без остановки транспорта газа применяют как способ ведения работ при реконструкции и ремонте газопроводов, в том числе при подключении:

- вновь построенных газопроводов к магистральным (к системе газопроводов);

- газопроводов-отводов (к промышленным предприятиям, сельским районам и поселкам);

- камер запуска-приема устройств ВТД к газопроводам;

- при внесении конструктивных изменений в технологическую схему газопровода для повышения рабочего давления до проектного и пропускной способности;

- при изменении проектной конструкции переходов через авто-, железные дороги, водные преграды.

4.1.2 Врезку временного байпаса, лупинга и перекрытие полости трубы под давлением применяют при проведении выборочного капитального ремонта газопроводов с заменой или демонтажем дефектных участков труб, ЗРА, СДТ без остановки транспорта газа.

4.2 Требования к составлению проекта на выполнение работ

4.2.1 Врезка газопровода-отвода (перемычки, лупинга, перехода)

4.2.1.1 Подготовку магистрального газопровода к врезке газопровода-отвода (перемычки, лупинга, перехода) под давлением производят на основании проекта врезки газопровода-отвода (перемычки, лупинга, перехода) под давлением.

4.2.1.2 Проекты плановых врезок газопроводов-отводов (перемычек, лупингов, переходов) под давлением разрабатывают в соответствии с производственными программами ОАО «Газпром» и на основании требований настоящего стандарта.

4.2.1.3 Проект врезки газопровода-отвода (перемычки, лупинга, перехода) под давлением разрабатывается проектной организацией на основании данных, представляемых эксплуатирующей организацией, и утверждается в установленном порядке.

4.2.1.4 На основании проекта врезки газопроводов-отводов (перемычек, лупингов, переходов) под давлением специализированная организация или специализированное подразделение эксплуатирующей организации (УАВР, АВП), которые будут производить работы, разрабатывают ППР.

4.2.1.5 В проекте указывают место врезки газопровода-отвода (перемычки, лупинга, перехода) под давлением в газопровод, которое определяют на основании анализа проектной, исполнительной и эксплуатационной документации о проведении ремонтных работ за весь период эксплуатации, а также данных обследования технического состояния газопровода с использованием электрометрии, дефектоскопии на предмет отсутствия дефектов, коррозии, вмятин, утонения стенки трубы и прочего в предполагаемом месте врезки.

4.2.1.6 В проекте указывают исполнителя подготовительных работ - эксплуатирующую организацию, на участке газопровода которой планируется проведение работ по врезке газопровода-отвода (перемычки, лупинга, перехода) под давлением.

4.2.1.7 В проекте приводят состав подготовительных работ участка газопровода, которые включают в себя:

- подготовку трассы;

- разработку котлована;

- очистку трубы от изоляции;

- идентификацию или освидетельствование трубы в предполагаемом месте врезки с привлечением, при необходимости, специализированной организации;

- обеспечение допустимого рабочего давления и скорости газа на участке газопровода в соответствии с проектом производства работ;

- контроль за техническим состоянием газопроводов в пределах опасной зоны от места врезки и обеспечение требований техники безопасности на время проведения работ;

- выдачу наряда-допуска специализированной бригаде на проведение работ по сварке и врезке под давлением.

4.2.1.8 В проекте указывают исполнителя сварочно-монтажных работ узла врезки и врезки газопровода-отвода (перемычки, лупинга, перехода) - специализированную организацию или специализированное подразделение эксплуатирующей организации (УАВР, АВП).

4.2.2 Выборочный капитальный ремонт с применением технологии врезки под давлением

4.2.2.1 Подготовку газопровода к выборочному капитальному ремонту с применением технологии врезки под давлением производят на основании проекта выборочного капитального ремонта с применением врезки под давлением.

4.2.2.2 Проекты выборочного капитального ремонта с применением врезки под давлением разрабатывают в соответствии с программой капитального ремонта объектов ОАО «Газпром» и на основании требований настоящего стандарта.

4.2.2.3 Проект выборочного капитального ремонта с применением врезки под давлением разрабатывается проектной организацией на основании данных, представляемых эксплуатирующей организацией, и утверждается в установленном порядке.

4.2.2.4 На основании проекта выборочного капитального ремонта с применением врезки под давлением на газопроводе специализированная организация или специализированное подразделение эксплуатирующей организации разрабатывают ППР по врезке байпаса и перекрытию полости трубы под давлением.

4.2.2.5 В проекте указывают протяженность подлежащих ремонту участков, метод ремонта, места врезок, которые определяют на основании обследования технического состояния трубы и изоляционного покрытия с использованием электрометрии, дефектоскопии, изучения и анализа проектной, исполнительной и эксплуатационной документации о проведении ремонтных работ на газопроводе за весь период эксплуатации.

4.2.2.6 В проекте указывают исполнителя подготовительных работ участка газопровода к выборочному капитальному ремонту с применением врезки под давлением - эксплуатирующую организацию.

4.2.2.7 В проекте указывают исполнителя сварочно-монтажных работ узла врезки, врезки байпаса и перекрытия полости газопровода - специализированную организацию или специализированное подразделение эксплуатирующей организации.

4.2.2.8 В проекте указывают исполнителя работ по подготовке байпаса и ремонту (замене, демонтажу) участка трубы (ЗРА, СДТ) - специализированную организацию.

4.2.2.9 Организацию работ, обеспечение безопасности и проведение комплекса подготовительных и сварочных работ осуществляют на основании требований настоящего стандарта и плана организации огневой работы, разработанного в соответствии с требованиями СТО Газпром 14 и отраженного в ППР по врезке газопроводов-отводов (перемычек, лупингов) под давлением, ППР выборочного капитального ремонта с применением врезки под давлением, утвержденных в установленном порядке эксплуатирующей организацией.

4.2.3 План организации огневой работы по врезке газопровода-отвода (перемычки, лупинга, перехода), байпаса и перекрытию полости газопровода включает:

- наименование объекта, место и сроки проведения работ;

- состав специализированной бригады, ответственных за проведение работ;

- подробную схему и характеристику участка газопровода, на котором должны производиться врезка и перекрытие полости газопровода;

- организацию рабочего места, расстановку оборудования и механизмов, охранных постов, средств связи и др.;

- расчет допустимого рабочего давления на участке газопровода при сварке и врезке под давлением;

- конструкцию и расчет узла врезки;

- сертификаты на применяемое оборудование и материалы;

- перечень оборудования, механизмов и средств контроля качества работ;

- исполнительную документацию по изготовлению, испытанию и контролю сварных соединений элементов узла врезки (включая операционные технологические карты сборки и сварки узлов и/или деталей узлов врезки);

- технические и технологические требования к производству работ (включая порядок переключений участка газопровода, технологического оборудования);

- контроль качества сварных соединений при проведении работ по сварке под давлением на участке газопровода (включая порядок, методы и объем контроля);

- требования техники безопасности при проведении работ.

5 Организационно-подготовительные работы

5.1 Идентификация или освидетельствование трубы

5.1.1 Идентификацию и освидетельствование трубы проводят в соответствии с требованиями ВРД 39-1.11-014-2000 [6].

5.1.2 При отсутствии данных о химическом составе металла трубы, эквиваленте углерода, классе прочности и марке трубной стали врезку с применением сварки на газопроводе под давлением вести не допускается.

5.1.3 При наличии сертификатов на трубы в связи с неравномерностью химического состава газопроводных труб по длине рекомендуется уточнить химический состав металла трубы в предполагаемом месте приварки узла врезки в соответствии с приложением А.

5.1.4 Эквивалент углерода и механические свойства металла привариваемых элементов узла врезки должны соответствовать требованиям, изложенным в 6.12.

Эквивалент углерода [С]э вычисляют по формуле

![]() (1)

(1)

где С, Mn, Cr, Mo, V, Ti, Mb, Cu, Ni, В - содержание в составе металла трубной стали, соответственно, углерода, марганца, хрома, молибдена, ванадия, титана, ниобия, меди, никеля, бора (для сталей, в индекс которых входит бор), проценты от массы.

5.1.5 Работы по врезке под давлением на газопроводах рекомендуется производить на участках, выполненных из труб с предпочтительно низким эквивалентом углерода - не более 0,46.

5.2 Определение фактических значений толщины стенки d и наружного диаметра газопровода Dн в месте приварки узла врезки

5.1.2 Толщину стенки газопровода замеряют на расстоянии порядка 100 мм по обе стороны окружности места приварки. Выполнение работ в местах с утонением стенки, выходящим за минусовой допуск (по ТУ на трубы) не допускается, и место врезки сдвигают.

5.2.2 Отклонения от номинальных размеров наружных диаметров и овальность труб (отношение разности между наибольшим и наименьшим диаметром в одном сечении к номинальному диаметру) не должны превышать пределов, обеспечивающих допустимый зазор при сварке узла врезки с поверхностью газопровода (см. раздел 7). Для измерений используют рулетки измерительные по ГОСТ 7502, поверочные линейки по ГОСТ 8026 и др. При превышении пределов отклонений в предполагаемом месте врезки место врезки сдвигают.

5.3 Определение параметров технологического режима работы газопровода при врезке под давлением

5.3.1 Максимально допустимое рабочее давление на участке газопровода при проведении работ по сварке, врезке и перекрытию полости трубы Рдоп, кгс/см2 (´ 0,1 МПа), вычисляют по формуле

![]() (2)

(2)

где k - коэффициент, принимаемый в зависимости от категории участка равным 0,72 для III-IV категорий, 0,6 - для I-II категорий, 0,5 - для категории В;

k1 - коэффициент сварного шва, принимаемый равным: для прямошовных электросварных дуговой сваркой и бесшовных труб - 1, для спирально-шовных труб - 0,8;

sт - предел текучести металла трубы газопровода, принимаемый по ТУ на трубы, кгс/мм2;

d - фактическая толщина стенки трубы в месте приварки (по результатам замера), мм;

с - поправочный коэффициент, учитывающий потерю прочности нагретого металла стенки трубы в месте сварки, равный 2,4 мм;

Dн - наружный диаметр трубы в месте приварки (по результатам замера), мм.

Категории участков газопровода устанавливают по СНиП 2.05.06-85* [5], с учетом конкретных условий категории допускается повышать. В случае проведения работ по врезке между участками разных категорий следует принимать наименьшее значение Рдоп.

При разработке конкретного проекта проектная организация определяет величину рабочего давления в предполагаемом месте врезки, значение которой не должно превышать максимально допустимое, рассчитанное по формуле (2).

5.3.2 Проводят замер фактических значений параметров режима работы участка газопровода: рабочего давления Рраб, скорости газа Vг, температуры газа tг, температуры воздуха tв.

5.4 Подготовка трассы

5.4.1 Обследуют участок газопровода, где планируется врезка отвода, лупинга, перемычки либо ремонт, и смежных газопроводов (параллельных или пересекающих его) в границах опасной зоны по СНиП 2.05.06-85* [5], приведенных в таблице 1, с целью обнаружения мест, поврежденных коррозией, выявления и устранения утечек взрывоопасных веществ, легковоспламеняющихся жидкостей, по своей интенсивности и местоположению представляющих опасность при выполнении огнеопасных работ.

Запрещается на время производства работ на газопроводе врезкой под давлением подъем давления на параллельных и пересекающих его нитках газопроводов.

Таблица 1 - Радиусы опасных зон

|

Рабочее давление, кгс/см2, (´0,1 МПа) |

Св. 25 до 100 включ. |

Св. 12 до 25 включ. |

||||||

|

Условный диаметр, мм |

300 и менее |

Св. 300 до 600 включ. |

Св. 600 до 800 включ. |

Св. 800 до 1000 включ. |

Св. 1000 до 1200 включ. |

Св. 1200 до 1400 включ. |

300 и менее |

Св. 300 |

|

Радиусы опасных зон, м |

75 |

125 |

150 |

200 |

225 |

250 |

75 |

100 |

5.4.2 Определяют расположение продольной оси и глубину заложения газопровода. Расположение продольной оси отмечают колышками, устанавливаемыми через 50 м. Знаки высотой от 1,5 до 2,0 м с указанием фактической глубины заложения устанавливают в пределах видимости на прямых участках трассы не более чем через 50 м в местах пересечения с отводом, лупингом, байпасом.

Определяют положения газопровода в вертикальной (глубина заложения) и горизонтальной (в плане) плоскостях с использованием трассоискателей, искателей повреждений. Уточнение положения оси газопровода производят медным щупом.

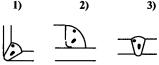

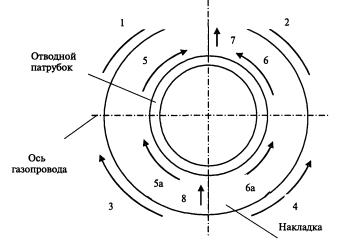

5.4.3 Оконтуривают границы опасной зоны, как показано на рисунке 1, закрепив на местности предупредительные знаки.

5.4.4 Обследуют и, при необходимости, ремонтируют вдольтрассовые и подъездные дороги.

5.4.5 Для защиты от атмосферных осадков и ветра места монтажа узлов врезки и перекрытия полости газопровода обеспечивают навесом или укрытием.

5.4.6 Специализированная организация, специализированное подразделение эксплуатирующей организации подготавливают комплект оборудования, инвентарь, материалы для выполнения работ по сварке и подогреву зоны сварных соединений, врезке и перекрытию полости трубы на газопроводе под давлением строго в соответствии с проектом по врезке или проектом выборочного капитального ремонта на газопроводе под давлением.

5.4.7 Не допускается проводить работы на газопроводе под давлением без проекта, разработанного специализированной проектной организацией и утвержденного в установленном порядке, а также отступать от проекта работ.

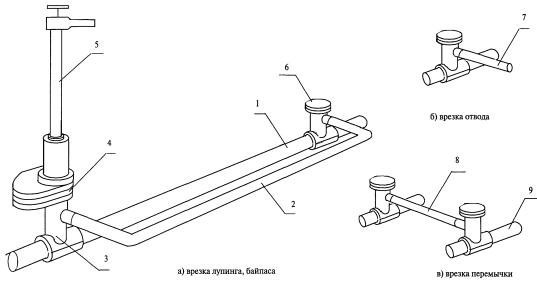

5.4.8 Виды ремонта и схемы организации работ по врезке отвода (перемычки, лупинга, перехода), байпаса с размещением оборудования приведены на рисунках 2, 3, 4.

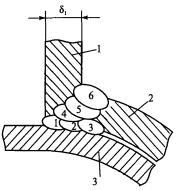

1 - магистральный газопровод; 2 - ось газопровода-отвода (перемычки между системами газопроводов); 3 - место врезки газопровода отвода в магистральный газопровод; 4 - врезка лупинга; 5 - врезка перемычки между нитками магистрального газопровода; 6 - граница опасной зоны при врезке газопровода-отвода (перемычки между системами газопроводов)

Рисунок 1 - Схема магистрального газопровода с указанием места врезки отвода (перемычки, лупинга)

5.5 Разработка котлована

5.5.1 Разработку котлована производят согласно требованиям правил [7]. Вскрытие газопровода, находящегося под давлением, и разработку котлована экскаватором производят при условии приближения режущих кромок зубьев ковша на расстояние не ближе 2 м до образующей трубы газопровода со всех ее сторон, ходовая часть и опорные элементы экскаватора не должны перемещаться непосредственно над газопроводом. Доработку оставшегося грунта вокруг трубы и под трубой производят только вручную, без применения ударных инструментов. Под трубой грунт разрабатывают ниже нижней образующей трубы на глубину порядка 0,5-0,6 м.

5.5.2 Крутизну откосов котлована определяют в зависимости от его глубины, типа грунта и его состояния в соответствии с таблицей 2. Крутизну откоса определяют отношением его высоты к заложению.

Таблица 2 - Крутизна откосов котлована

|

Вид грунтов |

Крутизна откосов при глубине выемки, м, не менее |

||

|

1,5 |

3 |

5 |

|

|

Насыпные и неуплотненные |

1 : 0,67 |

1 : 1 |

1 : 1,25 |

|

Песчаные и гравийные |

1 : 0,50 |

1 : 1 |

1 : 1 |

|

Супесь |

1 : 0,25 |

1 : 0,67 |

1 : 0,85 |

|

Суглинок |

1 : 0 |

1 : 0,50 |

1 : 0,75 |

|

Глина |

1 : 0 |

1 : 0,25 |

1 : 0,50 |

|

Лессы и лессовидные |

1 : 0 |

1 : 0,50 |

1 : 0,50 |

1 - ремонт (замена) участка газопровода с устройством временного байпаса (лупинга); 2 - временный байпас; 3 - замена ЗРА с устройством временного байпаса; 4 - замена СДТ (тройника) с устройством временного байпаса

Рисунок 2 - Виды ремонта (замены) участка газопровода, ЗРА, СДТ

1 - магистральный газопровод; 2 - газопровод-отвод; 3 - место установки разрезного тройника; 4 - отвал грунта; 5 - газорезательное оборудование; 6 - спецтехника; 7 - электростанция; 8 - сварочное оборудование и оборудование для термообработки (подогрева); 9 -тройник; 10 - трубоукладчик (грузоподъемное оборудование); 11 - шаровой кран (при использовании); 12 - машина для врезки

Рисунок 3 - Схема организации работ по врезке отвода (лупинга) в магистральный газопровод

1 - газопровод; 2 - места установки тройников; 3 - место установки стравливающего патрубка; 4 - отвал грунта; 5 - электростанция; 6 - электросварочное оборудование; 7 - газорезательное оборудование; 8 - тройники, патрубки; 9 - машина для врезки; 10 - трубоукладчик; 11 - спецтехника, оборудование в охранной зоне

Рисунок 4 - Схема организации работ при ремонте газопровода (ЗРА, СДТ) с врезкой временного байпаса

При напластовании различных видов грунта крутизну откосов для всех видов пластов определяют по наиболее слабому типу грунта.

5.5.3 Размеры котлована должны обеспечивать размещение необходимого оборудования в зависимости от вида выполняемых работ:

- по оси газопровода, вдоль его образующей: размещение разрезных тройников для врезки и подсоединения отвода, перемычки, лупинга, байпаса, перекрытия полости газопровода, перепускных патрубков;

- перпендикулярно оси газопровода: размещение плоской задвижки, шарового крана, машины для вырезания отверстия в трубе газопровода, запорных устройств «Стопл» для перекрытия полости трубы.

Таблица 3 - Размеры котлована для врезки газопровода-отвода, перемычки, лупинга

|

Диаметр газопровода, мм |

Размеры котлована, м |

|||||||

|

A |

B |

L |

l |

H |

h1 |

c |

d |

|

|

530 |

3,20 |

1,60 |

7,80 |

2,00 |

1,90 |

0,60 |

1,20 |

0,5-0,6 |

|

720 |

3,50 |

1,75 |

8,50 |

2,20 |

2,10 |

0,70 |

1,20 |

0,5-0,6 |

|

820 |

5,00 |

2,50 |

9,40 |

2,40 |

2,20 |

0,84 |

1,20 |

0,5-0,6 |

|

1020 |

6,00 |

3,00 |

10,70 |

2,60 |

2,60 |

0,90 |

1,20 |

0,5-0,6 |

|

1220 |

6,00 |

3,00 |

11,70 |

2,80 |

2,80 |

1,00 |

1,20 |

0,5-0,6 |

|

1420 |

6,00 |

3,00 |

12,50 |

2,80 |

3,00 |

1,20 |

1,20 |

0,5-0,6 |

Таблица 4 - Размеры котлована для врезки байпаса, лупинга и запорных устройств «Стопл» при ремонте участка газопровода с использованием комплекта оборудования компании «Т.Д. Вильямсон» [8]

|

Диаметр газопровода, мм |

Размеры котлована, м |

|||||

|

b1 |

А |

L |

Н |

h1 |

с |

|

|

530 |

1,30 |

2,60 |

6,00 |

1,90 |

0,60 |

1,20 |

|

720 |

1,40 |

2,80 |

6,00 |

2,10 |

0,70 |

1,20 |

|

820 |

1,40 |

2,80 |

7,00 |

2,20 |

0,84 |

1,20 |

|

1020 |

1,50 |

3,00 |

9,00 |

2,60 |

0,90 |

1,20 |

|

1220 |

1,60 |

3,20 |

9,00 |

2,80 |

1,00 |

1,20 |

|

1420 |

1,70 |

3,40 |

9,00 |

3,00 |

1,20 |

1,20 |

1 - магистральный газопровод; 2 - газопровод-отвод; 3 - котлован; 4 – траншея газопровода-отвода; 5 - выход из котлована; 6 - «карман» с насыпным грунтом; 7 - контур грунта, разрабатываемого вокруг трубы вручную

Рисунок 5 - Котлован для горизонтальной врезки газопровода-отвода (перемычки, лупинга) в магистральный газопровод

1 - ось магистрального газопровода; 2 - ось байпаса; 3 - магистральный газопровод; 4 - котлован; 5 - направление транспорта газа; 6 - выход из котлована; 7 - «карманы»; 8 - грунт, разрабатываемый вокруг трубы вручную; 9 - насыпной грунт

Рисунок 6 - Котлован для вертикальной врезки байпаса (отвода) и запорных устройств «Стопл» в магистральный газопровод при ремонте

Рекомендуемые размеры котлована (максимальные) в зависимости от применяемого оборудования приведены в таблицах 3, 4 и на рисунках 5, 6.

5.6 Подготовка поверхности трубы

Поверхность трубы, находящейся под давлением, на всю длину участка газопровода в котловане очищают от остатков грунта, изоляции на расстоянии не менее 100 мм в каждую сторону от границ предполагаемых сварных соединений узлов врезки. Очистку производят вручную либо пескоструйными установками, скребками, другими инструментами безударного действия.

Определяют и намечают мелом на поверхности трубы места врезки и установки узлов врезки (отводных патрубков, разрезных тройников, перепускных патрубков).

5.7 Контроль качества металла трубы

5.7.1 Проводят визуальный и неразрушающий контроль сплошным сканированием ультразвуковым методом по ГОСТ 14782 полного периметра очищенной поверхности газопровода в месте монтажа узла врезки, включая участки на расстоянии не менее 200 мм в каждую сторону от границ предполагаемых сварных соединений узлов и/или деталей узлов врезки.

5.7.2 Проводят неразрушающий контроль радиографическим методом по ГОСТ 7512 или ультразвуковым методом по ГОСТ 14782 полной длины заводского сварного шва (продольного и спирального) на очищенной поверхности трубы газопровода на расстоянии не менее 100 мм в каждую сторону от границ предполагаемых сварных соединений узлов врезки. Допускается при необходимости применять дополнительные физические методы неразрушающего контроля.

5.7.3 Для контроля качества металла трубы и замера толщины стенки используют ультразвуковые толщиномеры по ГОСТ 28702 и дефектоскопы по ГОСТ 23667.

5.7.4 В месте монтажа узла врезки в металле трубы и заводского сварного шва трубы (продольного или спирального) не допускается наличие поверхностных и внутренних дефектов (расслоений, трещин, раковин, коррозионных дефектов любой глубины и протяженности, рисок, задиров, царапин глубиной более 5 % от толщины стенки).

Критерии оценки качества сварных швов трубы (продольных и спиральных) неразрушающими физическими методами контроля должны соответствовать требованиям, указанным в ТУ на трубы.

При обнаружении в контролируемых зонах недопустимых поверхностных или внутренних дефектов место врезки сдвигают. Наружные дефекты (риски, задиры, царапины) глубиной не более 0,2 мм, составляющие не более 5 % от толщины стенки, устраняют шлифованием до величины шероховатости поверхности RZ20-RZ30, толщина стенки трубы не должна выходить за пределы минусового допуска по ТУ на трубы.

Ремонт дефектов наплавкой не допускается.

5.7.5 Зачищают механическим способом поверхность стенки газопровода в местах наложения кольцевых сварных швов приварки узла врезки до металлического блеска с использованием приспособлений безударного действия на расстояние 150 мм по обе стороны окружности сварки. Забоины и задиры на основной трубе не допускаются.

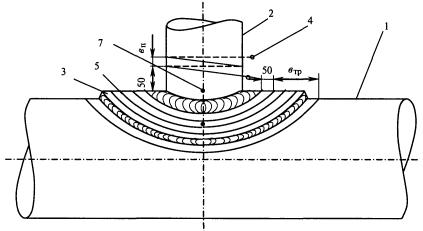

5.7.6 Зашлифовывают выпуклость сварных швов трубы газопровода (продольного или спирального) заподлицо с поверхностью трубы на расстояние не менее 150 мм в каждую сторону от торцов узла врезки с плавным переходом на наружную поверхность заводских швов. Зашлифовку производят только после снижения давления на участке до величины допустимого (см. 5.3.1) механическим способом с использованием шлифмашинки либо напильника.

6 Конструктивное исполнение узла врезки под давлением

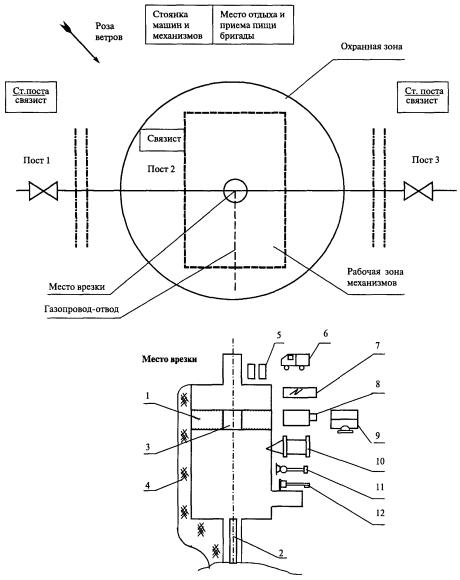

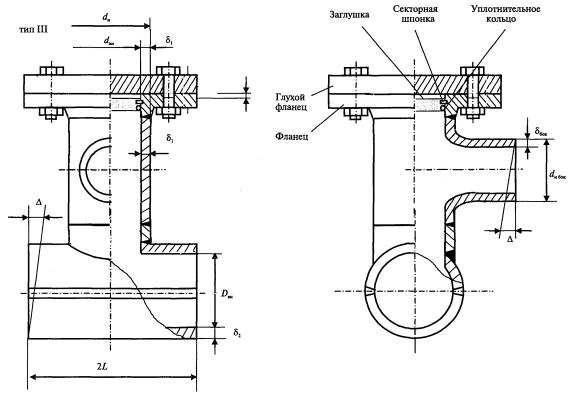

6.1 Для выполнения работ по врезке отводов (перемычек, лупингов, переходов), байпасов, запорных устройств «Стопл» на газопроводах под давлением применяют следующие конструкции узла врезки, представленные на рисунке 7:

- тип I - отводной патрубок с усиливающей накладкой;

- тип Iа - отводной патрубок усиленный, без накладки;

- тип II - разрезная муфта с отводным патрубком (без усиливающей накладки);

- тип III - разрезной тройник штампосварной, с цельноштампованным ответвлением;

- тип IV - разрезной тройник сварной;

- тип V - разрезной тройник сварной с боковым ответвлением.

6.2 Исполнение узла врезки типа I производят на газопроводе, находящемся под давлением газа, путем приварки отводного патрубка к газопроводу, затем усиливающей накладки к газопроводу и отводному патрубку.

6.3 Исполнение узла врезки типа Iа производят путем приварки отводного усиленного патрубка к газопроводу без накладки.

6.4 Исполнение узла врезки типа II производят путем приварки отводного патрубка к газопроводу, затем сварки продольных швов муфты с использованием металлических подкладных пластин между стенками газопровода и муфты вдоль продольных сварных швов, затем муфты к отводному патрубку.

1 - продольные сварные швы приварки обечаек муфты (могут быть сдвинуты по периметру трубы)

h1 min = 0,4 d1, но не менее 6 мм; h2 min = 0,5 d2, но не менее 6 мм; h2 max = d2; N = 2 ¸ 3 мм

Рисунок 7 - Конструктивное исполнение узла врезки

1 - сварные швы приварки половин тройника друг к другу; 2 - сварные швы приварки тройника на газопроводе

Рисунок 7, лист 2

Рисунок 7, лист 3

6.5 Исполнение узла врезки типов III, IV, V производят путем сварки продольных швов разрезного тройника с использованием металлических подкладных пластин между стенками газопровода и тройника вдоль продольных сварных швов, затем кольцевых сварных швов приварки разрезного тройника к стенке газопровода. Узлы врезки типов III, IV изготавливают во фланцевом исполнении или с концом под приварку.

6.6 При выборе конструктивного исполнения узла врезки на газопроводах под давлением следует руководствоваться таблицей 5.

Таблица 5 - Конструктивное исполнение узла врезки

|

Соотношение напряжений |

Тип конструктивного исполнения узла врезки при соотношении dн/Dн |

|

|

sкц/sт |

До 0,3 включ. |

Св. 0,3 |

|

До 20 % включ. |

Отводной патрубок с накладкой (I), отводной патрубок усиленный, без накладки (Iа) |

Отводной патрубок с накладкой (I)*, муфта с отводным патрубком (II) |

|

Св. 20 % до 50 % включ. |

Отводной патрубок с накладкой (I), отводной патрубок усиленный, без накладки (Iа), муфта с отводным патрубком (II) |

Муфта с отводным патрубком (II), тройник (III, IV, V) |

|

Св. 50 % |

Муфта с отводным патрубком (II), тройник (III, IV, V) |

Тройник (III, IV, V) |

|

* Не распространяется на газопроводы из спирально-шовных труб. |

||

Кольцевые напряжения в стенке газопровода в предполагаемом месте монтажа узла врезки sкц, кгс/мм2 (´10 МПа), вычисляют по формуле

![]() (3)

(3)

где Р - проектное рабочее давление газа в газопроводе в предполагаемом месте врезки, кгс/см2;

Dн, d - соответственно, наружный диаметр и толщина стенки газопровода в предполагаемом месте врезки, мм.

На газопроводах из спирально-шовных труб конструктивное исполнение узла врезки типа I допускается принимать при соотношении наружных диаметров отводного патрубка и газопровода dн/Dн не более 0,3; выбор типа конструктивного исполнения (см. таблицу 5, столбец 2) производят с учетом требований 7.3.1, 7.4.1, 7.5.1.

6.7 Для отводных патрубков малого диаметра с условным диаметром dy = 50 мм и менее, трубных обвязок подключения устройств перекрытия полости газопровода, промежуточных радиорелейных станций, КИП и А допускается применение конструктивного исполнения узла врезки типа Iа взамен конструктивного исполнения типа I, толщину стенки патрубков принимают равной 11 мм для обеспечения прочности узла врезки.

6.8 Толщину стенки отводного патрубка в узлах врезки с конструктивным исполнением I, II принимают не менее чем в 1,5 раза превышающей расчетную толщину стенки газопровода-отвода по проектному рабочему давлению.

Толщину стенки усиливающей накладки в узлах с конструктивным исполнением I принимают равной от 1,00 до 1,25 от толщины стенки газопровода. При толщине стенки усиливающей накладки, равной толщине стенки газопровода, наружный диаметр накладки принимают равным не менее чем двум диаметрам отводного патрубка, для газопроводов из спирально-шовных труб уточняют с учетом требований 7.3.1. При толщине стенки усиливающей накладки, равной 1,25 от толщины стенки газопровода, ширина накладки может быть принята равной 90 мм.

6.9 Толщину стенки муфты в узлах с конструктивным исполнением II принимают равной 1,25 толщины стенки газопровода.

6.10 Толщину стенки ответвлений разрезных тройников в узлах врезки с конструктивным исполнением III, IV, V для отводных тройников принимают не менее чем в 1,5 раза превышающей расчетную толщину стенки газопровода-отвода по проектному рабочему давлению, для равнопроходных тройников - равной толщине стенки магистральной части тройника.

Толщину стенки магистральной части разрезного тройника в узлах врезки с конструктивным исполнением III, IV, V принимают не менее чем в 1,5-2 раза превышающей толщину стенки газопровода.

6.11 Длину разрезного тройника и муфты принимают равной не менее чем двум диаметрам ответвления тройника (отводного патрубка муфты), для газопроводов из спирально-шовных труб уточняют с учетом требований 7.4.1, 7.5.1.

6.12 Требования к механическим свойствам деталей узла врезки принимают в соответствии с приложением Б.

Все конструктивные детали узлов врезки должны быть изготовлены из сталей с эквивалентом углерода [С]э не более 0,46 в соответствии с СНиП 2.05.06-85* [5].

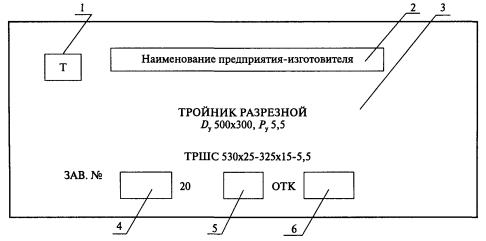

6.13 Разрезные тройники изготавливают в заводских условиях. Технические требования к тройникам разрезным с конструктивным исполнением III, IV, V приведены в приложении В.

Допускается изготовление разрезных муфт как в заводских, так и в условиях стационарных баз специализированных организаций и предприятий ОАО «Газпром» при достаточной технической оснащенности.

6.14 Для подключения устройств перекрытия полости газопровода «Стопл» применяют перепускные патрубки с трубной обвязкой - фитинги TOR, приведенные в таблице 8, которые поставляют в комплекте с оборудованием компании «Т.Д. Вильямсон» [8].

6.15 Для отводов диаметром до 100 мм включительно к промежуточным радиорелейным станциям, обвязкам КИП и А допускается использование:

1) узлов врезки типа Iа из трубных заготовок диаметром dy = 50 мм и толщиной стенки d=11 мм, один конец которых подготовлен под приварку к стенке газопровода, другой - с толщиной стенки под приварку к шаровому крану с условным диаметром dy = 50 мм, изготовленных как в заводских, так и в условиях стационарных баз дочерних обществ и организаций ОАО «Газпром» при достаточной технической оснащенности с обязательным оформлением на них технической документации;

2) запорных узлов заводского изготовления в двух исполнениях:

- «отводной патрубок - шаровой кран - переходной патрубок», один конец которого подготовлен под приварку к стенке газопровода, другой конец с резьбой (либо с приваренным фланцем) - под резьбовое (или фланцевое) присоединение к адаптеру машины для врезки (ручного сверлильного станка);

- шаровой кран с концами под приварку, один конец которого подготовлен под приварку к отводному патрубку муфты, другой конец с приваренным фланцем - под фланцевое присоединение к адаптеру машины для врезки.

Размеры запорных узлов уточняют при разработке конкретного проекта с учетом требований настоящего стандарта и технических характеристик машин для врезки, работающих в комплекте. ТУ должны быть согласованы с ОАО «Газпром».

6.16 Узлы и/или детали узлов врезки изготавливают в соответствии с проектом врезки и рабочими чертежами, утвержденными в установленном порядке.

На все конструкции узлов и/или деталей узлов врезки (отводные патрубки, усиливающие накладки, разрезные тройники, разрезные муфты, подкладные пластины) должны быть сертификаты качества или паспорта заводов изготовителей. Конструкции узлов врезки поставляются комплектно.

7 Сварочно-монтажные работы на газопроводе под давлением

7.1 Общие требования

7.1.1 До проведения сварочных работ на газопроводе под давлением на каждый узел врезки проводят производственную аттестацию технологии сварки в конкретных условиях в соответствии с РД 03-615-03 [1], которая обеспечивает получение качественных сварных швов с необходимыми механическими свойствами и внешним видом.

Производственную аттестацию технологий сварки узлов врезки проводят на стенде с моделированием основных технических параметров, идентичных реальным условиям производства работ по приварке узлов врезки на газопроводах под давлением в соответствии с разделами Г.1-Г.6 (приложение Г).

На основании положительных результатов производственной аттестации специализированная организация, выполняющая сварочные работы, разрабатывает и утверждает операционную технологическую карту сборки и сварки узлов и/или деталей узлов врезки, в соответствии с которой проводят подготовку, сборку и сварку узлов и/или деталей узлов врезки на газопроводах под давлением.

7.1.2 До начала выполнения прихваток независимо от температуры окружающего воздуха с целью удаления влаги (конденсата) производят просушку и предварительный подогрев свариваемых кромок узлов и/или деталей узлов врезки и поверхности газопровода в месте монтажа узлов врезки.

7.1.3 Последовательность выполнения процедур предварительного и сопутствующего подогрева, периодичность, режимы и параметры сопутствующего подогрева с применением типов и марок специального оборудования для подогрева отражают в операционной технологической карте сборки и сварки узлов и/или деталей узлов врезки и выполняют в соответствии с требованиями настоящего раздела.

7.1.4 До начала сварочных работ с целью уточнения времени нахождения свариваемых кромок и стенки газопровода в установленном интервале температур подогрева и периодичности сопутствующего подогрева производят замер времени снижения температуры с максимального до минимального уровня. Для этого при данном технологическом режиме работы участка газопровода в предполагаемом месте приварки узла врезки производят нагрев поверхности трубы с использованием газовой горелки до выбранного верхнего предела температурного интервала предварительного нагрева и замер времени снижения температуры поверхности до нижнего предела (обычно делают шесть замеров и вычисляют среднее значение). Для измерения используют секундомер и контактный термометр. Время охлаждения поверхности трубы до нижнего предела температурного интервала должно быть не менее 90 с.

7.1.5 Сварку деталей узлов врезки на газопроводе под давлением производят только в период нахождения температуры нагрева свариваемых поверхностей в установленном интервале согласно публикациям [9, 10].

Подогрев поверхности основной трубы для приварки узла врезки к телу газопровода под давлением производят не менее чем до 100 °С, но не более 250 °С, для термически упрочненных труб - не более 200 °С, для труб с контролируемой прокаткой - не более 150 °С.

Подогрев привариваемых кромок разрезного тройника, накладки, патрубка при наложении кольцевых сварных швов приварки к основной трубе газопровода производят до 150 °С.

Подогрев кромок стыков при сварке продольных швов разрезного тройника, муфты производят до 150 °С.

Температура предыдущего слоя сварного шва перед наложением последующего слоя должна быть не ниже 100 °С.

При снижении температуры подогретой поверхности трубы газопровода ниже минимального значения температурного интервала сварку следует прекратить и произвести подогрев поверхности трубы в пределах указанного температурного интервала.

7.1.6 Для поддержания температуры нагрева поверхности трубы в установленном интервале рекомендуется выполнять подогрев и сварку по секторам. Количество секторов определяют по результатам замера времени охлаждения поверхности трубы в конкретных условиях (см. 7.1.4). Основным методом контроля температуры нагрева свариваемых поверхностей является автоматический метод с применением термоэлектрических пирометров (автоматических регистрирующих потенциометров, входящих в состав установок для подогрева). Дополнительно для контроля температуры нагрева допускается использование контактных термометров (термопар).

7.1.7 Получение и поддержание температуры нагрева свариваемых соединений в установленном интервале (см. 7.1.5) в течение заданного времени производят с использованием установок нагрева с удельной мощностью нагревателей порядка 8-9 Вт/см2, обеспечивающих постоянный равномерный подогрев поверхности трубы и поддержание температуры предварительного и сопутствующего (межслойного) подогрева свариваемых соединений в заданных пределах.

Примечание - К установкам нагрева относятся установки индукционного нагрева токами средней частоты (2500 Гц) с водоохлаждаемыми индукторами или индукторами из оголенного медного провода, установки для нагрева способом электросопротивления с электронагревателями повышенной мощности, установки для нагрева комбинированным способом с электронагревателями типа КЭН.

В случае прекращения энергообеспечения или при выходе из строя оборудования нагрева, электронагревателей допускается проводить подогрев газонагревательными устройствами до замены вышедшего из строя оборудования. При врезках отводов с условным диаметром до dу = 150 мм включительно допускается использование газовых горелок. Контроль температуры нагрева осуществляют контактными цифровыми термометрами (контактными термопарами) типа ТК-5-0,3.

Способы, параметры и оборудование для предварительного и сопутствующего подогрева приведены в разделе Г.7 (приложение Г).

7.1.8 Ручную дуговую сварку (прихватку) продольных стыковых, угловых, нахлесточных сварных соединений, наложение наплавленных слоев шва приварки узлов и/или деталей узлов врезки к газопроводу под давлением выполняют электродами с низким содержанием водорода с основным видом покрытия по ГОСТ 9466. Назначение сварочных электродов производят исходя из класса прочности стали узлов и/или деталей узлов врезки и труб газопровода, толщин стенок, зазоров сварных соединений и слоев шва.

При использовании узлов и/или деталей узлов врезки с классом прочности металла, превышающим класс прочности металла трубы газопровода более чем на 10 %, подбор электродов производят исходя из класса прочности металла трубы газопровода.

При использовании узлов и/или деталей узлов врезки с классом прочности металла ниже класса прочности металла трубы газопровода более чем на 10 % подбор электродов производят по среднему значению классов прочности металла узлов и/или деталей узлов врезки и трубы газопровода. Для сварочных электродов одной марки допускается подбор электродов производить по данным сертификатов качества.

Подбор электродов для приварки продольных сварных швов тройника (муфты) производят по металлу тройника (муфты).

Сварочные материалы и оборудование должны быть аттестованы согласно требованиям РД 03-613-03 [2], РД 03-614-03 [3]. Сварочные материалы и основное сварочное оборудование, прошедшие аттестацию и рекомендованные к применению, приведены в разделах Г.8, Г.9 (приложение Г), которые могут дополняться в соответствии с требованиями СТО Газпром 2-3.5-046. Сварочные материалы и основное сварочное оборудование, не имеющее заключения на их применение на объектах ОАО «Газпром» и свидетельства НАКС об аттестации, к применению не допускаются.

7.1.10 Хранение и подготовку сварочных материалов осуществляют в соответствии с требованиями заводов-изготовителей, изложенными в технических условиях или на упаковке. Электроды непосредственно перед сваркой прокаливают в соответствии с требованиями завода-изготовителя. Допускается применение электродов, прокаленных в стационарных условиях и доставленных на место производства работ в герметичных контейнерах или термопеналах. Сварочные электроды хранят в сухих отапливаемых помещениях в герметичных контейнерах (термопеналах) при температуре не ниже плюс 15 °С. Поверхности свариваемых деталей тщательно высушивают от атмосферной влаги, очищают от грязи, пыли и обезжиривают.

7.1.11 Параметры сварочного процесса приварки узла врезки устанавливают в соответствии с основными требованиями по обеспечению безопасности и качества сварочных работ:

- недопущение прожога стенки трубы;

- недопущение растрескивания металла в зоне термического влияния вследствие охлаждения потоком газа;

- недопущение водородного растрескивания,

что должно быть подтверждено положительными результатами производственной аттестации технологии сварки (см. приложение Г).

7.1.12 Сварку выполняют с применением сварочного оборудования преимущественно инверторного типа, на постоянном токе обратной полярности («+» на электроде). Рекомендуемые режимы для сварки стыковых, угловых, нахлесточных соединений узлов врезки с газопроводом приведены в таблице 6.

Таблица 6 - Режимы сварки узлов врезки

|

Слои шва |

Диаметр электродов, мм |

Сварочный ток, А, положение при сварке |

||

|

нижнее |

вертикальное |

потолочное |

||

|

Наплавочные на поверхность действующего газопровода |

2,5; 2,6 |

От 60 до 90 включ. |

От 50 до 80 включ. |

От 60 до 70 включ. |

|

От 3,0 до 3,25 включ. |

От 90 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

|

Корневой (для стыковых), первый (для угловых и нахлесточных) |

2,5; 2,6 |

От 60 до 90 включ. |

От 50 до 80 включ. |

От 60 до 70 включ. |

|

От 3,0 до 3,25 включ. |

От 90 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

|

Заполняющие: |

От 3,0 до 3,25 включ. |

От 90 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

- первые; |

3,25 |

От 100 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

- последующие |

4,0 |

От 130 до 180 включ. |

От 110 до 170 включ. |

От 110 до 150 включ. |

|

Облицовочные |

3,25 |

От 100 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

4,0 |

От 130 до 180 включ. |

От 110 до 170 включ. |

От 110 до 150 включ. |

|

7.1.13 Для газопроводов с толщиной стенки 6,5 £ d £ 13 мм значения параметров режима сварки узлов врезки уточняют на момент проведения работ из условия: величина погонной энергии на конце дуги Qвх, должна быть не меньше величины допустимой погонной энергии сварки Qвх.

Величину допустимой погонной энергии Qвх определяют по графическим зависимостям, рекомендованным в публикации [12], для данного типоразмера газопровода (диаметр Dн, толщина стенки d), химического состава металла трубы (эквивалент углерода [С]э), режима работы газопровода (допустимое рабочее давление Рг = Рлоп, скорость потока газа Vг), приведенным в приложении Д.

7.1.14 Для газопроводов с толщиной стенки 6,5 £ d £ 13 мм параметры технологического режима работы газопровода (допустимое рабочее давление Рг, скорость потока газа Vг) на период проведения работ уточняют по величине допустимой погонной энергии сварки Qвх.

7.1.15 При сварке возбуждение дуги проводят только на свариваемых кромках узлов и/или деталей узлов врезки. Запрещается зажигать дугу на поверхности металла узла врезки и газопровода.

7.1.16 Количество слоев в продольных швах узлов и/или деталей узлов врезки зависит от толщины стенки и параметров сборки (зазоры), рекомендуемое минимальное количество слоев приведено в таблице 7. Количество слоев в угловых и нахлесточных швах узлов и/или деталей узлов врезки с газопроводом зависит от толщин свариваемых кромок.

7.1.17 В процессе сварки на газопроводах под давлением обеспечивают строгий контроль параметров режима сварки. При сварке перерывы в работе не допускаются. В случае вынужденных перерывов необходимо поддерживать температуру предварительного нагрева в месте сварки. Не допускается прекращать сварку до полного выполнения шва.

7.1.18 В процессе сварки каждый слой шва зачищают от шлака и брызг наплавленного металла механическим способом с использованием шлифмашинок с набором дисковых проволочных щеток.

Таблица 7 - Рекомендуемое количество слоев в продольных швах

|

Толщина стенки трубы, мм |

Количество слоев |

|

До 12,0 включ. |

2-3 |

|

Св. 12,0 до 15,0 включ. |

3-4 |

|

Св. 15,0 до 18,0 включ. |

4-5 |

|

Св. 18,0 до 20,0 включ. |

5-6 |

|

Св. 20,0 |

В соответствии с технологической картой |

7.1.19 По окончании сварки сварные швы накрывают теплоизолирующим поясом до полного остывания. Сварные швы термообработке не подлежат. В непосредственной близости от выполненного сварного шва наносят клейма сварщиков.

7.2 Монтаж и приварка узла врезки с конструктивным исполнением «отводной патрубок с накладкой» (тип I)

7.2.1 Монтаж отводного патрубка и накладки производят на расстоянии порядка 1,5 диаметра газопровода от его поперечного сварного шва.

Расстояние между сварным швом газопровода (продольным или спиральным) и внешним сварным швом приварки накладки к стенке газопровода допускается не менее 150 мм.

Монтаж отводного патрубка с накладкой (и без накладки) на газопроводе из спирально-шовных труб следует производить на равном удалении от спиральных сварных швов.

а) монтаж, сборка и сварка угловыми швами (четырьмя) отводного патрубка с газопроводом;

б) сборка и сварка усиливающей накладки с патрубком и газопроводом по двум вариантам:

- одновременная сварка усиливающей накладки с патрубком и с газопроводом с поочередным нанесением слоев на внутренних и наружных швах;

- последовательная сварка усиливающей накладки с газопроводом наружными нахлесточными швами, затем с патрубком внутренними угловыми швами.

Сборку и сварку отводного патрубка с усиливающей накладкой с газопроводом выполняют в соответствии с требованиями операционной технологической карты сборки и сварки отводного патрубка с усиливающей накладкой, разработанной и утвержденной специализированной организацией, выполняющей работы по сварке узла врезки на газопроводе.

7.2.3 Целесообразно применять цельную усиливающую накладку. Допускается изготовление усиливающей накладки из двух половин.

Сборку и сварку стыковых швов накладки из двух половин на подкладной пластине рекомендуется производить в стационарных условиях на трубе (элементе трубы) того же диаметра, что и газопровод, в следующей последовательности:

- прихватка сваркой к наружной поверхности трубы (элемента трубы) торцов подкладной пластины длиной, равной диаметру накладки плюс 30-50 мм в каждую сторону от наружной кромки накладки;

- сборка на подкладной пластине продольных стыковых соединений половин накладки;

- предварительный подогрев свариваемых кромок половин накладки до температуры 150 °С;

- выполнение прихваток кромок продольного стыкового соединения половин накладок к подкладной пластине и между собой;

- сварка корневого, заполняющих и облицовочных слоев шва стыкового соединения половин накладки;

- механическое удаление (обрезка) концов подкладных пластин, выступающих за наружные и внутренние торцы накладки.

Начало и конец каждого слоя корневого, заполняющих и облицовочных слоев шва стыкового соединения половин накладки выполняют на подкладных пластинах за пределами наружного и внутреннего торцов накладки. В процессе сварки температура предыдущего слоя сварного шва перед наложением последующего слоя должна быть не ниже 100 °С.

К сборке, геометрическим параметрам сварного шва, предварительному подогреву, назначению сварочных материалов, режимам сварки, последовательности выполнения слоев шва, сопутствующему подогреву и контролю качества стыковых продольных соединений накладки предъявляют те же требования, что и к сварке стыковых кольцевых соединений труб одной толщины.

Сварку стыковых соединений накладки из двух половин на подкладной пластине целесообразно выполнять в нижнем положении.

Примечание - Подкладные пластины изготавливают из малоуглеродистых сталей ВСт.3сп по ГОСТ 380, Стали 10, Стали 20 по ГОСТ 1050 толщиной от 2,0, до 3,0 мм, шириной 25,0 мм.

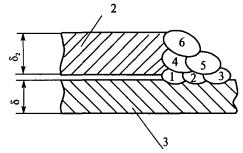

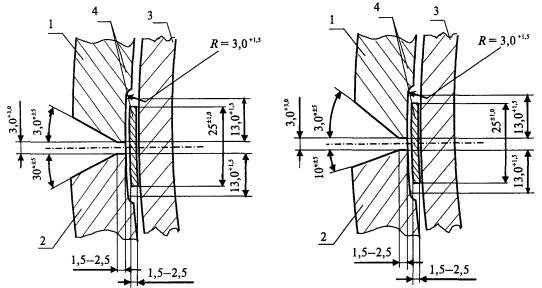

Разделку кромок под приварку производят в соответствии с рисунком 8. Привариваемый торец патрубка обрезают по шаблону с углом скоса кромок 50°±5° с притуплением от 1,5 до 2,0 мм. Накладку обрезают по шаблону с углом скоса внутренних кромок 500±50, наружных кромок 90°±5°, кромок половин накладки 22°±5°. Наружные и внутренние поверхности, прилегающие к кромкам патрубка и накладки (половин накладки), зачищают до металлического блеска на ширину не менее 10 мм. В накладке высверливают отверстие для вентиляции и отвода тепла в процессе ее приварки диаметром от 6 до 8 мм.

7.2.5 Перед монтажом удаляют влагу с поверхности трубы газопровода в месте установки отводного патрубка с накладкой, нагревая ее нагревателем или газовой горелкой. Забоины и задиры на основной трубе, патрубке и накладке не допускаются.

7.2.6 На поверхности трубы газопровода устанавливают отводной патрубок, строго контролируя поверочным угольником по ГОСТ 3749 угол в 90° между осями трубы и патрубка. Допустимый зазор между свариваемыми кромками отводного патрубка и поверхностью газопровода должен быть в пределах от 2 до 3 мм.

Производят предварительный подогрев и фиксируют отводной патрубок в установленном положении прихватками. Выполнение прихваток кромок отводного патрубка при сварке с газопроводом должно проводиться равномерно по периметру, количество прихваток должно быть не менее трех длиной от 30 до 50 мм.

Выполнение прихваток в местах пересечения продольного шва патрубка и газопровода не допускается.

Нагрев свариваемых поверхностей трубы газопровода и отводного патрубка в месте приварки производят нагревателем или газовой горелкой, обеспечивая равномерный нагрев свариваемых поверхностей. Температура предварительного нагрева должна соответствовать требованиям 7.1.5.

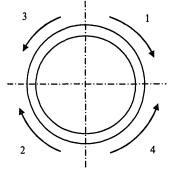

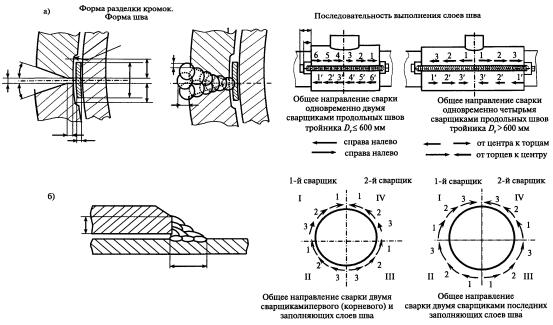

7.2.7 Сварные швы приварки патрубка и накладки к газопроводу необходимо выполнять с обязательным наложением на стенку газопровода наплавленного слоя шва. Сварку швов патрубка и накладки необходимо выполнять обратноступенчатым способом в противоположных полуокружностях или четвертях. Последовательность наложения валиков сварных швов патрубка и накладки приведена на рисунке 9.

7.2.8 Приваривают отводной патрубок к телу трубы газопровода угловым швом. Сварку первых четырех слоев шва (на рисунке 9 валики 1-4, валик 3 наплавлен на поверхности трубы) приварки патрубка к газопроводу рекомендуется выполнять электродами одной марки диаметром 2,5-3,25 мм, заполняющих и облицовочных - диаметром 3,0-4,0 мм типа Э50А, приведенными в разделе Г.8 (приложение Г).

Усиление обратного валика первого (корневого) слоя шва (валик 1) должно быть не более 1,5 мм (см. рисунок 9 а, б) во избежание повреждения фрезы (сверла) при последующем вырезании отверстия в стенке газопровода. Глубина проплавления стенки трубы газопровода под давлением при наложении корневого и наплавленных слоев шва должна быть не более 2,4 мм.

Рекомендуемый порядок наложения угловых сварных швов приварки отводного патрубка, направление сварки при вертикальном и горизонтальном расположении патрубка с учетом его диаметра приведены на рисунке 10.

7.2.9 В процессе выполнения сварного шва каждый слой перед наложением последующего необходимо тщательно очистить от шлака и брызг расплавленного металла и визуально контролировать на отсутствие трещин и пор. По завершении приварки отводного патрубка следует произвести визуальный контроль сварного шва по 8.1.4. Контроль качества приварки следует производить неразрушающим методом согласно 8.3.1.

|

|

|

|

а) параллельно оси газопровода |

б) перпендикулярно оси газопровода |

в) параллельно оси газопровода

г) параллельно оси газопровода

1 - стенка отводного патрубка; 2 - усиливающая накладка; 3 - стенка газопровода; 4 - подкладная пластина; 5 - ось патрубка;

d - толщина стенки газопровода; d1 - толщина стенки отводного патрубка; d2 - толщина стенки накладки

Рисунок 8 - Параметры подготовки кромок отводного патрубка и накладки

|

|

|

|

а) параллельно оси газопровода |

б) перпендикулярно оси газопровода |

в) перпендикулярно оси газопровода

1 - стенка отводного патрубка; 2 - стенка усиливающей накладки; 3 - стенка газопровода; 4 - валики слоев сварного шва; d - толщина стенки газопровода; d1 - толщина стенки отводного патрубка; d2 - толщина стенки накладки

Рисунок 9 - Последовательность наложения слоев сварных швов отводного патрубка и накладки с газопроводом

а) приварка патрубка диаметром dн < 108 мм при вертикальной и горизонтальной врезке

|

|

|

|

При вертикальной врезке |

При горизонтальной врезке |

б) приварка патрубка диаметром dн = 108-159 мм

|

|

|

|

При вертикальной врезке |

При горизонтальной врезке |

в) приварка патрубка диаметром dн = 219-325 мм

Рисунок 10 - Порядок наложения угловых сварных швов приварки отводного патрубка

7.2.10 На поверхности трубы газопровода устанавливают накладку (либо две половины накладки), допустимый зазор между поверхностью трубы и накладки должен быть в пределах от 0 до 2 мм.

При использовании цельной накладки накладку располагают с равномерным зазором от 0 до 3 мм к приваренному патрубку. Сварку двух половин накладки на стенке трубы газопровода проводят с использованием металлических подкладных пластин.

Прихватки накладки по наружным кромкам с поверхностью газопровода выполняют равномерно по окружности накладки. Количество прихваток должно быть не менее двух при диаметре патрубка до 108 мм, не менее трех при диаметре патрубка до 219 мм, не менее четырех при диаметре патрубка до 426 мм, длина прихваток - от 30 до 50 мм.

7.2.11 Постоянную температуру нагрева при сварке поддерживают в установленном интервале согласно 7.1.5 и приваривают накладку к отводному патрубку и стенке газопровода.

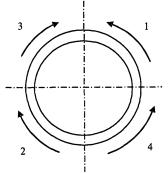

Рекомендуемый порядок наложения сварных швов накладки с поочередным и последовательным наложением слоев внутреннего и внешнего шва, направление сварки при вертикальном и горизонтальном расположении патрубка приведены на рисунках 11 и 12. Количество слоев сварного шва определяют в зависимости от толщины привариваемых поверхностей.

Сварку внутренних угловых швов усиливающей накладки с патрубком и наружных нахлесточных швов с газопроводом с поочередным наложением слоев, как показано на рисунке 11, выполняют обратноступенчатым способом в следующем порядке:

а) сварка половины окружности одного заполняющего слоя внутреннего углового шва накладки с отводным патрубком (см. рисунок 9 а, б, валик 5);

б) наложение трех параллельных наплавочных швов с перекрытием от 1,5 до 2,0 мм на поверхность газопровода половины внешней окружности накладки (см. рисунок 9 в, валики 1-3);

в) сварка одним нахлесточным швом (рисунок 9 в, валик 4) половины внешней окружности накладки с наплавленными швами;

г) сварка противоположных половин окружности аналогично а), б), в) 7.2.11;

д) сварка облицовочного слоя внутреннего углового шва накладки с отводным патрубком (см. рисунок 9 а, б, валик 6);

е) сварка заполняющих и облицовочного слоев внешнего нахлесточного шва (см. рисунок 9 в, валики 5-6) аналогично а), б), в), г) 7.2.11 (валик 5 следует накладывать как можно ближе к валику 3).

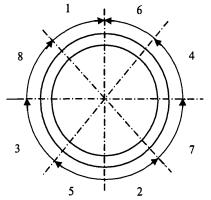

Сварку внутренних угловых швов усиливающей накладки с патрубком и наружных нахлесточных швов с газопроводом с последовательным наложением слоев (см. рисунок 12) выполняют обратноступенчатым способом в следующем порядке:

- наложение трех параллельных валиков с перекрытием от 1,5 до 2,0 мм наплавочных швов на поверхность газопровода (см. рисунок 9 в, валики 1-3);

При вертикальной врезке

При горизонтальной врезке

Наложение слоев сварных швов производят в следующем порядке: 1 и 1а - наложение валика 5 (а, б); 2 и 3 - наложение валиков 1, 2, 3 (в), затем валика 4 (в); 4 и 4а - наложение валика 5 (а, б); 5 и 6 - наложение валиков 1, 2, 3 (в), затем валика 4 (в); 1 и 1а - наложение валика 5 (а, б) и т.д.; 7, 8 - наложение сварных швов приварки половин накладки (порядковые номера валиков приняты по рисунку 9 а, б, в)

Рисунок 11 - Порядок наложения сварных швов приварки накладки с поочередным наложением слоев внутреннего и внешнего сварного шва

При вертикальной врезке

При горизонтальной врезке

Наложение слоев сварных швов производят в следующем порядке: 1, 2, 3, 4 - наложение валиков внешнего шва 1, 2, 3 (в), затем 4 (в), затем 5 (в), затем 6 (в); 5, 5а, 6, 6а - наложение валиков внутреннего шва 5 (а, б), затем 6 (а, б); 7, 8 - наложение сварных швов приварки половин накладки (порядковые номера валиков приняты по рисунку 9 а, б, в)

Рисунок 12 - Порядок наложения сварных швов приварки накладки с последовательным наложением слоев внутреннего и внешнего сварного шва

- сварка нахлесточных швов с наплавленными швами (рисунок 9 в, валики 4-6);

- сварка внутренних угловых швов накладки с отводным патрубком (см. рисунок 9 а, б, валики 5-6) (валик 5 следует накладывать как можно ближе к валику 3).

7.2.12 Сварку первого (корневого) слоя наружного нахлесточного шва рекомендуется выполнять электродами одной марки диаметром 2,5-3,25 мм, заполняющих и облицовочных слоев наружного и внутреннего швов - электродами диаметром 3,0-4,0 мм типа Э50А, приведенными в разделе Г.8 (приложение Г).

7.2.13 При сварке обратноступенчатым способом следует соблюдать правила послойного смещения мест начала и окончания сварки на величину от 25 до 30 мм.

Минимальный катет наружного нахлесточного шва накладки с газопроводом должен быть равным 0,5 толщины стенки накладки, но не менее 6 мм для газопровода с толщиной стенки 6,5 мм, максимальный катет не должен превышать толщину стенки накладки.

Минимальный катет внутреннего углового шва патрубка с накладкой должен быть равным 0,4 мм толщины стенки отводного патрубка, но не менее 6 мм.

Облицовочные швы внутреннего углового шва приварки патрубка к накладке (и половин накладки между собой) должны иметь плавный переход к основному металлу патрубка и накладки с перекрытием наружных свариваемых кромок в каждую сторону на величину от 2,5 до 3,5 мм.

7.2.14 В процессе наложения сварного шва приварки накладки каждый слой перед наложением последующего необходимо тщательно очистить от шлака и брызг расплавленного металла и проверить на отсутствие трещин и пор.

7.2.15 По завершении наложения сварных швов приварки накладки производят визуальный контроль сварных швов по 8.1.4 и контроль качества сварных швов неразрушающими методами согласно 8.3.1.

7.2.16 Монтаж и приварку патрубков трубной обвязки запорных устройств перекрытия полости газопровода «Стопл» производят аналогично 7.2.2-7.2.8.

7.3 Монтаж и приварка узла врезки с конструктивным исполнением «разрезная муфта с отводным патрубком» (тип II)

Расстояние между продольным сварным швом газопровода из прямошовных труб и сварным швом приварки отводного патрубка и муфты к стенке газопровода допускается не менее 150 мм. Расстояние между продольным сварным швом газопровода из прямошовных труб и продольным сварным швом муфты допускается не менее 150 мм.

Монтаж и приварку отводного патрубка на газопроводе из спирально-шовных труб производят на равном расстоянии от спиральных сварных швов.

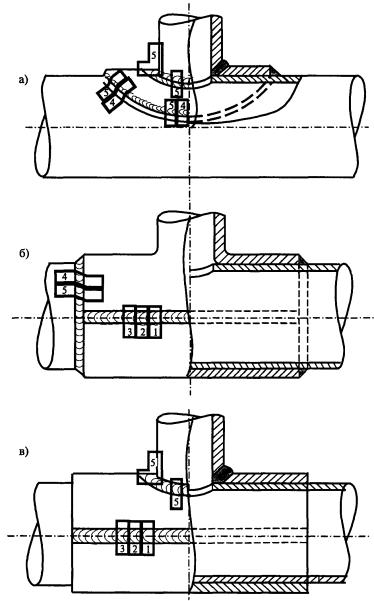

7.3.2 Монтаж, сборку и сварку разрезной муфты с отводным патрубком и газопроводом производят в следующей последовательности:

- монтаж, сборка и сварка угловыми швами (двумя) отводного патрубка с газопроводом;

- монтаж, сборка и сварка половин разрезной муфты на газопроводе на подкладных пластинах;

- сварка угловыми швами патрубка с муфтой и газопроводом.

7.3.3 Сборка и сварка должны выполняться в соответствии с требованиями операционной технологической карты сборки и сварки разрезной муфты с отводным патрубком, разработанной и утвержденной специализированной организацией, выполняющей сварочные работы.

7.3.4 Разделку кромок отводного патрубка и муфты производят в стационарных условиях до начала сварочно-монтажных работ на газопроводе под давлением.

Разделку кромок отводного патрубка и отверстия муфты для сварки с отводным патрубком производят по шаблону в соответствии с рисунком 8 аналогично 7.2.4. Разделку стыковых кромок для сварки продольных швов муфты производят в соответствии с рисунком 13:

- стыковые кромки симметричной разделки с углом скоса 30° ± 5° и притуплением от 1,5 до 2,5 мм для горизонтальной врезки;

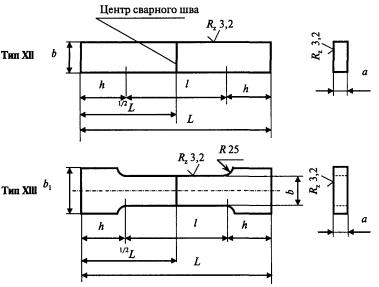

- стыковые кромки несимметричной разделки с углом скоса кромок верхней половины муфты 30° ± 5°, нижней половины - 10° ± 5° для вертикальной врезки.