Распоряжение Федерального дорожного агентства от 16 июля 2010 г. № 468-р

Об издании и применении ОДМ 218.5.006-2010 "Рекомендации по методикам испытаний геосинтетических материалов в зависимости от области их применения в дорожной отрасли"

(с изменениями от 29 декабря 2010 г.)

В целях реализации в дорожном хозяйстве основных положений Федерального закона от 27 декабря 2002 г. № 184-ФЗ "О техническом регулировании" и обеспечения дорожных организаций методическими рекомендациями для нормативного обеспечения контроля качества геосинтетических материалов при строительстве, реконструкции и ремонте автомобильных дорог:

Распоряжением Росавтодора от 29 декабря 2010 г. № 840-р в пункт 1 настоящего распоряжения внесены изменения

1. Структурным подразделениям центрального аппарата Росавтодора, федеральным управлениям автомобильных дорог, управлениям автомобильных магистралей, межрегиональным дирекциям по строительству автомобильных дорог федерального значения, территориальным органам управления дорожным хозяйством субъектов Российской Федерации рекомендовать к применению с 19.07.2010 ОДМ 218.5.006-2010 "Рекомендации по методикам испытаний геосинтетических материалов в зависимости от области их применения в дорожной отрасли" (далее - ОДМ 218.5.006-2010).

2. Управлению научно-технических исследований, информационного обеспечения и ценообразования (В.А. Попов) в установленном порядке обеспечить издание вышеупомянутых ОДМ 218.5.006-2010 и направить их в подразделения и организации, упомянутые в п. 1 настоящего распоряжения.

3. Контроль за исполнением настоящего распоряжения возложить на заместителя руководителя Н.В. Быстрова.

|

Руководитель |

A.M. Чабунин |

ОДМ 218.5.006-2010

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

РЕКОМЕНДАЦИИ ПО МЕТОДИКАМ ИСПЫТАНИЙ

ГЕОСИНТЕТИЧЕСКИХ МАТЕРИАЛОВ

В ЗАВИСИМОСТИ ОТ ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

В ДОРОЖНОЙ ОТРАСЛИ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНСТВО

(РОСАВТОДОР)

Москва 2010

Предисловие

1 РАЗРАБОТАН ООО «Мегатех инжиниринг».

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования Федерального дорожного агентства Министерства Транспорта РФ.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от «16» июля 2010 г. № 468-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5 ВВЕДЕН ВПЕРВЫЕ.

Содержание

ОДМ 218.5.006-2010

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Рекомендации

по методикам испытаний геосинтетических

материалов в зависимости от области их применения

в дорожной отрасли

1 Область применения

Отраслевой дорожный методический документ "Рекомендации по методикам испытаний геосинтетических материалов в зависимости от области их применения в дорожной отрасли" предназначен для нормативного обеспечения контроля качества геосинтетических материалов при строительстве, реконструкции и ремонте автомобильных дорог.

Настоящий методический документ содержит положения по методикам выполнения измерений, используемых для определения свойств геосинтетических материалов и имеет рекомендательный характер.

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ 9.048-89 Изделия технические. Метод испытаний на устойчивость к воздействию плесневых грибов

ГОСТ 9.049-91 Материалы полимерные и их компоненты. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 9.053-75 Материалы неметаллические и изделия с их применением. Метод испытаний на микробиологическую стойкость в природных условиях в атмосфере

ГОСТ 9.102-91 Воздействие биологических факторов на технические объекты. Термины и определения

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 409-77 Пластмассы ячеистые и резины губчатые. Метод определения кажущейся плотности

ГОСТ 427-75 Металлические измерительные линейки. Технические условия

ГОСТ 2678-94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 6943.0-93 Стекловолокно. Правила приемки

ГОСТ 6943.16-94 Стекловолокно. Ткани. Нетканые материалы. Метод определения массы на единицу площади

ГОСТ 6943.17-94 Стекловолокно. Ткани. Нетканые материалы. Метод определения ширины и длины

ГОСТ 7502-98 Рулетки металлические измерительные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ Р ЕН 13416-2008 Материалы кровельные и гидроизоляционные гибкие битумсодержащие и полимерные (термопластичные или эластомерные). Правила отбора образцов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 16783-71 Пластмассы. Метод определения температуры хрупкости при сдавливании образца, сложенного петлей

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 28845-90 Машины для испытания материалов на ползучесть, длительную прочность и релаксацию. Общие технические требования

ГОСТ Р 50275-92 Материалы геотекстильные. Метод отбора проб

ГОСТ Р 50276-92 Материалы геотекстильные. Метод определения толщины при определенных давлениях

ГОСТ Р 50277-92 Материалы геотекстильные. Метод определения поверхностной плотности

ГОСТ Р 51372-99 Методы ускоренных испытаний на долговечность и сохраняемость при воздействии агрессивных и других специальных сред для технических изделий, материалов и систем материалов. Общие положения

Примечание - При пользовании настоящим методическим документом целесообразно проверить действие ссылочных стандартов и классификаторов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

В настоящем методическом документе применяются следующие термины с соответствующими определениями:

3.1 Термины, относящиеся к проведению испытаний

3.1.1 образец для испытаний (test specimen): Образец материала строго определенных размеров, вырезанный из полосы материала.

3.1.2 поперечное направление (transversal direction): Направление в плоскости полотна материала, перпендикулярное направлению изготовления.

3.1.3 продольное направление (longitudinal direction): Направление в плоскости полотна материала, параллельное направлению изготовления.

3.2 Термины, относящиеся к механическим свойствам

3.2.1 диаграмма растяжения (tensile diagram): Зависимость между удлинением и нагрузкой вплоть до разрушения образца в режиме деформирования с постоянной скоростью.

3.2.2 испытание на растяжение по методу широкой полосы (wide-width strip tensile test): Испытание на растяжение с номинальной зажимной длиной 100 мм при котором полная ширина образца равна 200 мм.

3.2.3 скорость деформации έ (strain rate): Увеличение истинной зажимной длины в процентах при максимальной нагрузке, отнесенное к продолжительности испытания, т.е. времени до достижения максимальной нагрузки от уровня предварительной нагрузки.

3.2.4 номинальная зажимная длина (nominal gauge length): Длина образца, измеренная между зажимами разрывной машины или двумя соответствующими метками, нанесенными на образец, параллельно действию приложенной нагрузки.

3.2.5 истинная зажимная длина l0, мм (true gauge length): Номинальная зажимная длина плюс удлинение при предварительной нагрузке.

3.2.6 удлинение при предварительной нагрузке (extension at preload): Изменение зажимной длины образца, соответствующее приложенной нагрузке в 1 % от максимальной нагрузки при разрыве образца.

3.2.7 максимальная нагрузка Ff, кН (maximum load): Максимальное усилие при растяжении, полученное во время испытания.

3.2.8 прочность при растяжении af, кН/м (tensile strength): Максимальная нагрузка на единицу ширины, наблюдаемая во время испытания, при котором образец растягивается до разрыва.

3.2.9 относительное удлинение e, % (strain): Увеличение длины образца во время испытания, выраженное в процентах от истинной зажимной длины образца.

3.2.10 относительное удлинение при максимальной нагрузке emax, % (strain at maximum load): Относительная деформация при растяжении, выраженная в процентах, показанная образцом при максимальной нагрузке.

3.2.11 секущий модуль жесткости Jsec, кН/м (secant stiffness): Отношение нагрузки на единицу ширины, выраженное в килоньютонах на метр, к заданному значению относительной деформации между двумя точками на диаграмме растяжения.

3.2.12 усилие продавливания (push-through force): Максимальное усилие при продавливании, выраженное в килоньютонах, при постоянной скорости перемещения штампа.

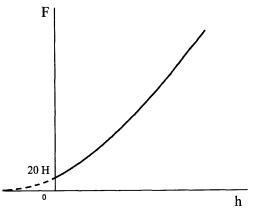

3.2.13 перемещение при продавливании (push-through displacement): Перемещение штампа при максимальном усилии при продавливании, пройденное штампом, начиная от перемещения при предварительной нагрузке в 20 Н.

3.2.14 ползучесть (creep): Медленное непрерывное удлинение образца под действием постоянной растягивающей нагрузки.

3.2.15 технически необходимая ширина (technically representative width): Ширина, которая представляет характеристики прочности на единицу ширины при растяжении при одинаковых условиях испытания в диапазоне ± 5 % для прочности при растяжении и ± 20 % для удлинения при максимальной нагрузке.

3.2.16 поперечное сужение Ш%, % (lateral contraction): Уменьшение ширины испытуемого образца при растяжении, выраженное в процентах от ширины образца, находящегося под действием предварительной нагрузки.

3.2.17 растягивающая нагрузка (tensile creep load): Постоянная статическая нагрузка на единицу ширины, действующая на образец во время испытания.

3.2.18 период приложения нагрузки (loading time): Время, требуемое для приложения полной растягивающей нагрузки при ползучести.

3.2.19 предварительная нагрузка (preload): Усилие, выраженное в килоньютонах на метр, соответствующее 1 % от прочности при растяжении, но не более чем 10 % от растягивающего усилия при ползучести.

3.2.20 начальное удлинение (initial strain): Изменение зажимной длины образца в процентах, измеренное через 60 сек после окончания приложения нагрузки.

3.2.21 удлинение при ползучести при растяжении (tensile creep strain): Изменяющееся во времени удлинение образца под действием постоянной растягивающей нагрузки.

3.2.22 период ползучести (creep time): Время, прошедшее после приложения нагрузки.

3.2.23 время до разрыва при ползучести (time to creep rupture): Время, прошедшее после приложения нагрузки до разрыва образца.

3.2.24 длительная прочность при ползучести при растяжении (tensile creep load): Нагрузка, приводящая к разрыву образца.

3.2.25 разрыв при ползучести (tensile creep rupture): Разрыв образца под действием постоянного растягивающего усилия, приложенного к образцу.

3.2.26 прочность соединения на отрыв при растяжении aр, кН/м (junction tensile peel strength): Максимальное усилие, выдерживаемое образцом, при испытании на отрыв при растяжении крестообразного образца, вырезанного из геосотового материала.

3.2.27 прочность соединения на сдвиг при растяжении as, кН/м (junction tensile shear strength): Максимальное усилие, выдерживаемое образцом, при испытании на сдвиг при растяжении крестообразного образца, вырезанного из геосотового материала.

3.2.28 прочность шва при растяжении Sf, кН/м (seam tensile strength): Максимальное усилие при растяжении шва до разрыва, выраженное в килоньютонах на метр, полученное во время испытания.

3.2.29 эффективность соединения или шва R, % (joint or seam efficiency): Отношение в процентах прочности соединения или шва к прочности при растяжении геосинтетического материала, измеренное в одном и том же направлении.

3.2.30 прочность при раздирании Fp, Н (tear strength): Максимальное усилие, выдерживаемое образцом при испытании на раздирание.

3.2.31 испытание падением конуса (cone drop test): Способ испытания, при котором образец разрывается при ударе острого конуса.

3.3 Термины, относящиеся к эксплуатационным воздействиям

3.3.1 долговечность (durability): Способность геосинтетических материалов сохранять эксплуатационные свойства в течение длительного времени под воздействием механических, физико-химических, биологических и других факторов.

3.3.2 индекс повреждения CR, % (damage index): Способность геосинтетических материалов сохранять эксплуатационные свойства в течение длительного времени при циклической нагрузке.

3.3.3 агрессивная среда (aggressive substance): Среда, вызывающая разрушение материалов и изделий из них или ухудшение их свойств.

3.3.4 стойкость к действию агрессивной среды (resistance to aggressive substance): Способность материала сопротивляться химическому старению под действием конкретной агрессивной среды.

3.3.5 биоповреждение (biodeterioration): повреждение объекта, вызываемое биофактором, т.е. организмами или их сообществами.

3.3.6 грибостойкость (mould resistance): Стойкость материалов и объектов к воздействию плесневых грибов.

3.3.7 плесневые грибы (mould fungi): Растительные организмы микроскопических размеров, характеризующиеся наличием дифференцированного ядра, отсутствием хлорофилла, размножением спорами, наличием вегетативных органов - гиф, которые, переплетаясь, образуют мицелий.

3.3.8 морозостойкость (frost resistance): Способность материалов выдерживать многократное попеременное охлаждение до температур ниже 0°С и оттаивание (отогревание) без признаков разрушения или значительного снижения прочности.

4 Общие положения

4.1 Настоящий методический документ применим к широкому кругу геосинтетических материалов: геотекстильных, геопластмассовых и геокомпозитов, используемых в дорожном строительстве, и рекомендуется для использования в лабораторных условиях промышленных предприятий, проектных и научно-исследовательских институтов.

4.2 Данные, полученные в результате применения настоящих рекомендаций, могут использоваться для контроля качества геосинтетических материалов, сравнительного анализа свойств различных типов материалов, а также при проектировании различных объектов в дорожном строительстве с обязательным сопоставлением условий испытаний реальным эксплуатационным условиям.

4.3 При подготовке настоящего методического документа учтены основные нормативные положения отечественных и международных норм, применяемых для определения свойств геосинтетических материалов.

5 Отбор проб для испытаний и условия проведения испытаний геосинтетических материалов

5.1 Методы отбора проб.

Для проведения испытаний геосинтетических материалов должны быть подготовлены пробы в соответствии с установленными требованиями. Порядок отбора проб и их количество должны соответствовать действующим стандартам. Отбор проб геотекстильных материалов производится в соответствии с ГОСТ Р 50275; изделий из стекловолокнистой продукции в соответствии с ГОСТ 6943.0; гидроизоляционных полимерных материалов в соответствии с ГОСТ Р ЕН 13416. Отбор должен обеспечивать представительность отобранных проб, т.е. соответствие их свойств свойствам всей партии материала.

5.2 Требования к климатическим условиям при испытаниях.

Для получения достоверных результатов при испытаниях геосинтетические материалы должны выдерживаться в нормальных климатических условиях. Перед испытанием образцы выдерживают в течение 24 ч при относительной влажности воздуха (65 ± 5) % и температуре (20 ± 2)°С. Для проведения испытаний при определенных условиях в широком интервале температур применяют специальные климатические камеры, обеспечивающие поддержание необходимых условий.

6 Определение линейных размеров, плотности и материалоемкости геосинтетических материалов

6.1 Определение линейных размеров

Линейные размеры (ширину и длину) образцов геотекстильных материалов определяют в соответствии с ГОСТ 3811; образцов из стекловолокнистой продукции в соответствии с ГОСТ 6943.17; образцов гидроизоляционных полимерных материалов в соответствии с ГОСТ 2678.

Толщину геотекстильных материалов определяют в соответствии с ГОСТ Р 50276, гидроизоляционных полимерных материалов в соответствии с ГОСТ 2678.

Для определения линейных размеров образцов материалов применяют металлические измерительные линейки в соответствии с ГОСТ 427, рулетки измерительные в соответствии с ГОСТ 7502, штангенциркули в соответствии с ГОСТ 166 и толщинометры в соответствии с ГОСТ 11358. Измерительный инструмент выбирается в соответствии с требуемой точностью измерений в каждом конкретном случае.

6.2 Определение плотности (объемной массы)

Определение плотности геопластмассовых материалов производится в соответствии с ГОСТ 15139, для ячеистых пластмасс определение кажущейся плотности в соответствии с ГОСТ 409.

6.3 Определение материалоемкости

Для оценки материалоемкости используют показатель поверхностной плотности. Данная характеристика выражает массу 1 м2 полотна. Поверхностную плотность геотекстильных материалов определяют в соответствии с ГОСТ Р 50277; образцов из стекловолокнистой продукции в соответствии с ГОСТ 6943.16; гидроизоляционных полимерных материалов в соответствии с ГОСТ 2678.

7 Определение механических свойств геосинтетических материалов

7.1 Методика испытания геосинтетических материалов на растяжение.

7.1.1 Методика устанавливает способ испытания геосинтетических материалов на растяжение. Методика применима к широкому кругу геосинтетических материалов: геотекстильных, геопластмассовых и геокомпозитов, используемых в дорожном строительстве.

Сущность методики заключается в испытании образцов геосинтетических материалов на растяжение и определении максимальной прочности и удлинения при разрыве, а также определение секущего модуля жесткости. Основное отличие данной методики от других аналогичных методик состоит в ширине образца, которая больше, чем его длина, что уменьшает влияние поперечного сужения образца на получаемые механические характеристики. Методика также включает в себя испытания образцов геосинтетических материалов в мокром состоянии. В данной методике учтены основные нормативные положения международного стандарта ИСО 10319:1993 (ISO 10319:1993) Геотекстиль. Испытания на растяжение по методу широкой полосы (Geotextiles - Wide-width tensile test).

7.1.2 Средства измерения, вспомогательные устройства и материалы

7.1.2.1 Машины разрывные, обеспечивающие постоянную скорость растяжения, с относительной погрешностью показаний разрывной нагрузки не более ±1,0 % от измеряемой величины, абсолютной погрешностью показаний удлинения не более ±1,0 %. Машина должна включать два зажима для закрепления образца и механизм для растяжения образца с соответствующей скоростью. Требования к машинам для испытаний в соответствии с ГОСТ 28840.

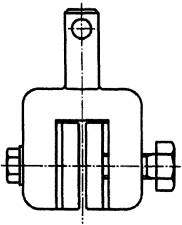

7.1.2.2 В качестве зажимов используются зажимы тисочного типа. Зажимы разрывной машины должны обеспечивать надежное закрепление образцов и не должны вызывать разрушений образцов в месте закрепления. Губки зажимов должны удерживать образцы без скольжения и повреждений. Пример конструкции зажимов для испытания образцов геосинтетических материалов показан на рисунке 7.1.

Рисунок 7.1 - Пример конструкции зажимов для испытания образцов геосинтетических материалов

7.1.2.3 Металлические измерительные линейки в соответствие с ГОСТ 427.

7.1.2.4 Емкость с водой для погружения образцов перед испытанием в мокром состоянии.

7.1.2.5 Дистиллированная вода в соответствие с ГОСТ 6709 для замачивания образцов.

7.1.3 Подготовка образцов.

7.1.3.1 Для проведения испытаний образцов геосинтетических материалов должны быть отобраны пробы (см. п. 5.1).

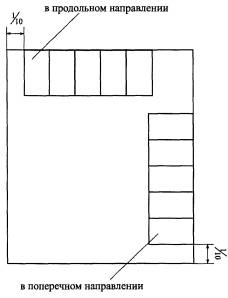

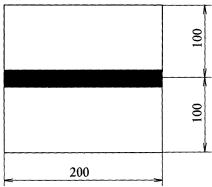

7.1.3.2 Из каждой пробы должны быть вырезаны две группы образцов для испытания в двух взаимно перпендикулярных направлениях. Пробы размечаются в продольном направлении, т.е. в направлении выработки полотна, и поперечном направлении. При наличии усилительных элементов в структуре материала, проложенных под углом, отличным от продольного и поперечного направления, допускается испытание на растяжение в данном направлении. При этом данный факт должен быть отражен в протоколе. Образцы должны быть подготовлены так, чтобы один образец не являлся продолжением другого. При разметке проб первый образец должен вырезаться на расстоянии от края не менее 1/10 ширины пробы геосинтетического материала. При вырезании листовых пленочных материалов режущий инструмент не должен создавать каких-либо неровностей на краях. Образцы должны полностью характеризовать пробу. Количество образцов, испытываемых в одном режиме, должно быть не менее пяти в каждом направлении. Дополнительные образцы могут быть использованы для проведения предварительного эксперимента. Для каждого испытания необходимо брать новый образец из анализируемой партии. Ширина образца для испытаний - (200 ± 1) мм. Номинальная зажимная длина - 100 мм. Полная длина образца зависит от типа используемых зажимов. Схема приготовления образцов приведена на рисунке 7.2.

Рисунок 7.2 - Схема приготовления образцов геосинтетических полотен

7.1.3.3 При испытании некоторых типов текстильных полотен, например, тканых, необходимо вырезать образец большей ширины 220 мм. Затем для получения рабочей ширины образца необходимо удалить одинаковое количество нитей продольных направлений с каждой стороны образца, чтобы получить образец с шириной, несущей нагрузку, равной (200 ± 1) мм. При испытании полотен, имеющих тенденцию к закручиванию или осыпанию краев, допускается производить проклейку полотна по краям, и после отверждения клеящего вещества, например, эпоксидной смолы, необходимо надрезать нерабочие нити посередине. Для разреженных тканей необходимо подготовить образцы, содержащие одинаковое количество нитей в поперечном сечении. Данный факт должен быть отмечен в протоколе испытания.

7.1.3.4 При испытании листовых пленочных материалов, например, геомембран, образец сразу вырезается с окончательной шириной (200 ± 1) мм, если целостность структуры материала образца не нарушается.

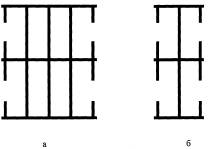

7.1.3.5 При испытании георешеток образец должен иметь ширину 200 мм и содержать, по крайней мере, один ряд узлов или поперечных элементов, исключая узлы или поперечные элементы, находящиеся в зажимах разрывной машины. При испытании георешеток с поперечным шагом (размером ячейки) менее 65 мм должны испытываться, по крайней мере, три полных усилительных элемента в направлении ширины (см. рис. 7.3 а). Изделия с поперечным шагом более 65 мм должны содержать, по крайней мере, два полных усилительных элемента в направлении ширины. Допускается испытывать одно ребро или усилительный элемент в направлении действия нагрузки (см. рис. 7.3 б). После того, как образцы вырезаны, необходимо провести две линии, ограничивающие номинальную зажимную длину образца.

Рисунок 7.3 - Схема приготовления образцов георешеток

7.1.3.6 При испытании образцов геосинтетических материалов в мокром состоянии, необходимо вырезать образец длиной, как минимум, в 2 раза больше необходимой. После чего каждый образец должен быть разрезан на 2 части. Первая часть испытывается после кондиционирования при стандартных условиях, а вторая после выдерживания в течение 24 ч в емкости с дистиллированной водой при температуре (20 ± 2)°С. Емкость с дистиллированной водой должна обеспечивать полное погружение образца в нее. Для геосинтетических материалов, которые сильно усаживаются в мокром состоянии, образцы должны быть вырезаны несколько большего размера.

7.1.4 Порядок проведения испытаний

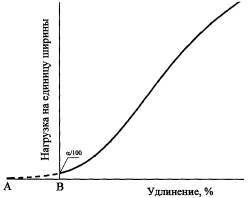

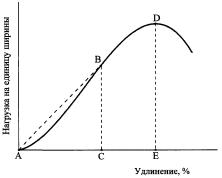

7.1.4.1 На разрывной машине устанавливают расстояние между зажимами, равное (100 ± 1) мм. На силоизмерительной шкале разрывной машины выбирают диапазон нагрузки таким образом, чтобы средняя разрывная нагрузка испытываемого образца находилась в пределах от 20 до 80 % максимального значения шкалы нагрузок разрывной машины. Удлинение при предварительной нагрузке устанавливают равным 1 % от максимальной нагрузки при разрыве образца (см. отрезок АВ на рисунке 7.4). При необходимости записывают диаграмму растяжения с помощью компьютера или снимают на самопишущем приборе. Испытание на растяжение образца проводят до разрыва при скорости перемещения зажима в соответствии с таблицей 7.1.

Таблица 7.1 - Скорость перемещения зажима при испытании на растяжение

|

Удлинение при максимальной нагрузке, % |

до 5 |

от 5 до 25 |

свыше 25 |

|

Скорость перемещения зажима, мм/мин |

10 |

50 |

100 |

Рисунок 7.4 - Начальная часть диаграммы растяжения

В случае если удлинение образца при максимальной нагрузке неизвестно, скорость перемещения зажима должна соответствовать скорости деформации, равной (20 ± 5) %/мин, определяемой по формуле

|

|

(7.1) |

где l0 - истинная зажимная длина образца, мм;

t - время, прошедшее от предварительной нагрузки до достижения максимальной нагрузки, мин;

Dl - приращение длины образца, мм.

Пример: При истинной зажимной длине l0 = 100 мм, удлинение при максимальной нагрузке образца Dl = 20 мм и времени t = 0,5 мин: έ = (10/100·0,5)·100 % = 20 %/мин.

7.1.4.2 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2. При необходимости проведения испытания на образцах в мокром состоянии или подвергнутых воздействию какой-либо среды, образцы должны быть испытаны в течение 1 мин после их извлечения из данной среды.

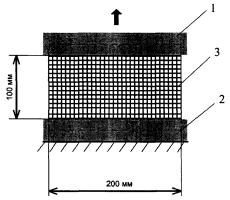

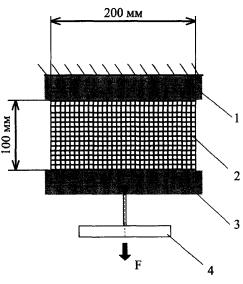

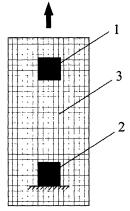

7.1.4.3 Образец заправляют в зажимы разрывной машины так, чтобы продольная ось зажимов и ось образца совпадали между собой. При заправке образца необходимо ориентироваться на предварительно размеченные линии, которые могут использоваться для контроля проскальзывания образца в зажимах. Зажимы равномерно затягивают, чтобы исключалось проскальзывание образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления (см. рис. 7.5).

1,2 - зажимы; 3 – образец

Рисунок 7.5 - Испытание на растяжение по методу широкой полосы

7.1.4.4 После установки образца приводят в действие разрывную машину и фиксируют процесс растяжения до разрыва. После чего останавливают машину и со шкалы силоизмерителя записывают максимальную нагрузку и удлинение при максимальной нагрузке образца или обрабатывают полученную диаграмму растяжения. Результат записывают до трех значащих цифр. Примеры типичных диаграмм растяжения геосинтетических материалов показаны на рисунке 7.6.

7.1.4.5 При проскальзывании образца в зажимах или при разрыве на расстоянии менее 5 мм от зажима результат испытания учитывают в том случае, если его значение не ниже среднего значения всех испытуемых образцов. В некоторых случаях достаточно трудно определить, почему разрыв происходит в зажиме. Если разрыв вызван чрезмерным сжатием образца в зажимах, то такой результат должен быть исключен из рассмотрения. Однако в некоторых случаях это может быть вызвано концентрацией напряжений в области, расположенной рядом с зажимами.

1 - хрупкий материал; 2 - материал с пределом текучести; 3 - пластичный

материал без предела текучести

Рисунок 7.6 - Типичные диаграммы растяжения геосинтетических материалов

7.1.4.6 Данная методика испытаний может быть неприменима к образцам с прочностью более 100 кН/м из-за ограничения возможности зажимов и оборудования. В этом случае допускается уменьшение ширины образцов до 100 мм, что должно быть отражено в итоговом протоколе.

7.1.5 Обработка результатов измерений

7.1.5.1 Прочность при растяжении, т.е. нагрузка на единицу ширины, рассчитывается по формуле

|

|

(7.2) |

где Fmax - максимальная нагрузка при разрыве образца, Н;

Ш - ширина полотна, м.

Вычисления проводят с точностью до 0,01 кН/м с последующим округлением до 0,1 кН/м.

Рисунок 7.7 - Пример диаграммы растяжения

За фактическую величину прочности при растяжении принимают среднеарифметическое значение результатов всех испытаний, вычисляемую по формуле

|

|

(7.3) |

где ai - прочность при растяжении при i-ом испытании;

n - общее количество испытаний.

Результаты обрабатывают методами математической статистики.

Определяют коэффициент вариации по формуле

где sp - среднеквадратическое отклонение, которое вычисляется по формуле

|

|

(7.5) |

где ai - единичный результат испытания.

7.1.5.2 Прочность при растяжении для геосеток, георешеток и геотекстильных материалов со сквозными отверстиями с размером ячейки более 10 мм определяют по формуле

|

|

(7.6) |

где Nr - количество элементов (ребер) в поперечном сечении;

Nt - количество элементов (ребер) на единицу ширины материала.

7.1.5.3 Относительное удлинение при максимальной нагрузке определяют по формуле

|

|

(7.7) |

где Dl - приращение длины образца (отрезок АЕ на рис. 7.7), мм;

l0 - истинная зажимная длина образца, мм.

7.1.5.4 Секущий модуль при растяжении рассчитывается как отношение усилия при определенном удлинении e2 и начальной точкой диаграммы растяжения e1 = 0 %. На рисунке 7.7 секущий модуль жесткости в точке В выражается как отношение отрезка АВ к отрезку АС. Секущий модуль при растяжении определяется по формуле 7.8. Предпочтительными являются значения в 2, 5 и 10 %, другие значения также могут быть использованы в зависимости от назначения и условий работы материала.

|

|

(7.8) |

где Fc - сила, определенная на касательной к начальному участку, Н;

ep - относительное удлинение, %;

Ш - ширина образца, м.

7.1.5.5 Секущий модуль при растяжении для георешеток определяется по формуле

|

|

(7.9) |

где ac - нагрузка на единицу ширины, кН/м;

ep - относительное удлинение, соответствующее нагрузке на единицу ширины, %.

7.1.5.6 Коэффициент изотропности по прочности, т.е. отношение прочности в продольном aпр и поперечном aпопер направлениях определяется по формуле

|

Ки = aпр/aпопер, |

(7.10) |

где aпр - прочность в продольном направлении, кН/м;

aпопер - прочность в поперечном направлении, кН/м.

7.1.6 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество образцов, испытанных в каждом направлении;

- средние значения прочности при растяжении и удлинения при максимальной нагрузке, определенные в двух направлениях растяжения;

- стандартное отклонение и коэффициент вариации;

- условия проведения испытаний;

- дату проведения испытаний.

7.2 Методика определения механических свойств геосинтетических материалов при продавливании

7.2.1 Методика устанавливает способ испытания геосинтетических материалов на продавливание и применима к широкому кругу геосинтетических материалов, используемых в дорожном строительстве с размером ячейки не более 10 мм. Испытание на продавливание имитирует процесс проникновения грунта в материал при его эксплуатации, в результате чего в материале возникает сложное напряженное состояние. Прочность при продавливании штампом используется при выборе материала для разделения слоев грунта, армирования грунтов и т.д. Данная методика используется для оценки геосинтетических материалов, если это требуется по условиям их эксплуатации. Сущность методики заключается в нагружении цилиндрическим штампом с плоским основанием образца геосинтетического материала, защемленного в кольцевом зажиме без предварительного натяжения, и измерении усилия, требуемого для разрыва образца штампом. В данной методике учтены основные нормативные положения международного стандарта ИСО 12236:2006(Е) (ISO 12236:2006(Е)) Геосинтетические материалы. Статическое испытание на продавливание (испытание CBR) (Geosynthetics - Static puncture test (CBR test)).

7.2.2 Средства измерения, вспомогательные устройства и материалы

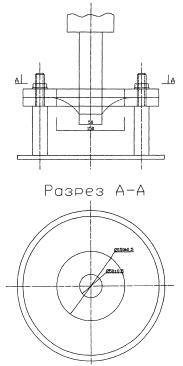

7.2.2.1 Испытательная машина в соответствии с п. 7.1.2.1.

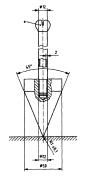

7.2.2.2 Приспособление для испытания на продавливание как дополнительное оборудование к испытательной машине, состоящее из стального цилиндрического штампа диаметром (50 ± 0,5) мм (см. рис. 7.8) и кольцевого зажима, обеспечивающего закрепление образцов по кольцу и не вызывающие разрушения образцов в месте их крепления. Внутренний диаметр кольцевого зажима должен составлять (150 ± 0,5) мм. Кольцевой зажим должен обеспечивать удержание образца без проскальзывания и повреждений. Цилиндрический штамп должен находиться строго по центру кольцевого зажима. Специальная модернизация может быть необходима при испытании особо прочных образцов геосинтетических материалов или материалов, изготовленных из стеклянных волокон, чтобы предотвратить их проскальзывание или повреждение в кольцевом зажиме. Пример конструкции приспособления для испытания образцов геосинтетических материалов на продавливание показан на рисунке 7.9. Допускается использовать приспособление типа реверсора.

Рисунок 7.8 - Стальной цилиндрический штамп

7.2.2.3 Металлические измерительные линейки в соответствии с ГОСТ 427.

7.2.3 Подготовка образцов

7.2.3.1 Для проведения испытаний образцов геосинтетических материалов должны быть отобраны пробы (см. п. 5.1).

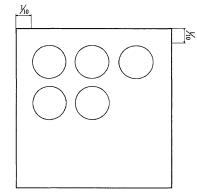

7.2.3.2 Из каждой точечной пробы должны быть вырезаны или вырублены пять образцов. Дополнительные образцы могут быть использованы для проведения предварительного эксперимента. При разметке проб первый образец должен вырезаться на расстоянии не менее 1/10 ширины от края пробы геосинтетического материала. Образцы должны полностью характеризовать пробу. Для каждого испытания необходимо брать новый образец из анализируемой партии. Зажимной диаметр - (150 ± 0,5) мм. На каждом образце размечают положения отверстий и вырубают их для установки его в кольцевой зажим. Схема приготовления образцов приведена на рисунке 7.10.

Рисунок 7.10 - Схема приготовления образцов геосинтетических полотен при испытании на продавливание

7.2.3.3 При испытании геосинтетических материалов, имеющих различные характеристики на двух сторонах, необходимо произвести испытания на продавливание по отдельности каждой из сторон.

7.2.4 Порядок проведения испытаний

7.2.4.1 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2.

7.2.4.2 На силоизмерительной шкале испытательной машины выбирают диапазон нагрузки таким образом, чтобы среднее усилие при продавливании испытываемого образца находилось в пределах от 20 до 80 % максимального значения шкалы нагрузок испытательной машины.

7.2.4.3 Приготовленный образец помещают в кольцевой зажим и закрепляют без провисания. Для надежного закрепления образца в кольцевом зажиме и исключения возможности его проскальзывания допускается использовать резиновые прокладки или прокладки из шлифовальной шкурки в соответствии с ГОСТ 5009 по размеру колец. По внутреннему диаметру образца маркером проводят окружность для контроля на предмет проскальзывания во время испытания.

7.2.4.4 Устанавливают скорость опускания верхнего зажима с цилиндрическим штампом (50 ± 5) мм/мин и приводят в движение испытательную машину при предварительной нагрузке 20 Н (см. рис. 7.11). Верхний зажим с цилиндрическим штампом опускается, и образец продавливается. Испытание продолжается до тех пор, пока верхний зажим с цилиндрическим штампом полностью не разорвет образец.

Рисунок 7.11 - Перемещение при предварительной нагрузке

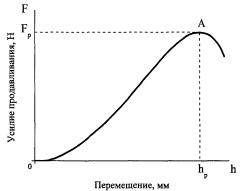

7.2.4.5 По окончании испытания регистрируется максимальное усилие продавливания в килоньютонах (см. точку А, рис. 7.12) и значение перемещения при продавливании в миллиметрах. При испытании многослойных материалов или геокомпозитов при регистрации усилия продавливания возможно появление двух пиков на диаграмме вследствие разнородности материала. В данном случае должно быть зафиксировано значение первого максимального усилия.

Рисунок 7.12 - Типичная кривая: усилие продавливания в зависимости от перемещения штампа

7.2.4.6 Данную процедуру повторяют с оставшимися образцами.

7.2.4.7 Если образец проскальзывает в зажимах, то результат испытания учитывают в случае, если его значение не ниже среднего значения результатов испытаний всех образцов. В некоторых случаях достаточно трудно определить, почему разрыв происходит в зажиме. Если разрыв вызван чрезмерным сжатием образца в кольцевом зажиме, то такой результат должен быть исключен из рассмотрения.

7.2.5 Обработка результатов измерений

7.2.5.1 Усилие при продавливании (в кН) определяют как среднеарифметическое значение результатов испытаний всех образцов с точностью до трех значащих цифр.

7.2.5.2 Перемещение при продавливании (в мм) определяют как среднеарифметическое значение всех образцов с точностью ±1 мм, измеренное от уровня предварительной нагрузки в 20 Н.

7.2.5.3 Статистическая обработка результатов измерений производится по формулам 7.4 и 7.5.

7.2.6 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество испытанных образцов;

- среднеарифметическое значение усилия при продавливании, кН;

- среднеарифметическое значение перемещения при продавливании, мм (при необходимости);

- условия проведения испытаний;

- дату проведения испытаний.

7.3 Методика испытания геосинтетических материалов на ползучесть при растяжении и разрыве при ползучести

7.3.1 Методика устанавливает способ испытания геосинтетических материалов на ползучесть при одноосном растяжении, регламентирует требования к средствам и порядку выполнения измерений. Методика применима к широкому кругу геосинтетических материалов, используемых в дорожном строительстве.

Методика испытания основана на определении ползучести геосинтетических материалов в условиях деформирования нагрузкой, меньшей разрывной. Данная методика включает в себя два способа испытания. Первый способ предусматривает длительное растяжение образца постоянной растягивающей нагрузкой. Второй способ предусматривает испытание на разрыв при ползучести при растяжении, т.е. определение длительной прочности при ползучести (времени до разрыва образца). Методика предусматривает определение характера изменения деформации образца во времени, что может быть использовано для прогнозирования поведения геосинтетических материалов. Показатели, получаемые при использовании данной методики, должны определяться в ходе типовых и периодических испытаний. В данной методике учтены основные нормативные положения международного стандарта ИСО 13431:1999 (ISO 13431:1999) Геотекстиль и изделия, подобные геотекстильным. Определение ползучести при растяжении и разрыва при ползучести (Geotextiles and geotextile-related products - Determination of tensile creep and creep rupture behaviour).

7.3.2 Средства измерения, вспомогательные устройства и материалы

7.3.2.1 Установка для испытания на ползучесть должна состоять из следующих основных элементов:

- узла закрепления образцов;

- механизма нагружения, обеспечивающего осевое приложение нагрузки;

- устройства измерения деформации при ползучести.

Установка для испытания на ползучесть должна быть достаточно жесткой для выдерживания нагрузки без видимых деформаций. Установка должна быть изолирована от вибраций, причиной которых могут стать внешние факторы. Растягивающая нагрузка, вызывающая ползучесть, может быть приложена посредством грузов напрямую или через систему рычагов, либо с использованием механических, гидравлических или пневматических систем. Механизм нагружения должен обеспечивать быстрое и плавное приложение растягивающей нагрузки. Могут быть использованы машины для испытания на ползучесть с непосредственным нагружением или с нагружающим устройством рычажного типа в соответствии с ГОСТ 28845.

7.3.2.2 Используемые зажимы для образцов в соответствии с п. 7.1.2.2.

7.3.2.3 Металлические измерительные линейки по ГОСТ 427.

7.3.3 Подготовка образцов

7.3.3.1 Подготовка образцов для проведения испытаний в соответствии с п. 7.1.3.

7.3.3.2 Минимальная номинальная зажимная длина образца должна быть не менее: 100 мм для геотекстильных материалов или двух полных элементов для георешеток.

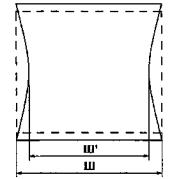

7.3.3.3 Ширина образца должна быть (200 ± 1) мм для образцов со значительным поперечным сужением (не менее 10 %). При испытании георешеток образец должен содержать не менее трех элементов в поперечном сечении. Допускается уменьшение ширины образцов до 100 или 50 мм, при этом поперечное сужение должно составлять не более 10 %. Измерение должно производиться в центре зажимной длины испытуемого образца (см. рис. 7.13). Поперечное сужение в процентах вычисляется по формуле

|

Ш% = ((Ш - Ш')/Ш)·100, |

(7.11) |

Ш - первоначальная ширина образца, мм;

Ш' - ширина после растяжения образца, мм.

Рисунок 7.13 - Определение поперечного сужения образца

7.3.4 Порядок проведения испытаний

7.3.4.1 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2.

7.3.4.2. Образцы заправляют в зажимы установки так, чтобы продольные оси зажимов и оси образцов совпадали между собой. При заправке образцов необходимо ориентироваться на предварительно размеченные линии, которые наносятся маркером на образец в местах его закрепления в зажимах. Зажимы равномерно затягивают, чтобы исключалось проскальзывание образцов в процессе испытания, но при этом не происходило их разрушения в месте закрепления. Схема проведения испытания на ползучесть показана на рисунке 7.14.

1,3 - зажимы; 2 - образец; 4 – нагрузка

Рисунок 7.14 - Испытание на ползучесть при растяжении

7.3.4.3 При использовании экстензометра перед испытанием на образцы наносят необходимые метки, по которым измеряют деформацию. Метки не должны ухудшать качество образцов или вызывать разрыв образцов в местах их нанесения.

7.3.4.4 После установки образца и до начала приложения испытательной нагрузки для устранения люфтов к образцу прилагается предварительная нагрузка, соответствующая 1 % от прочности при растяжении (см. п. 7.1), но не более чем 10 % от испытательной нагрузки, т.е. растягивающего усилия при ползучести.

7.3.4.5 С помощью силонагружающего механизма устанавливают номинальную статическую растягивающую нагрузку на образец. Выбирают четыре уровня растягивающей нагрузки из следующего диапазона: 5, 10, 20, 30, 40, 50 и 60 % фактической разрывной нагрузки образца, пересчитанной на определенную ширину. Приложение нагрузки должно осуществляться плавно и без толчков. Время приложения полной нагрузки не должно превышать 60 сек. При необходимости и по соглашению сторон могут быть применены другие уровни статической нагрузки. Каждый уровень растягивающего усилия прилагается только один раз к одному образцу.

7.3.4.6 Растягивающее усилие, т.е. нагрузка на образец, рассчитывается по формуле

|

|

(7.12) |

где Fn - растягивающая нагрузка, Н;

Ш - ширина полотна, м;

к - коэффициент статической нагрузки на образец, равный 5, 10, 20, 30, 40, 50 и 60 %.

7.3.4.7 Нагрузка на единицу ширины для геосеток, георешеток и геотекстильных материалов со сквозными отверстиями определяется по формуле

|

|

(7.13) |

где Fn - растягивающая нагрузка, Н;

Nr - количество ребер георешетки в поперечном сечении,

Nt - количество ребер на единицу ширины.

7.3.4.8 Образец выдерживают под нагрузкой в течение 1000 ч. Для определения характера изменения удлинения образца во времени строят диаграмму "удлинение - время". Начало отсчета действия растягивающей нагрузки принимают с момента ее полного приложения. Удлинение образцов определяют в следующие моменты времени:

1, 2, 4, 10 и 60 мин;

2, 5, 10, 50, 100, 200, 500 и 1 000 ч (1 000 ч » 42 дня).

7.3.4.9 При необходимости проводят испытания при более длительных временах нагружения, например, до 10 000 ч для вновь разрабатываемых материалов. Удлинение образцов определяют через каждые 500 ч после 1 000 ч. Аналогично проводят испытания остальных образцов. Результаты испытаний записывают в протокол в соответствии с таблицей 7.2, на основании которого строят зависимость "удлинение - время". На рисунке 7.15 показаны три стадии ползучести при растяжении.

Таблица 7.2 - Протокол испытаний на ползучесть при растяжении

|

Время |

Удлинение образца, мм |

||||||||||||||

|

Растягивающее усилие F1 = .....Н |

Растягивающее усилие F2 = .....Н |

Растягивающее усилие F3 = .....Н |

Растягивающее усилие F4 = .....Н |

Растягивающее усилие F5 = .....Н |

|||||||||||

|

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

1 мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

200 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

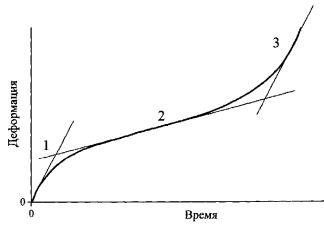

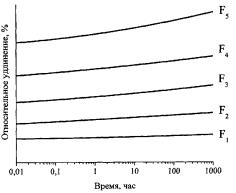

1 - участок неустановившейся ползучести; 2 - участок установившейся ползучести, идущей с постоянной скоростью; 3 - участок ускоренной ползучести

Рисунок 7.15 - Условное деление кривой ползучести на три стадии

7.3.4.10 При испытании материала на разрыв при ползучести растягивающая нагрузка прилагается к образцу до тех пор, пока не произойдет его разрыв. При этом должно быть определено время, которое прошло до разрыва образца. С помощью силонагружающего механизма устанавливают статическую нагрузку на образец. Выбирают четыре уровня растягивающей нагрузки в диапазоне от 50 до 90 % фактической разрывной нагрузки образца, пересчитанной на определенную ширину. При необходимости и по соглашению сторон могут быть применены другие уровни статической нагрузки.

7.3.4.11 Данная методика испытаний может быть неприменима к образцам с прочностью более 100 кН/м из-за ограничения возможности зажимов и оборудования. В этом случае допускается уменьшение ширины образцов до 50 мм.

7.3.5 Обработка результатов измерений

7.3.5.1 Относительное удлинение вычисляют по формуле

|

|

(7.14) |

где Dl - приращение длины растягиваемого образца, мм;

l0 - начальная длина образца, мм.

7.3.5.2 Модуль ползучести при растяжении рассчитывается по следующей формуле

|

|

(7.15) |

где Ef(t) - модуль ползучести при растяжении, кН/м;

af - нагрузка на единицу ширины, кН/м;

e(t) - относительное удлинение (безразмерное), наблюдаемое в момент времени t.

7.3.5.3 Податливость при ползучести при растяжении определяют по формуле

|

|

(7.16) |

где Df(t) - податливость при ползучести при растяжении, кН/м;

af - нагрузка на единицу ширины, кН/м;

e(t) - относительное удлинение (безразмерное), наблюдаемое в момент времени t.

7.3.5.4 Кривые ползучести при растяжении, т.е. зависимость между относительным удлинением и временем, строят в полулогарифмической системе координатах (см. рис. 7.16). По горизонтальной оси откладывают время в логарифмической системе координат, а по вертикальной оси относительное удлинение образцов при различных нагрузках.

Рисунок 7.16 - Кривые «относительное удлинение - время» для различных уровней растягивающего усилия (F5 > F4 > F3 > F2 > F1)

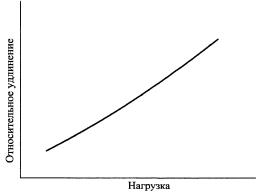

7.3.5.5 Изохронную кривую "нагрузка - относительное удлинение" строят для различных величин растягивающей нагрузки при заданном времени t (см. рис. 7.17).

Рисунок 7.17 - Изохронная кривая «удлинение - время» при заданном времени t

7.3.5.6 При испытании на разрыв при ползучести при растяжении определяют время в час, прошедшее с момента приложения растягивающей нагрузки до момента разрыва образца. Уровни растягивающей нагрузки определяются в соответствии с п. 7.3.4.10.

7.3.6 Протокол испытания

Протокол испытания должен содержать:

а) При испытании материала на ползучесть при растяжении

- вид, наименование материала и данные поставщика;

- количество образцов, испытанных в каждом направлении;

- условия проведения испытаний;

- описание силонагружающего механизма;

- уровни статической нагрузки в кН/м и в процентах от фактической разрывной нагрузки, приложенной к образцу;

- таблица с результатами измерения ползучести;

- дату проведения испытаний.

б) При испытании материала на разрыв при ползучести

- наименование материала и все данные, относящиеся к нему;

- количество образцов, испытанных в каждом направлении;

- условия проведения испытаний;

- описание силонагружающего механизма;

- уровни статической нагрузки в кН/м и в процентах от фактической разрывной нагрузки, приложенной к образцу;

- время, прошедшее с момента приложения растягивающей нагрузки до момента разрыва образца;

- дату проведения испытаний.

7.4 Методика определения прочности соединения внутренних элементов структуры геосинтетических материалов

7.4.1 Методика устанавливает способ испытания геосинтетических материалов на прочность соединения внутренних элементов. Методика применима к геосотовым материалам. Применение данной методики особенно важно, если разрушение внутренних элементов структуры может привести к разрушению всего материала. Данная методика включает в себя два способа испытаний и распространяется на материалы, внутренние элементы которых соединены различными способами - склеиванием, сшиванием и др. Первый способ предусматривает определение прочности на отрыв соединения внутренних элементов геосотового материала. Второй способ предусматривает определение прочности при сдвиге соединения внутренних элементов геосотового материала. В данной методике учтены основные нормативные положения международного стандарта ИСО 13426-1:2003 (ISO 13426-1:2003) Геотекстиль и изделия, подобные геотекстильным. Прочность внутренних конструкционных соединений. Часть 1: Геоячейки (Geotextiles and geotextile-related products - Strength of internal structural junctions - Part 1: Geocells).

7.4.2 Средства измерения, вспомогательные устройства и материалы

7.4.2.1 Машины испытательные в соответствии с п. 7.1.2.1.

7.4.2.2 В качестве зажимов используются зажимы, обеспечивающие возможность закрепления образцов, вырезанных из геосотового материала. Зажимы должны обеспечивать закрепление образцов и не должны вызывать разрушений образцов в месте их крепления. Губки зажимов должны держать образцы без скольжения и повреждений.

7.4.3 Подготовка образцов

7.4.3.1 Для проведения испытаний должны быть подготовлены образцы, вырезанные из геосотового материала. Для испытания на отрыв по первому способу образец вырезается, как показано на рисунке 7.18 а. С каждой стороны от соединения должны присутствовать по два плеча элемента геосотового материала, вырезанные на равном расстоянии в противоположных направлениях, для их закрепления в зажимах испытательной машины. Для испытания по второму способу на сдвиг образец вырезается, как показано на рисунке 7.18 б. С каждой стороны от соединения должны присутствовать одно левое нижнее и одно правое верхнее плечо элемента геосотового материала, вырезанные на равном расстоянии, для их закрепления в зажимах испытательной машины.

Рисунок 7.18 - Схема подготовки образцов при испытании на отрыв (а) и сдвиг (б)

7.4.3.2 Образцы должны быть подготовлены так, чтобы один образец не являлся продолжением другого. Количество образцов, испытываемых в одном режиме, должно быть не менее пяти в каждом направлении. Дополнительные образцы могут быть использованы для проведения предварительного эксперимента. Размер образца зависит от типа геосотового материала.

7.4.3.3 Номинальная зажимная длина образца зависит от размера ячейки геосотового материала.

7.4.4 Порядок проведения испытаний

7.4.4.1 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2.

7.4.4.2 Образцы заправляют в зажимы испытательной машины так, чтобы продольные оси зажимов и ось образца совпадали между собой.

7.4.4.3 При испытании на отрыв по первому способу образец устанавливается в зажимы испытательной машины так, чтобы края двух правых плечей располагались в верхнем зажиме на равном расстоянии друг от друга, а края двух левых плечей располагались в нижнем зажиме на равном расстоянии друг от друга.

7.4.4.4 При испытании на сдвиг по второму способу образец устанавливается в зажимы испытательной машины так, чтобы правое верхнее плечо располагалось в верхнем зажиме, а левое нижнее плечо располагалось в нижнем зажиме. Оба плеча должны находиться на равном расстоянии друг от друга.

7.4.4.5 Зажимы равномерно затягивают, чтобы исключалось проскальзывание образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления.

7.4.4.6 На испытательной машине устанавливают расстояние между зажимами так, чтобы плечи образца находились на равном расстоянии друг от друга. На силоизмерительной шкале разрывной машины выбирают диапазон нагрузки таким образом, чтобы средняя нагрузка при разрыве испытываемого образца находилась в пределах от 20 до 80 % максимального значения шкалы нагрузок разрывной машины. Испытание образца проводят до разрыва при скорости перемещения одного из зажимов 20 мм/мин.

7.4.4.7 После установки образца приводят в действие разрывную машину и фиксируют процесс растяжения до разрыва образца. После чего останавливают машину, и записывают максимальную нагрузку при разрыве. Результат записывают до трех значащих цифр. Если образец разрушается в зажимах, то такой результат должен быть исключен из рассмотрения.

7.4.5 Обработка результатов измерений

7.4.5.1 Прочность соединения на отрыв в кН/м при испытании по первому способу для геосотового материала определяют по формуле

|

|

(7.17) |

где Fp - максимальная сила при разрыве, кН;

ni - количество соединений в полосе материала шириной 1 м.

7.4.5.2 Прочность соединения на сдвиг в кН/м при испытании по второму способу для геосотового материала определяют по формуле

|

|

(7.18) |

где Fs - максимальная сила при разрыве, кН.

7.4.6 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество образцов, испытанных по каждому методу;

- среднее значение прочности соединения при отрыве и сдвиге;

- условия проведения испытаний;

- дату проведения испытаний.

7.5 Методика определения прочности при растяжении посредством захвата ("Грэб"-метод)

7.5.1 Методика устанавливает способ испытания геосинтетических материалов на растяжение посредством захвата. Сущность методики заключается в испытании образцов геосинтетических материалов на растяжение и определении максимальной прочности и удлинения при разрыве. В данной методике испытаний полоска образца шире зажимов, т.е. только центральная часть образца захватывается зажимами. Сужение при таком методе испытания уменьшается вследствие того, что крайние участки полотна не подвергаются растяжению, что уменьшает влияние поперечного сужения образца на получаемые механические характеристики. Методика применима к геотекстильным материалам и армированным геомембранам, используемым в дорожном строительстве.

7.5.2 Средства измерения, вспомогательные устройства и материалы

7.5.2.1 Машины разрывные в соответствии с п. 7.1.2.1.

7.5.2.2 Зажимы разрывной машины должны обеспечивать закрепление образцов и не должны вызывать разрушений образцов в месте их закрепления. Размер поверхности каждого зажима должен составлять 25 ´ 25 мм. Губки зажимов должны удерживать образцы без скольжения и повреждений. Специальная модернизация может быть необходима при испытании особо прочных образцов геосинтетических материалов или материалов, изготовленных из стеклянных волокон, чтобы предотвратить их проскальзывание в зажимах или повреждения при их зажатии.

7.5.3.3 Металлические измерительные линейки по ГОСТ 427.

7.5.3.4 Емкость с водой для погружения образцов перед испытанием в мокром состоянии.

7.5.3.5 Дистиллированная вода в соответствие с ГОСТ 6709 для замачивания образцов.

7.5.4 Подготовка образцов

7.5.4.1 Подготовка образцов для проведения испытаний в соответствии с п. 7.1.3 со следующими дополнениями: ширина образца для испытаний - (100 ± 2) мм, длина - 200 мм.

7.5.4.2 Подготовка образцов для испытания в мокром состоянии в соответствии с п. 7.1.3.6.

7.5.5 Порядок проведения испытаний

7.5.5.1 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2. При необходимости проведения испытания на образцах в мокром состоянии или подвергнутых воздействию какой-либо среды, образцы должны быть испытаны в течение 1 мин после их извлечения из данной среды.

7.5.5.2 На разрывной машине устанавливают расстояние между зажимами, равное (100 ± 1) мм. На силоизмерительной шкале разрывной машины выбирают диапазон нагрузки, таким образом, чтобы средняя разрывная нагрузка испытываемых образцов находилась в пределах от 20 до 80 % максимального значения шкалы нагрузок разрывной машины. Испытание на растяжение образца проводят до разрыва при скорости растяжения в соответствии с п. 7.1.4.1.

7.5.5.3 Образцы заправляют в зажимы разрывной машины так, чтобы продольные оси зажимов и ось образца совпадали между собой. При заправке образца необходимо ориентироваться на предварительно размеченные линии. Зажимы равномерно затягивают, чтобы исключалось проскальзывание образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления (см. рис. 7.19).

7.5.5.4 При использовании экстензометра перед испытанием на образцы наносят необходимые метки. Метки не должны ухудшать качество образцов или вызывать разрыв образцов в местах их нанесения. При измерении удлинения посредством перемещения зажимов начальная номинальная зажимная длина составляет 100 мм между кромками зажимов.

1 - верхний зажим; 2 - нижний зажим; 3 – образец

Рисунок 7.19 - Пример испытания на растяжение посредством захвата («Грэб» - метод)

7.5.5.5 После установки образца приводят в действие разрывную машину и фиксируют процесс растяжения до разрыва образца. После чего останавливают машину, и записывают максимальную нагрузку и удлинение при разрыве образца. Результат записывают до трех значащих цифр.

7.5.5.6 Если образец проскальзывает в зажимах или разрыв происходит на расстоянии менее 5 мм от зажима, то результат испытания учитывают в случае, если его значение не ниже среднего значения результатов испытаний всех образцов.

7.5.6 Обработка результатов измерений

7.5.6.1 За фактическую величину прочности на разрыв принимают среднеарифметическое значение результатов всех испытаний вычисляется по формуле

|

|

(7.19) |

где Fi - разрывная нагрузка при i-ом испытании, Н;

n - общее количество испытаний.

Вычисления проводят с точностью до 1 Н.

7.5.6.2 Относительное удлинение при максимальной нагрузке определяют в соответствии с п. 7.1.5.3.

7.5.6.3 Статистическая обработка результатов измерений производится по формулам 7.4 и 7.5.

7.5.7 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество образцов, испытанных в каждом направлении;

- средние значения прочности при разрыве и удлинения, определенные в двух направлениях растяжения;

- стандартное отклонение и коэффициент вариации;

- условия проведения испытаний;

- дату проведения испытаний.

7.6 Методика определения прочности ниточных и сварных швов геосинтетических материалов при растяжении

7.6.1 Методика устанавливает способ определения прочности ниточных и сварных швов геосинтетических материалов при растяжении. Методика испытания основана на определении разрывной нагрузки швов, получаемых при соединении двух частей материала ниточным, термическим или иным способом. Сущность методики заключается в определении максимальной нагрузки шва при приложении растягивающего усилия перпендикулярно шву с постоянной скоростью растяжения.

7.6.2 Средства измерения, вспомогательные устройства и материалы

7.6.2.1 Машины разрывные в соответствии с п. 7.1.2.1.

7.6.2.2 Зажимы разрывной машины должны обеспечивать закрепление образцов и не должны вызывать разрушений образцов в месте закрепления. Губки зажимов должны держать образцы без скольжения и повреждений.

7.6.2.3 Оборудование для изготовления образцов швов.

7.6.2.4 Металлические измерительные линейки по ГОСТ 427.

7.6.4 Подготовка образцов

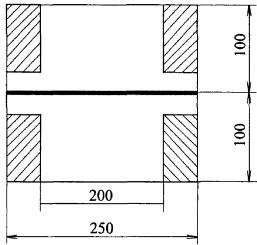

7.6.4.1 Подготовка образцов для проведения испытаний в соответствии с п. 7.1.3 со следующими дополнениями: ширина образца для испытаний - (250 ± 2) мм, длина - 200 мм. Образцы должны быть подготовлены из отобранных проб в соответствии с требованиями по технологии укладки, учетом допустимого оборудования, температурных параметров процесса и т.д.

7.6.4.2 При испытании ниточных швов образец должен быть вырезан шириной 250 мм. Номинальная зажимная длина - 100 мм. Затем из каждого образца шва на расстоянии 25 мм от края делают надрезы на расстоянии 10 мм от шва, как показано на рисунке 7.20. После этого вырезают образец с окончательной шириной 200 мм, готовый к испытанию.

Рисунок 7.20 - Образец для испытания ниточных швов

7.6.4.3 При испытании сварных швов образец должен быть вырезан шириной 200 мм. Номинальная зажимная длина - 100 мм. Форма образца показана на рис. 7.21. При вырезании листовых пленочных материалов режущий инструмент не должен создавать каких-либо неровностей на краях испытываемых образцов.

7.6.4.4 Дополнительные образцы могут быть использованы для проведения предварительного эксперимента. Для каждого испытания необходимо брать новый образец из анализируемой партии.

Рисунок 7.21 - Образец для испытания сварных швов

7.6.4.5 При испытании образцов швов геосинтетических материалов в мокром состоянии или подвергнутых агрессивным воздействиям, необходимо вырезать образец длиной как минимум в 2 раза больше необходимой. После чего каждый из образцов должен быть разрезан на 2 части. Первая часть испытывается после кондиционирования при стандартных условиях, а вторая после выдерживания в емкости с дистиллированной водой или с соответствующей агрессивной средой. Подготовка образцов для испытания в мокром состоянии в соответствии с п. 7.1.3.6.

7.6.5 Порядок проведения испытаний

7.6.5.1 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2. При необходимости проведения испытания на образцах в мокром состоянии или подвергнутых воздействию какой-либо среды, образцы должны быть испытаны в течение 1 мин после их извлечения из данной среды.

7.6.5.2 На разрывной машине устанавливают расстояние между зажимами, равное (100 ± 1) мм. На силоизмерительной шкале разрывной машины выбирают диапазон нагрузки таким образом, чтобы средняя разрывная нагрузка испытываемых образцов находилась в пределах от 20 до 80 % максимального значения шкалы нагрузок разрывной машины. Испытание образца проводят до разрыва при скорости растяжения 50 мм/мин.

7.6.5.3 Образцы закрепляют в зажимах разрывной машины так, чтобы шов находился на равном расстоянии от края каждого из зажимов. Растягивающее усилие должно быть направлено перпендикулярно шву. При заправке образца необходимо ориентироваться на предварительно размеченные линии, которые наносятся маркером на образец в местах его закрепления в зажимах. Зажимы равномерно затягивают, чтобы исключалось проскальзывание образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления.

7.6.5.4 После установки образца приводят в действие разрывную машину и фиксируют процесс растяжения до разрыва шва. После чего останавливают машину, и записывают максимальную нагрузку и удлинение при разрыве. Результат записывают до трех значащих цифр. При необходимости записывают причину разрыва шва: разрыв полотна, разрыв полотна в зажиме, разрыв полотна в области шва, разрыв ниток шва (для ниточного соединения). Если разрыв связан с разрывом полотна или разрывом полотна в зажимах, то эти результаты исключают и проводят дополнительные испытания, пока количество испытанных образцов не будет равно пяти.

7.6.5.5 При необходимости проведения испытания на образцах в мокром состоянии, они должны быть испытаны в течение 1 мин после их извлечения из данной среды.

7.6.6 Обработка результатов измерений

7.6.6.1 Прочность шва при растяжении, т.е. максимальную нагрузку на единицу ширины, определяют по формуле

|

|

(7.20) |

где Sf - прочность шва при растяжении, кН/м;

Fmax - разрывная нагрузка шва, кН;

Ш - ширина образца, м.

7.6.6.2 Эффективность прочности соединения или шва в процентах, т.е. отношение прочности шва к прочности при растяжении геосинтетического материала, определяют по формуле

|

|

(7.21) |

где af - прочность материала при растяжении, кН/м.

7.6.6.3 Стойкость швов к воздействию воды в процентах определяют по формуле

|

|

(7.22) |

где К - коэффициент стойкости швов к воздействию воды, %;

Sfn - прочность шва после воздействия, кН/м;

Sf - прочность шва до воздействия, кН/м.

7.6.7 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество образцов, испытанных в каждом направлении;

- информацию о виде шва;

- прочность шва при растяжении в кН/м, эффективность соединения в %, коэффициент стойкости швов к воздействию воды в %;

- коэффициент вариации средних значений;

- характер разрыва соединения (при необходимости);

- условия проведения испытаний;

- дату проведения испытаний.

7.7 Методика определения прочности геосинтетических материалов при раздирании

7.7.1 Методика испытания основана на определение раздирающей нагрузки при одиночном раздирании геосинтетических материалов. Сущность методики заключается в определении нагрузки, необходимой для раздирания образца в виде "язычков". Испытание на раздирание позволяет определить свойства геосинтетических материалов при концентрации напряжений на малых участках, вызванных их повреждениями. Поскольку на сопротивление раздиру влияют многочисленные факторы, такие как расслоение материала при растяжении, распределение напряжений, скорость испытания, размер образца, то результаты, полученные при данном методе испытаний, могут рассматриваться только как измеренные при определенных условиях и использованы для сравнительного анализа различных типов геосинтетических материалов, а не для их применения при оценке эксплуатационных свойств.

7.7.2 Средства измерения, вспомогательные устройства и материалы

7.7.2.1 Машины разрывные в соответствии с п. 7.1.2.1.

7.7.2.2 Требования к зажимам в соответствии с п. 7.1.2.2.

7.7.2.3 Металлические измерительные линейки по ГОСТ 427.

7.7.4 Подготовка образцов

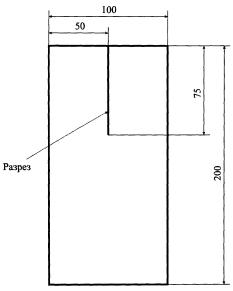

7.7.4.1 Подготовка образцов для проведения испытаний в соответствии с п. 7.1.3.1 - 7.1.3.2 со следующими дополнениями: размер образца для испытаний – 200 ´ 100 мм. Номинальная зажимная длина - 100 мм. Схема приготовления образцов приведена на рисунке 7.22.

7.7.4.2 На каждом образце посередине делают продольный разрез длиной (75 ± 1) мм для получения "язычков".

7.7.5 Порядок проведения испытаний

7.7.5.1 Испытания проводят на образцах, кондиционированных в соответствии с п. 5.2.

7.7.5.2 На разрывной машине устанавливают расстояние между зажимами, равное (100 ± 1) мм. На силоизмерительной шкале разрывной машины выбирают диапазон нагрузки, таким образом, чтобы средняя разрывная нагрузка испытываемых образцов находилась в пределах от 20 до 80 % максимального значения шкалы нагрузок разрывной машины. Испытание проводят при скорости растяжения (50 ± 1) мм/мин.

7.7.5.3 Образец складывают пополам по линии надреза. После этого заправляют один "язычок" в верхний зажим разрывной машины, а другой "язычок" в нижний зажим. Продольные оси зажимов и ось образца должны совпадать между собой. Зажимы равномерно затягивают, чтобы исключалось проскальзывание образца во время испытания, но при этом не происходило его разрушения в месте закрепления.

Рисунок 7.22 - Образец для испытания на раздирание

7.7.5.4 После установки образца приводят в действие разрывную машину и фиксируют процесс раздирания на длине 25 мм, не доводя до полного разрыва образца на две части. После чего останавливают машину.

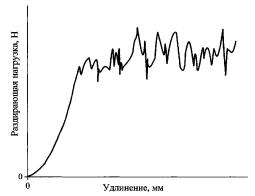

7.7.5.5 Раздирающую нагрузку образца определяют по диаграмме раздирания (см. рис. 7.23). На диаграмме отмечают четко выраженный максимум, который принимают за максимальную нагрузку. Результат записывают до трех значащих цифр.

7.7.5.6 Если происходит разрыв образца или направление раздира отличается от линии предварительно нанесенного разреза, то результат испытания не учитывают.

7.7.6 Обработка результатов измерений

Рисунок 7.23 - Определение раздирающей нагрузки по диаграмме раздирания

7.7.6.1 Прочность при раздирании определяют как среднеарифметическое значение раздирающей нагрузки результатов всех испытаний

|

|

(7.23) |

где Fpi - раздирающая нагрузка при i-ом испытании, Н;

n - общее количество испытаний.

Вычисления проводят с точностью до 1 %.

7.7.6.2 Сопротивление раздиранию определяют по формуле

|

sp=Fp/h, |

(7.24) |

где Fp - раздирающая нагрузка, Н;

h - толщина испытываемого материала, мм.

Вычисления проводят с точностью до 1 %.

7.7.7 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество образцов, испытанных в каждом направлении;

- среднее значение прочности при раздирании, определенное в двух направлениях;

- среднее значение сопротивления раздиранию, определенное в двух направлениях (при необходимости);

- стандартное отклонение и коэффициент вариации;

- условия проведения испытаний;

- дату проведения испытаний.

7.8 Методика определения ударной прочности геосинтетических материалов (метод падающего груза)

7.8.1 Методика испытания основана на определении ударной прочности геосинтетических материалов падающим грузом. Сущность методики заключается в определении степени проникновения остроугольного измерительного конуса в материал. В данной методике учтены основные нормативные положения международного стандарта ИСО 13433:20068 (ISO 13433:2006 Геосинтетические материалы. Испытание на динамический пробой (испытание падением конуса) (Geosynthetics - Dynamic perforation test (cone drop test)).

7.8.2 Средства измерения, вспомогательные устройства и материалы

7.8.2.1 Установка для испытания на ударную прочность должна состоять из следующих основных элементов:

- рамы;

- устройства крепления падающего конуса;

- узла закрепления образцов.

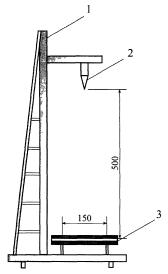

7.8.2.2 Установка для испытания на ударную прочность должна быть достаточно жесткой и должна быть снабжена защитным экраном для обеспечения безопасности во время испытания. В верхней части рамы на заданной высоте 500 мм располагается каретка с падающим острым конусом, снабженная спусковым устройством. Нагрузка, вызывающая разрушение материала, может быть приложена посредством свободного падения конуса без его поворотов или с использованием направляющих, не снижающих скорость падения конуса. Пример установки для определения ударной прочности методом падающего груза приведен на рисунке 7.24.

7.8.2.3 Кольцевой зажим должен обеспечивать закрепление образцов по кольцу. Внутренний диаметр кольцевого зажима должен составлять (150 ± 0,5) мм. Кольцевой зажим должен обеспечивать удержание образцов без их смещения во время испытания.

7.8.2.4 В качестве падающего груза применяются гладко полированные конусы с углом в 45° и массой (1000 ± 5) г, включая направляющую штангу (см. рис. 7.24). Падающий конус должен находиться строго по центру кольцевого зажима.

1 - рама; 2 - падающий конус; 3 - кольцевой зажим с образцом

Рисунок 7.24 - Схема установки для определения ударной прочности

а - верхняя часть в соответствии со спусковым механизмом

Рисунок 7.25 - Пример падающего конуса

7.8.2.5 Металлические измерительные линейки по ГОСТ 427.

7.8.2.6 В качестве измерительного конуса применяется конус заданных размеров и массой в (600 ± 5) г, включая рукоятку (см. рис. 7.26). Конус должен изготовляться с градуированной шкалой в виде штрихов. Ширина штрихов должна составлять 0,20 ± 0,05 мм, длина штрихов не менее 5,0 мм, высота числовых обозначений не менее 3,0 мм.

7.8.3 Подготовка образцов для проведения испытаний в соответствии с п. 7.2.3.2.

7.8.4 Порядок проведения испытаний

7.8.4.1 Испытания проводят на кондиционированных образцах в соответствии с п. 5.2.

Рисунок 7.26 - Пример измерительного конуса

7.8.4.2 Приготовленный образец помещают в кольцевой зажим и закрепляют без провисания. Для надежного закрепления образца в кольцевом зажиме и исключения возможности его смещения допускается использовать резиновые прокладки или прокладки из шлифовальной шкурки в соответствии с ГОСТ 5009 по размеру колец. По внутреннему диаметру образца маркером проводят окружность для контроля на предмет смещения во время испытания.

7.8.4.3 Каретка с падающим конусом устанавливается на заданной высоте, равной (500 ± 2) мм. Падающий конус освобождается при помощи спускового механизма таким образом, чтобы он упал с высоты без сотрясений в центр поверхности образца.

7.8.4.4 После этого удаляют конус и сразу же вставляют в отверстие измерительный конус. Измерительный конус держат прямо, не оказывая дополнительного давления. Через 10 сек. измеряют диаметр отверстия с точностью до миллиметра. Полученное значение при вертикальном положении конуса должно быть наибольшим видимым диаметром, наблюдаемым с нижней стороны образца.

7.8.4.5 При испытании геосинтетических материалов, обладающих различными свойствами с каждой стороны, необходимо измерить больший видимый диаметр.

7.8.4.6 Если конус отскакивает от образца и во время второго удара проделывает новое отверстие, то в этом случае следует измерить диаметр большего отверстия.

7.8.4.7 Если падающий конус вообще не пробивает образец или если проходит сквозь него полностью, то данный факт должен быть отражен в протоколе испытаний.

7.8.5 Обработка результатов измерений

7.8.5.1 Рассчитывают средний диаметр отверстия в мм.

7.8.6 Протокол испытания

Протокол испытания должен содержать:

- вид, наименование материала и данные поставщика;

- количество испытанных образцов;

- средний диаметр отверстия в мм;

- стандартное отклонение и коэффициент вариации;

- условия проведения испытаний;

- дату проведения испытаний.

8 Методики определения свойств геосинтетических материалов при действии различных эксплуатационных факторов

8.1 Методика оценки механических повреждений геосинтетических материалов при циклической нагрузке

8.1.1 Методика устанавливает способ оценки механических повреждений геосинтетических материалов при циклической нагрузке. Сущность методики заключается в имитации механических повреждений, возникающих при контакте геосинтетических материалов с гранулированными материалами при действии циклической нагрузки, оценке характера повреждений и степени сохранения механических свойств. В данной методике учтены основные нормативные положения международного стандарта ИСО 10722:2007 (ISO 10722:2007) Геосинтетические материалы. Процедура испытания для оценки механических повреждений при циклическом нагружении. Повреждения, вызванные гранулированным материалом. (Geosynthetics. Index test procedure for the evaluation of mechanical damage under repeated loading. Damage caused by granular material).

8.1.2 Средства измерения, вспомогательные устройства и материалы

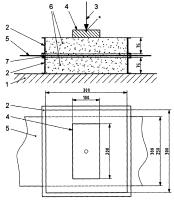

8.1.2.1 Испытательная установка, состоящая из нагрузочной плиты, испытательного контейнера и устройства, создающего давления. Пример испытательной установки для оценки механических повреждений геосинтетических материалов при циклической нагрузке показан на рисунке 8.1.

1 - массивное основание; 2 - металлическая коробка; 3 - прилагаемая нагрузка; 4 - нагрузочная плита; 5 - образец; 6 - гранулированная порода; 7 -прокладки; а - сферическое гнездо

Рисунок 8.1 - Пример схемы испытательной установки для оценки механических повреждений

8.1.2.2 Нагрузочная плита, изготовленная из стали или алюминия, размером 100 ´ 200 мм. Нагрузочная плита должна обладать достаточной степенью жесткости, чтобы нагрузочное усилие передавалось гранулированной породе и при этом не вызывало деформации самой плиты.

8.1.2.3 Испытательный контейнер должен представлять собой металлическую коробку с внутренним размером дна не менее 300´300 мм и состоять из двух отделений глубиной 75 мм каждое.

8.1.2.4 Установка должна быть настроена на режим синусоидального давления, прилагаемого к нагрузочной плите. Диапазон давления должен составлять от (5 ± 0,5) кПа до (500 ± 10) кПа при частоте 1 Гц.