ГОСТ 30188-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕПИ ГРУЗОПОДЪЕМНЫЕ

КАЛИБРОВАННЫЕ ВЫСОКОПРОЧНЫЕ

Технические условия

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Межгосударственным Техническим комитетом МТК 16 «Краны, подъемные устройства и соответствующее оборудование»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23 апреля 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Украина |

Госстандарт Украины |

3 Настоящий стандарт соответствует международным стандартам ИСО 1834-80 «Цепи короткозвенные грузоподъемные. Общие условия приемки», ИСО 3077-84 «Цепи короткозвенные грузоподъемные. Цепи класса Т(8) калиброванные для цепных полиспастов и другого грузоподъемного оборудования», ИСО 7592-83 «Цепи подъемные со звеньями из стали круглого сечения калиброванные. Указания по правильному применению и обслуживанию» в части ряда калибров, предельных отклонений размеров, прочностных характеристик, технических требований, правил приемки и требований эксплуатации.

Приложение А соответствует международному стандарту ДИН 5684-Т № 84 «Цепи стальные круглозвенные калиброванные, прошедшие испытания, класса 8» в части ряда калибров (кроме калибра 22 мм), предельных отклонений размеров и массы цепей

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. № 108-ст межгосударственный стандарт ГОСТ 30188-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ 30188-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕПИ ГРУЗОПОДЪЕМНЫЕ КАЛИБРОВАННЫЕ ВЫСОКОПРОЧНЫЕ

Технические условия

Calibrated lifting chains of high strength.

Specifications

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт распространяется на сварные калиброванные высокопрочные цепи (далее - цепи), предназначенные для работы на звездочках в цепных талях и других грузоподъемных устройствах.

Цепи, изготовленные в соответствии с настоящим стандартом, не могут быть использованы в качестве стропов.

Настоящий стандарт устанавливает технические требования к цепям класса прочности Т(8) с напряжением при разрушающей нагрузке не менее 800 МПа.

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

ГОСТ 25835-83 Краны грузоподъемные. Классификация механизмов по режимам работы

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 калибр цепи: Номинальный диаметр стального прутка, из которого изготовлено звено цепи.

3.2 шаг цепи: Номинальный размер внутренней длины звена.

3.3 номинальная длина цепи: Длина отрезка цепи, равная произведению шага цепи на число звеньев.

3.4 контрольный отрезок: Отрезок или участок цепи с заданным числом звеньев, на котором проводится измерение допускаемых предельных отклонений его номинальной длины.

3.5 технологическая испытательная нагрузка: Растягивающее усилие, которому подвергается цепь в процессе изготовления и после приложения которого проводят осмотр цепи и выбраковку звеньев.

3.6 приемочная пробная нагрузка: Растягивающее усилие, которому подвергается цепь только при периодических испытаниях и по требованию потребителя.

3.7 измерительная нагрузка: Растягивающее усилие, которому подвергается контрольный отрезок во время измерения его длины.

3.8 разрушающая нагрузка: Наименьшее растягивающее усилие, при котором происходит разрыв образца цепи при испытании.

3.9 общее удлинение при разрыве: Относительное увеличение длины образца цепи в момент разрыва, выраженное в процентах.

3.10 напряжение: Отношение растягивающего усилия к площади поперечного сечения звена при его номинальных размерах.

4 Основные параметры и размеры

4.1 Основные размеры

4.1.1 Основные размеры звеньев цепей должны соответствовать указанным на рисунках 1 и 2 и в таблице 1. По согласованию с потребителем допускается изготовлять цепи размерами, указанными в приложение Б.

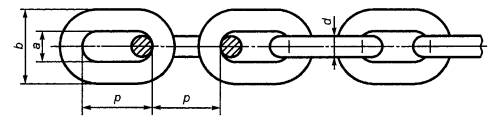

а - внутренняя ширина звена; b - наружная ширина звена; р - шаг цепи; d - калибр

Рисунок 1 - Калиброванная цепь

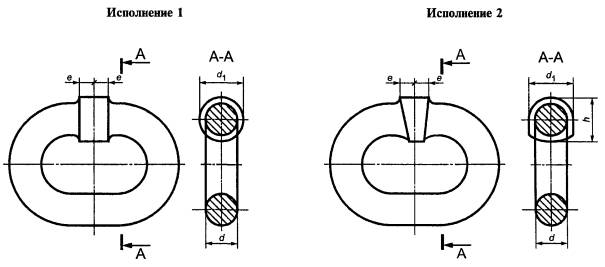

d - калибр; d1 - диаметр материала, измеренный в месте сварки; h - толщина звена в месте сварки; е - длина сварного шва в каждую сторону от середины звена

Рисунок 2 - Звено цепи

Таблица 1 - Размеры и масса цепей

Размеры в миллиметрах

|

Шаг цепи р (3d) |

Ширина звена b (3,25d) |

Отклонение размеров в месте сварки |

Масса, кг/м |

|||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Исполнения 1, 2, d1 - d, не более |

Исполнение 2, h-d, не более |

|

|

4 |

+0,08 -0,24 |

12 |

+0,23 |

13 |

+0,30 |

0,32 |

0,70 |

0,35 |

|

5 |

+0,10 -0,30 |

15 |

+0,29 |

17 |

+0,38 |

0,40 |

0,85 |

0,54 |

|

5,6 |

+0,11 -0,34 |

17 |

+0,33 |

19 |

+0,42 |

0,45 |

0,95 |

0,75 |

|

(6) |

+0,12 -0,36 |

18 |

+0,35 |

20 |

+0,45 |

0,48 |

1,00 |

0,80 |

|

6,3 |

+0,13 -0,38 |

19 |

+0,37 |

21 |

+0,48 |

0,50 |

1,05 |

0,90 |

|

(7) |

+0,14 -0,42 |

21 |

+0,41 |

23 |

+0,53 |

0,56 |

1,20 |

1,10 |

|

7,1 |

+0,14 -0,43 |

21 |

+0,41 |

23 |

+0,54 |

0,57 |

1,20 |

1,20 |

|

8 |

+0,16 -0,48 |

24 |

+0,46 |

26 |

+0,60 |

0,64 |

1,35 |

1,40 |

|

(8,7) |

+0,17 -0,52 |

26 |

+0,50 |

29 |

+0,66 |

0,70 |

1,50 |

1,65 |

|

9 |

+0,18 -0,54 |

27 |

+0,52 |

30 |

+0,68 |

0,72 |

1,55 |

1,80 |

|

(9,5) |

+0,19 -0,57 |

29 |

+0,56 |

31 |

+0,72 |

0,76 |

1,60 |

2,00 |

|

10 |

+0,20 -0,60 |

30 |

+0,58 |

33 |

+0,75 |

0,80 |

1,70 |

2,20 |

|

(10,3) |

+0,21 -0,63 |

31 |

+0,60 |

34 |

+0,78 |

0,82 |

1,75 |

2,45 |

|

(11) |

+0,22 -0,66 |

33 |

+0,64 |

36 |

+0,83 |

0,88 |

1,85 |

2,65 |

|

11,2 |

+0,22 -0,67 |

34 |

+0,66 |

37 |

+0,84 |

0,90 |

1,90 |

2,70 |

|

(12) |

+0,24 -0,72 |

36 |

+0,69 |

39 |

+0,90 |

0,96 |

2,05 |

3,10 |

|

12,5 |

+0,25 -0,75 |

38 |

+0,73 |

41 |

+0,94 |

1,00 |

2,15 |

3,40 |

|

(13) |

+0,26 -0,78 |

39 |

+0,75 |

43 |

+0,98 |

1,04 |

2,20 |

3,70 |

|

(13,5) |

+0,27 -0,81 |

41 |

+0,79 |

44 |

+1,02 |

1,08 |

2,30 |

3,90 |

|

14 |

+0,28 -0,84 |

42 |

+0,81 |

46 |

+1,05 |

1,12 |

2,40 |

4,40 |

|

16 |

+0,32 -0,96 |

48 |

+0,93 |

52 |

+1,20 |

1,28 |

2,70 |

5,60 |

|

(16,7) |

+0,33 -1,00 |

50 |

+0,97 |

55 |

+1,26 |

1,34 |

2,85 |

6,30 |

|

18 |

±0,90 |

54 |

+1,04 |

59 |

+1,35 |

1,44 |

3,05 |

7,20 |

|

(19) |

±0,95 |

57 |

+1,10 |

62 |

+1,43 |

1,52 |

3,25 |

7,90 |

|

20 |

±1,00 |

60 |

+1,16 |

65 |

+1,50 |

1,60 |

3,40 |

8,60 |

|

Примечание - Значения, приведенные в скобках, непредпочтительны. |

||||||||

где ΔL - допускаемое предельное отклонение номинальной длины;

L - номинальная длина контрольного отрезка цепи, мм;

п - число звеньев в контрольном отрезке цепи.

Число звеньев в контрольных отрезках устанавливают в рабочей документации.

При измерении длины контрольный отрезок должен быть нагружен измерительной нагрузкой, которая должна быть не более половины значения приемочной пробной нагрузки, приведенной в таблице 3.

4.2.1 Механические характеристики цепи должны соответствовать указанным в таблице 2.

Таблица 2 - Механические характеристики цепи

|

Норма |

|

|

Напряжение при разрушающей нагрузке, МПа (Н/мм2), не менее |

800 |

|

Напряжение при технологической испытательной нагрузке, МПа (Н/мм2), не менее |

480 |

|

Напряжение при приемочной пробной нагрузке, МПа (Н/мм2), не менее |

400 |

|

Отношение технологической испытательной нагрузки к разрушающей, % |

60 |

|

Отношение приемочной пробной нагрузки к разрушающей, % |

50 |

|

Общее удлинение при разрыве цепи, %, не менее |

10 |

4.2.2 Испытательные нагрузки цепей должны соответствовать указанным в таблице 3.

Таблица 3 - Испытательные нагрузки

|

Испытательная нагрузка, кН |

|||

|

приемочная пробная |

разрушающая, не менее |

технологическая |

|

|

4 |

10,1 |

20,2 |

12 |

|

5 |

15,8 |

31,6 |

19 |

|

5,6 |

19,8 |

39,6 |

24 |

|

(6) |

22,7 |

45,4 |

27 |

|

6,3 |

25,0 |

50,0 |

30 |

|

(7) |

30,8 |

61,6 |

36 |

|

7,1 |

31,7 |

63,4 |

38 |

|

8 |

40,3 |

80,6 |

48 |

|

(8,7) |

47,6 |

95,2 |

57 |

|

9 |

51,0 |

102,0 |

61 |

|

(9,5) |

57,0 |

114,0 |

68 |

|

10 |

63,0 |

126,0 |

76 |

|

(10,3) |

67,0 |

134,0 |

80 |

|

(11) |

77,0 |

154,0 |

92 |

|

11,2 |

79,0 |

158,0 |

94 |

|

(12) |

91,0 |

182,0 |

109 |

|

12,5 |

99,0 |

198,0 |

119 |

|

(13) |

107,0 |

214,0 |

128 |

|

(13,5) |

115,0 |

230,0 |

138 |

|

14 |

124,0 |

248,0 |

149 |

|

16 |

161,0 |

322,0 |

193 |

|

(16,7) |

176,0 |

352,0 |

211 |

|

18 |

204,0 |

408,0 |

245 |

|

(19) |

227,0 |

454,0 |

272 |

|

20 |

252,0 |

504,0 |

302 |

|

Примечание - Значения, приведенные в скобках, непредпочтительны. |

|||

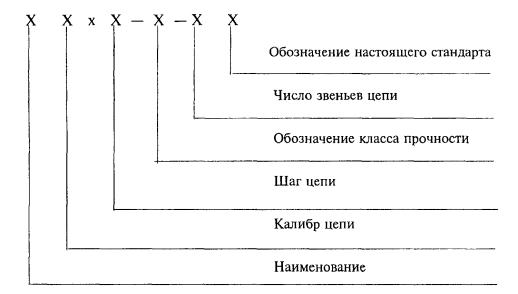

4.3.1 Структура условного обозначения

Цепь 18 х 54-Т(8)-245 ГОСТ 30188-97

5 Технические требования

5.1 Характеристики (свойства)

5.1.2 Цепи должны состоять из звеньев с коротким шагом, изготовленных методом электросварки.

5.1.3 Грат в местах сварки должен быть удален (снят), при этом основные размеры звена должны соответствовать 4.1.1. Размер d1 (таблица 1 и рисунок 2) должен быть не менее диаметра материала вблизи места сварки. Изменение размеров после сварки должно распространяться на расстояние е < 0,6 d в каждую сторону от середины звена.

В звене исполнения 1 (рисунок 2) грат должен быть удален со всех сторон, в звене исполнения 2 - только с внешних сторон. Подрезы основного металла при этом не допускаются.

5.1.4 Цепи после сварки должны быть подвергнуты термической обработке по технологии изготовителя.

5.1.5 После термической обработки к каждой цепи по всей ее длине должна быть приложена технологическая испытательная нагрузка в соответствии с таблицей 3.

5.1.6 После приложения технологической испытательной нагрузки должен быть проведен наружный осмотр всех звеньев цепи. На поверхности звеньев не допускаются: окалина, трещины, волосовины, расслоения, раковины, вмятины, граты, следы коррозии. Допускается наличие следов от взаимодействия с инструментом, применяемым при изготовлении цепи, но не глубже нижнего предельного отклонения калибра d (таблица 1). Дефектные звенья должны быть заменены с соблюдением требований 4.1.1, 5.1.1 - 5.1.5 и настоящего пункта.

5.1.7 Цепи должны изготавливаться без покрытия.

5.2 Требования к материалам

- сталь должна быть выплавлена в кислородном конвертере или электропечи;

- сталь должна быть полностью раскислена и должна обладать хорошей свариваемостью;

- содержание серы должно быть не более 0,035 %, фосфора - не более 0,035 %;

- сталь должна содержать алюминий или другие элементы, обеспечивающие усталостную прочность цепи. Содержание алюминия должно быть не менее 0,020 %;

- сталь должна содержать никель, а также один из следующих легирующих элементов - хром или молибден;

- сталь должна иметь мелкозернистую аустенитную структуру с размером зерна не более № 5 по ГОСТ 5639.

5.2.2 Марка стали должна быть такой, чтобы цепь после термической обработки соответствовала требованиям 4.2.

5.3 Маркировка

5.3.1 Каждый отрезок готовой цепи должен иметь маркировку, которая должна содержать:

- товарный знак или наименование предприятия-изготовителя;

- год выпуска (последняя цифра);

- месяц изготовления (арабскими цифрами);

- условное обозначение согласно 4.3 (слово «цепь» не маркируют).

5.3.2 Место маркировки - на крайних звеньях или на металлической бирке, прочно прикрепленной к цепи.

Клеймо должно быть проставлено в следующих местах:

- на отрезках длиной до 2 м - одно клеймо посередине цепи;

- на отрезках длиной свыше 2 м - по одному клейму вблизи каждого конца цепи и одно или более - посередине цепи с шагом не более 10 мм.

5.3.4 Размер и место маркировки и клейма должны быть указаны в рабочих чертежах. Рекомендуемая высота шрифта приведена в таблице 4.

Клеймо не должно проставляться в местах сварки.

5.3.5 Способ нанесения маркировки или клейма - давлением или ударом.

5.3.6 Транспортная маркировка пакетов (связок) - по ГОСТ 14192.

Таблица 4

В миллиметрах

|

Высота шрифта |

|

|

До 8,0 включ. |

2,0 |

|

Св. 8,0 » 12,5 » |

3,0 |

|

» 12,5 » 20,0 |

4,5 |

5.4 Упаковка

5.4.1 Консервация цепей - по ГОСТ 9.014. Срок защиты - не менее 1 г.

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение цепи согласно 4.3 (слово «цепь» и число звеньев не указывают);

- число цепей в пакете и массу пакета;

- клеймо отдела технического контроля.

5.4.4 Цепи, транспортируемые в труднодоступные районы, должны быть упакованы в ящики по ГОСТ 15841 или в контейнеры без упаковки по ГОСТ 15846.

6 Правила приемки

6.1 Для проверки соответствия цепей требованиям настоящего стандарта и конструкторской документации проводятся приемосдаточные и периодические испытания.

6.2.1 Цепи предъявляют на приемосдаточные испытания партиями. В партию должны входить цепи одного типоразмера, изготовленные по одному технологическому процессу, из металла одной плавки, с одинаковыми механическими характеристиками.

Партия должна состоять не более чем из 200 м цепей.

Цепи должны быть очищены от краски и смазки.

6.2.2 Приемосдаточным испытаниям на соответствие требованиям 4.1.1, 4.1.2, 4.2.1, 4.2.2, 4.3.1, 4.3.2, 5.1.1, 5.1.2, 5.1.3, 5.1.4, 5.1.5, 5.1.6, 5.1.7, 5.2.1, 5.2.2, 5.3.1, 5.3.2, 5.3.3, 5.3.4, 5.3.5, 5.3.6, 5.4.1, 5.4.2, 5.4.3, 5.4.4 (кроме измерения массы по 4.1.1 и испытания приемочной пробной нагрузкой по 4.2.2) следует подвергать каждую партию цепей.

6.2.3 Для проведения испытаний от каждой партии цепей должно быть отобрано следующее число образцов:

- образец, состоящий из 5 звеньев (без отсоединения от цепи), - для проверки соответствия цепи требованиям 4.1.1;

- три последовательно расположенных контрольных отрезка (без отсоединения от цепи) - для проверки соответствия цепи требованиям 4.1.2;

- образец с числом звеньев, указанным в таблице 5, - для проведения испытаний на разрыв, на соответствие требованиям 4.2.2.

Внешнему осмотру для проверки требований 5.1.6 подвергают все цепи партии.

Таблица 5

|

Калибр цепи d, мм |

Минимальное число звеньев в образце при испытаниях, шт. |

|

До 6 включ. |

9 |

|

Св. 6 » 17 » |

7 |

|

» 17 » 20 |

5 |

6.2.4 Если по требованию потребителя длина поставляемой цепи превышает длину цепи партии и после отбора образцов требуется вставить новое звено для соединения цепи, образцы для испытания на разрыв должны быть отобраны до термической обработки цепи. После вставки новых звеньев образцы должны быть прикреплены к цепи, от которой они отобраны, и подвергнуты той же обработке, что и вся цепь, включая приложение технологической испытательной нагрузки.

6.2.5 Если образец не выдержал испытание на разрыв, следует отобрать еще два образца от той же партии и провести повторные испытания. Партию считают принятой, если оба дополнительных образца выдержали испытание.

Если дополнительные образцы не выдержали испытания, партию бракуют.

6.2.6. Данные об испытаниях должны быть подтверждены сертификатом изготовителя. В сертификате (приложение Б) должны быть указаны:

- маркировка цепи согласно 5.3.1;

- калибр цепи;

- длина цепи;

- технологическая испытательная нагрузка;

- разрушающая нагрузка;

- фактическое общее удлинение цепи при разрыве.

6.3 Периодические испытания

6.3.1 Потребитель имеет право проводить периодические испытания цепей на своем предприятии, на предприятии-изготовителе или в независимом центре по испытанию цепей. Предприятие, на котором проводятся испытания, должно обеспечить необходимые условия для их проведения.

6.3.2 Порядок и объем периодических испытаний - согласно 6.2. Дополнительно к испытуемой цепи должна быть приложена приемочная пробная нагрузка по 4.2.2 и проверена масса цепи по 4.1.1.

7 Методы контроля

7.1 Измерение основных размеров звеньев по 4.1.1 и длин контрольных отрезков цепей по 4.1.2 проводят с помощью средств измерений с ценой деления отсчетной шкалы до 0,1 мм или предельными контрольными калибрами.

7.2 Измерения калибра и ширины звена по 4.1.1 проводят на прямом участке вне места сварки. Калибр определяют как среднее арифметическое значение результатов двух измерений в одном сечении, перпендикулярных друг другу. Калибр допускается определять однократным измерением при использовании приборов, указанных в приложении В.

Проверку массы по 4.1.1 проводят взвешиванием отрезка цепи длиной 25 м и определением фактической массы одного метра цепи. Фактическая масса цепи не должна превышать указанную в таблицах 1 и А.1 более чем на 5 %.

7.3 Проверку длины контрольных отрезков цепей по 4.1.2 проводят измерением длин трех последовательно расположенных контрольных отрезков (без отсоединения от цепи), нагруженных измерительной нагрузкой.

Фактическое значение отклонения номинальной длины контрольных отрезков сопоставляют со значением допускаемого предельного отклонения ΔL установленного в конструкторской документации по формуле (1).

7.4 Проверку цепей на соответствие требованиям 4.2.1, 4.2.2, 5.2.2 проводят следующим образом:

- приемочная пробная и технологическая испытательная нагрузки обеспечиваются технологией изготовителя;

- разрушающая нагрузка обеспечивается машиной для испытания цепей, которая соответствует требованиям приложения Г;

- значения напряжений при разрушающей, технологической испытательной и приемочной пробной нагрузках определяют путем деления соответствующей нагрузки по таблице 3 на площадь поперечного сечения звена цепи при номинальном значении калибра по таблицам 1, A.1;

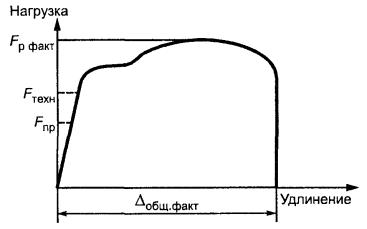

- общее удлинение цепи при разрыве определяют делением значения фактического удлинения, полученного в процессе испытания цепи на испытательной машине из диаграммы «нагрузка - удлинение», на исходную длину испытуемого образца, равную произведению шага цепи на число звеньев в образце по таблице 5.

Скорость нагружения должна быть равномерной (рекомендуется 10 Н/мм2 . с-1) до момента разрушения. Не допускается проскальзывание звеньев цепи под нагрузкой.

7.5 Проверку соответствия цепей требованиям 4.3.1, 4.3.2, 5.1.1, 5.1.2, 5.1.4, 5.1.5, 5.3.6, 5.4.1, 5.4.2, 5.4.3, 5.4.4 проводят путем сличения с рабочей документацией.

7.6 Проверку цепей на соответствие требования 5.1.3 проводят визуально и измерением с заданной точностью размеров звеньев, указанных на рисунке 2 и в таблице 1, с последующим сопоставлением результатов измерений с требованиями таблицы 1 и 5.1.3.

7.7 Проверку цепей на соответствие требованиям 5.1.6 проводят визуально и измерением с заданной точностью.

7.8 Проверку цепей на соответствие требованиям 5.1.7, 5.3.1, 5.3.2, 5.3.3, 5.3.4, 5.3.5 проводят визуально.

7.9 Качество металла по 5.2.1 должно быть подтверждено сертификатом поставщика и входным контролем. При отсутствии сертификата материал допускается применять только после проведения его испытаний на соответствие требованиям 5.2.1.

По требованию потребителя изготовитель цепи должен представить копию химического анализа плавки, полученного от поставщика стали, а также сделать контрольный анализ стружки, взятой по всему поперечному сечению звена, выбранного из испытанного на разрыв образца.

8 Транспортирование и хранение

8.1 Транспортирование цепей - по группе условий хранения 7 (Ж1) ГОСТ 15150 транспортом любого вида в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Хранение - по ГОСТ 15150, группа 3 (Ж3).

9 Указания по эксплуатации

9.1 Эксплуатация и техническое обслуживание цепей - по национальным правилам устройства и безопасной эксплуатации грузоподъемных кранов и эксплуатационным документам на грузоподъемное оборудование, в котором установлена цепь.

9.2 При работе цепь всегда должна быть натянута. Достаточно натяжения силой тяжести массы нескольких звеньев, что позволит сохранить размеры цепи, полученные при изготовлении.

9.3 Места контактов звеньев цепи должны иметь постоянную смазку.

9.4 Покрытие цепи - по согласованию с изготовителем.

9.5 Не допускается скручивание при эксплуатации и использование цепи для образования грузовых петель.

9.6 Для исключения скручивания ветви цепи, набегающей на звездочку, в необходимых случаях должно быть установлено направляющее устройство.

9.7 Цепи должны подвергаться регулярным осмотрам. Периодичность осмотров - в соответствии с таблицей 6.

9.8 Регулярные осмотры должны проводиться оператором грузоподъемного оборудования, на котором установлена цепь.

9.9 Испытания цепи должны проводиться не чаще одного раза в год. Испытательная нагрузка не должна превышать более чем в 1,5 раза номинальное натяжение ветви цепи при эксплуатации.

9.10 После проведения испытаний все звенья цепи необходимо тщательно осмотреть.

9.11 Цепь бракуют при обнаружении любых из следующих дефектов: трещины, вмятины, забоины, деформация, коррозия, загрязнения (которые невозможно удалить), увеличение длины контрольного отрезка более чем на 2 % при машинном приводе и на 3 % - при ручном, а также если износ в месте контакта звеньев сопровождается гратами.

9.12 При замене цепи рекомендуется установить новые звездочки и проверить правильность работы направляющих цепи. Не допускается частично изношенную цепь переставлять с одного грузоподъемного устройства на другое.

Таблица 6 - Периодичность осмотра цепей

|

Группа режима работы механизма по ГОСТ 25835 |

Осмотр |

||

|

Периодичность |

Метод проведения |

||

|

Цепи и оборудование, в котором они используются, редко подвергаются действию предельно допускаемой рабочей нагрузки. Обычно действуют легкие нагрузки |

1М, 2М, 3М |

Ежемесячно |

Визуальный |

|

Довольно часто действует предельно допускаемая рабочая нагрузка (умеренная нагрузка) |

4М |

Еженедельно |

|

|

Часто действует предельно допускаемая рабочая нагрузка |

5М |

||

|

Регулярно действует предельно допускаемая рабочая нагрузка |

6М |

Ежедневно |

|

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие цепей требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

10.2 Гарантийный срок эксплуатации цепи - 12 мес. со дня ввода в эксплуатацию, но не более 18 мес. с момента отгрузки цепи потребителю.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Размеры и масса цепей, изготовление которых допускается по согласованию с потребителем

Таблица А.1 - Размеры и масса цепей

Размеры в миллиметрах

|

Шаг цепи p |

Ширина звена |

Масса, кг/м |

||||

|

номин. |

пред. откл. |

номин. |

пред. откл. |

внутренняя а, не менее |

наружная b, не более |

|

|

4 |

+0,2 |

12 |

+0,15 -0,10 |

5,0 |

13,7 |

0,35 |

|

5 |

±0,2 |

15 |

+0,20 -0,10 |

6,0 |

16,9 |

0,54 |

|

6 |

±0,2 |

18 |

+0,25 -0,10 |

7,20 |

20,2 |

0,80 |

|

7 |

±0,3 |

21 |

+0,30 -0,15 |

8,4 |

23,6 |

1,10 |

|

8 |

±0,3 |

24 |

+0,30 -0,15 |

9,6 |

27 |

1,40 |

|

9 |

±0,4 |

27 |

+0,35 -0,20 |

10,8 |

30,4 |

1,80 |

|

10 |

±0,4 |

28 |

+0,35 -0,20 |

12,0 |

34,0 |

2,20 |

|

11 |

±0,4 |

31 |

+0,40 -0,20 |

13,2 |

37,4 |

2,7 |

|

13 |

±0,5 |

36 |

+0,45 -0,25 |

15,6 |

44,2 |

3,8 |

|

14 |

±0,6 |

41 |

+0,50 -0,30 |

16,8 |

47,6 |

4,4 |

|

16 |

±0,9 |

45 |

+0,60 -0,30 |

19,2 |

54,4 |

5,7 |

|

18 |

±0,9 |

50 |

+0,65 -0,30 |

21,6 |

61,2 |

7,3 |

|

20 |

±1,0 |

60 |

+0,80 -0,40 |

24,0 |

68,0 |

8,8 |

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Образец сертификата об испытании цепей

|

Настоящим гарантируем, что все поставляемые цепи соответствуют требованиям ГОСТ. Число и длина цепей Контрольные образцы настоящей партии были отобраны и испытаны в соответствии с установленными требованиями. Результаты испытаний приведены в таблице Б.1. Таблица Б.1

Цепи подвергнуты изготовителем следующей термообработке:

Контролер ОТК подпись Печать Дата |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Приборы для измерения фактического среднего диаметра звеньев цепи

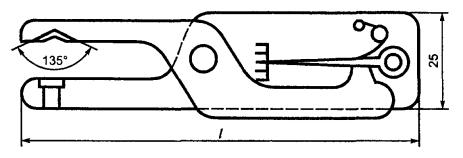

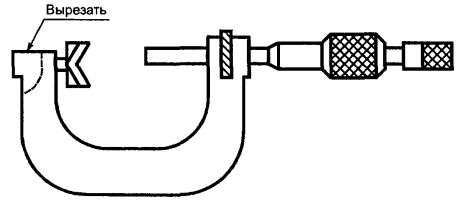

Фактический средний диаметр сечения звеньев цепи можно определить однократным измерением с помощью шаблона, изготовленного по рисунку B.1, или микрометра, выполненного по рисунку В.2.

В обычном микрометре заменяют неподвижный плоский измерительный наконечник на призму с углом 135°. Чтобы призму можно было разместить внутри звена, конец скобы микрометра необходимо срезать в соответствии с рисунком В.2. Приборами можно измерять звенья любого калибра, используя сменные призмы.

Рисунок B.1 - Шаблон для измерений

Рисунок В.2 - Микрометр для измерений

При пользовании этими приборами призму устанавливают внутри звена, а плоский наконечник вводят в контакт с внешней поверхностью звена.

Оба типа приборов необходимо тарировать на заданный размер по отрезку круглого прутка, диаметр которого не отличается от измеряемого более чем на ±10 %.

ПРИЛОЖЕНИЕ Г

(обязательное)

Требования к машинам для испытания цепей

Машины для испытания цепей (далее - машины) должны иметь такой рабочий ход механизма растяжения, чтобы нагрузка без повторного закрепления могла быть приложена ко всей длине испытуемой цепи.

Машины должны обеспечивать заданные нагрузки и соответствовать требованиям ГОСТ 28840.

Точность измерения должна быть в пределах 1,5 % прилагаемой нагрузки.

Машины должны проверяться специализированной организацией не реже одного раза в год.

Свидетельство о последней поверке должно находиться на видном месте около машины.

Должно быть обеспечено хорошее освещение для осмотра цепей после приложения к ним технологической нагрузки.

Машины должны быть оборудованы автоматическим самописцем для записи диаграммы «нагрузка - удлинение» во время испытаний (рисунок Г.1).

Fp.факт - фактическая разрушающая нагрузка; Fтехн - технологическая нагрузка; Fпр - приемочная пробная нагрузка; Δобщ.факт - общее удлинение (фактическое)

Рисунок Г.1 - Диаграмма «нагрузка - удлинение»

Примечание - Диаграмма приведена для примера.

Ключевые слова: цепи грузоподъемные, калиброванные высокопрочные, звено, параметры, размеры, технические требования, испытания, эксплуатация, разрушающая нагрузка, класс прочности, калибр