ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ «ТРАНСНЕФТЬ»

ОАО «АК «ТРАНСНЕФТЬ»

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ СВАРОЧНЫХ РАБОТ НА ДЕЙСТВУЮЩИХ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДАХ

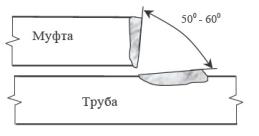

РД-25.160.10-КТН-004-08

Предисловие

1 Разработан открытым акционерным обществом «Инжиниринговая нефтегазовая компания - Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК» (ОАО ВНИИСТ)

2 Утвержден и введен в действие приказом ОАО «АК «Транснефть» 11 января 2008 г.

3 Дата введения: с 11 января 2008 г.

4 Введен впервые

5 Срок действия - до замены (отмены)

6 Оригинал документа хранится в отделе научно-технического обеспечения и нормативной документации ОАО «АК «Транснефть»

7 Документ входит в состав отраслевого информационного фонда ОАО «АК «Транснефть»

8 Аннотация

Настоящий документ является нормативным документом ОАО «АК «Транснефть». В документе приведена технология сварки ремонтных конструкций при расчетном допустимом давлении и скорости движения нефти на нефтепроводах с проектным давлением 6,3 МПа и 10,0 МПа. Документ содержит порядок расчета допустимого давления и скорости движения нефти. В документе приведена технология неразрушающего контроля участков трубы нефтепровода и сварных соединений при установке ремонтных конструкций.

Содержание

Введение

Документ разработан для регламентации давления в нефтепроводе при выполнении выборочного ремонта с применением сварки на эксплуатируемых нефтепроводах без освобождения их от нефти.

Документ разработан на основе расчетных и экспериментальных исследований прочности и герметичности нефтепровода при воздействии источника сварочного тепла.

Документ разработан с учетом нормативных документов по оценке допустимого давления при ремонте с применением сварки, отраженного в стандартах [1] - [3].

В связи с выходом РД «Технология проведения сварочных работ на действующих магистральных нефтепроводах» отменяется действие РД-25.160.10-КТН-230-07.

1 Область применения

1.1 Настоящий документ устанавливает методику расчета, форму представления исходных данных и результатов расчета допустимых давления и скорости движения нефти при ремонте эксплуатируемых нефтепроводов с проектным давлением до 10 МПа включительно с применением сварки, основные технологические параметры и содержание операционных технологических карт по сварке.

1.2 Документ распространяется на выборочный ремонт эксплуатируемых магистральных нефтепроводов, технологических нефтепроводов НПС и нефтебаз диаметром от 219 до 1220 мм с толщиной стенки от 7 до 32 мм из труб класса прочности от К48 до К60 включительно при расчетных допустимом давлении и скорости движения нефти при установке ремонтных конструкций, приварке вантузов, патрубков КИП и бобышек, ремонте коррозионных повреждений, рисок и задиров, приварке выводов электрохимической защиты.

1.3 Настоящий документ предназначен для ОАО МН, предприятий и организаций, разрабатывающих проектно-сметную документацию и проекты производства работ на выполнение работ, указанных в 1.2.

2 Нормативные ссылки

В настоящем документе использованы ссылки на следующие нормативные документы:

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 08-624-03 Правила безопасности в нефтяной и газовой промышленности

ОР-07.00-45.25.40-КТН-001-2-01 Положение об аттестации сварщиков и специалистов сварочного производства системы магистральных нефтепроводов ОАО «АК «Транснефть»

ОТТ-08.00-60.30.00-КТН-051-1-05 Магистральный нефтепровод. Требования к проведению сварочных работ при выборочном ремонте действующих магистральных нефтепроводов

ОР-13.01-74.30.00-КТН-004-1-03 Регламент и методика проведения дополнительного дефектоскопического контроля дефектов труб магистральных и технологических нефтепроводов

ОР-13.01-45.21.30-КТН-004-2-02 Регламент по вырезке и врезке “катушек”, соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов

ОР-91.010.30-КТН-142-07 Положение о формировании приемо-сдаточной документации на объектах ОАО «АК «Транснефть»

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД-05.00-45.21.30-КТН-010-1-04 Табель технической оснащенности лабораторий контроля качества и служб технического надзора

РД-08.00-60.30.00-КТН-046-1-05 Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов

РД-08.00-60.30.00-КТН-050-1-05 Сварка при строительстве и капитальном ремонте магистральных нефтепроводов

РД-13.100.00-КТН-196-06 Правила безопасности при эксплуатации магистральных нефтепроводов

РД-13.220.00-КТН-575-06 Правила пожарной безопасности на объектах ОАО "АК "Транснефть" и дочерних акционерных обществ

РД 153-39.4-056-00 Правила технической эксплуатации магистральных нефтепроводов

РД 153-39.4-086-01 Технология сварочно-монтажных работ по установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы

РД-23.020.00-КТН-156-06 Линейная часть магистральных нефтепроводов. Выборочный ремонт дефектов. Типовые проекты

РД-23.040.00-КТН-090-07 Классификация дефектов и методы ремонта дефектов и дефектных секций действующих магистральных нефтепроводов

РД-23.040.00-КТН-110-07 Магистральные нефтепроводы. Нормы проектирования

РД-23.040.60-КТН-332-06 Инструкция по технологии монтажа, приварки патрубков для вырезки отверстий на нефтепроводах под давлением и порядку их эксплуатации

РД-25.160.01-КТН-247-07 Дополнительные требования к аттестации сварщиков и специалистов сварочного производства, допускаемых к работам на объектах системы магистральных нефтепроводов ОАО «АК «Транснефть»

РД-91.200.00-КТН-119-07 Технология ремонта дефектов трубопроводов с применением чопов, патрубков и тройников

Примечание - При пользовании настоящим нормативным документом целесообразно проверить действие ссылочных нормативных документов в соответствии с действующим «Перечнем законодательных актов и основных нормативно-правовых и распорядительных документов, действующих в сфере магистрального нефтепроводного транспорта». Если ссылочный документ заменен (изменен), то при пользовании настоящим нормативным документом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем документе применены следующие термины с соответствующими определениями:

3.1.1 глубина проплавления: Максимальная глубина расплавления металла трубы под действием источника сварочного тепла.

Примечание - Методика расчета глубины проплавления приведена в приложении Г.

3.1.2 допустимое давление: Максимальное давление в нефтепроводе, при котором разрешается проведение ремонтных работ на нефтепроводе с применением сварки.

3.1.3 допустимая скорость движения нефти: Максимальная разрешенная скорость перемещения нефти внутри ремонтируемого с применением сварки участка нефтепровода.

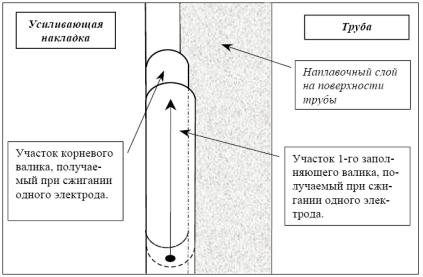

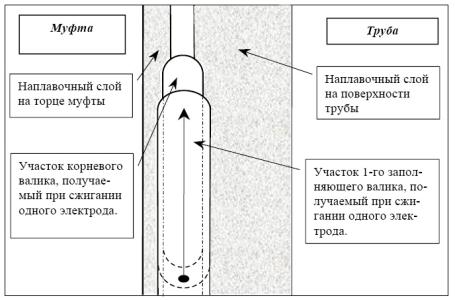

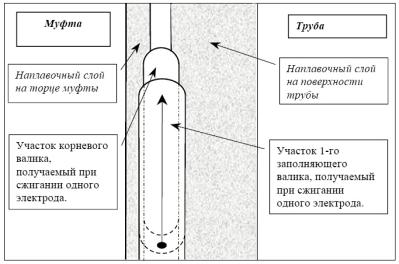

3.1.4 корневой валик: Одиночный сварной шов, накладываемый в зазор между трубой нефтепровода и приварной деталью (муфтой, усиливающей накладкой или патрубком) при выполнении таврового, нахлесточного или углового сварных соединений ремонтных конструкций П2-П9 и В1, В2, предусмотренных РД-23.040.00-КТН-090-07 и П2ВД, П3ВД, П4ВД, П6ВД, П9ВД, предусмотренных ТУ [4, 5].

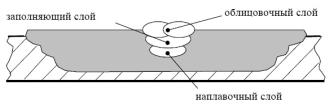

3.1.5 наплавочный валик: Одиночный сварной шов, накладываемый на трубу нефтепровода или на торец муфты при заварке коррозионных и механических повреждений, а также установке приварных ремонтных конструкций (муфт, усиливающих накладок и патрубков) при выполнении таврового, нахлесточного или углового сварных соединений ремонтных конструкций П2-П9 и В1, В2, предусмотренных РД-23.040.00-КТН-090-07 и П2ВД, П3ВД, П4ВД, П6ВД, П9ВД, предусмотренных ТУ [4, 5].

3.1.6 остаточная толщина стенки трубы: Разница между фактической толщиной стенки трубы нефтепровода и глубиной дефекта.

3.1.7 погонная энергия: Отношение эффективной тепловой мощности сварочной дуги к скорости сварки.

Примечание - Различают погонную энергию при сварке корневого и наплавочного валиков и погонную энергию при сварке заполняющих и облицовочного слоев. Методика расчета погонной энергии приведена в приложении Г.

3.1.8 полумуфта с отверстием: Элемент ремонтной конструкции, представляющий половину полого цилиндра, рассеченного плоскостью, проходящей через его ось, с отверстием под патрубок ответвления.

Примечание - Полумуфта с отверстием имеет обработанные под сварку торцы, продольные кромки и кромку отверстия. Является деталью заводского изготовления.

3.1.9 полумуфта: Элемент узла врезки или ремонтной конструкции, представляющий половину полого цилиндра, рассеченного плоскостью, проходящей через его ось.

Примечание - Полумуфта имеет обработанные под сварку торцы и одну продольную кромку. Является деталью заводского изготовления.

3.2 В настоящем документе применены следующие сокращения:

ВИК - визуальный и измерительный контроль;

ВТД - внутритрубная диагностика;

КИП - контрольно-измерительные приборы;

НГДО - нефтегазодобывающее оборудование;

ПВ - продолжительность включения;

ПВК - капиллярный контроль;

ППР - проект производства работ;

ПСД - проектно-сметная документация;

РК - радиографический контроль;

РНУ - районное нефтепроводное управление;

ТУ - технические условия;

УЗК - ультразвуковой контроль;

ЭХЗ - электрохимическая защита.

4 Общие требования к технологии сварки

4.1 Требования к технологии сварки ремонтных конструкций при расчетных допустимых давлениях и скоростях движения нефти в нефтепроводах

4.1.1 Заварка коррозионных или механических повреждений, сварка ремонтных конструкций выполняются при допустимых давлениях и скоростях движения нефти в трубопроводе, определяемых в соответствии с 4.2 настоящего документа.

4.1.2 Максимальное давление на участке проведения сварочных работ при сварке ремонтных конструкций на эксплуатируемых нефтепроводах не должно превышать 7,0 МПа.

4.1.3 Швы заварки коррозионных или механических повреждений, сварные швы ремонтных конструкций следует выполнять ручной дуговой сваркой электродами с основным видом покрытия.

4.1.4 Для сварки продольных швов полумуфт следует применять ручную дуговую сварку и механизированную сварку самозащитной порошковой проволокой.

4.1.5 Перед выполнением ремонта участки трубы нефтепровода с коррозионными или механическими повреждениями, участки расположения сварных швов ремонтных конструкций должны быть подвергнуты неразрушающему контролю в соответствии с требованиями раздела 6 настоящего документа, РД-23.040.60-КТН-332-06 и РД-08.00-60.30.00-КТН-046-1-05.

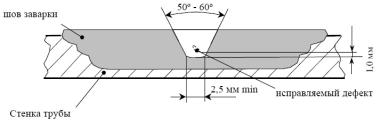

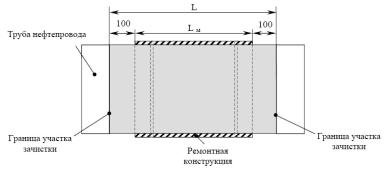

4.1.6 На участках нефтепровода с дефектами и с поверхности ремонтных конструкций должны быть удалены любые загрязнения, произведена зачистка поверхности трубы до чистого металла и удалена влага. Зачистку поверхности трубы на участке установки ремонтной конструкции, на участке коррозионных и механических повреждений производят в соответствии со схемой, приведенной в приложении Г. Сварку следует выполнять в условиях, обеспечивающих защиту рабочего места от ветра и атмосферных осадков.

4.1.7 Организации, выполняющие ремонтные работы по технологии заварки коррозионных и механических повреждений, технологии сварки ремонтных конструкций, должны быть аттестованы в установленном порядке. Порядок аттестации технологии должен соответствовать РД 03-615-03, а также дополнительным требованиям по аттестации технологии сварки приведенным в следующих документах: РД 153-39.4-086-01, РД-23.040.60-КТН-332-06, РД-91.200.00-КТН-119-07, ОТТ-08.00-60.30.00-КТН-051-1-05.

4.2 Допустимое давление при ремонте нефтепроводов на давление до 10 МПа включительно

4.2.1 Исходные данные и формы представления результатов

4.2.1.1 На участке проведения ремонтных работ на эксплуатируемом нефтепроводе с применением сварки должны быть определены следующие технологические параметры:

допустимое давление;

допустимая скорость движения нефти.

4.2.1.2 Исходные данные для расчета должны включать:

а) номер расчета

б) данные о положении ремонтируемого участка нефтепровода включая:

название МН;

километр МН, на котором расположен участок с дефектом, ремонтируемым с помощью сварки;

номер секции, содержащий дефектный участок.

в) данные о ремонтируемом участке нефтепровода, включая:

категорию участка в соответствии с РД-23.040.00-КТН-110-07;

номинальный наружный диаметр;

толщину стенки трубы, определяемую по результатам внутритрубной диагностики или толщинометрии;

сертификаты на трубы;

марку трубной стали;

категорию прочности трубной стали или минимальное временное сопротивление растяжению в соответствии с ТУ или ГОСТ;

сведения о способе производства труб по ТУ (коэффициент надежности по материалу).

г) данные о дефекте и планируемом способе ремонта в соответствии с РД-23.040.00-КТН-090-07, включая:

тип дефекта;

геометрические размеры;

положение на трубе (в часах).

д) сведения о методе ремонта.

4.2.1.3 Форма представления исходных данных приведена в приложении А.

4.2.1.4 Форма представления результатов расчетных данных допустимого давления и скорости движения нефти приведена в приложении Б.

4.2.2 Допустимое давление в нефтепроводе при ремонте методом заварки механических или коррозионных повреждений на поверхности трубы

4.2.2.1 Если остаточная толщина стенки трубы нефтепровода меньше 6 мм, ремонт сваркой не допускается.

4.2.2.2 Расчет допустимого давления Рдоп, МПа, проводят по следующей формуле:

, (4.1)

, (4.1)

где sв - минимальное временное сопротивление разрыву материала трубы по ТУ, МПа;

m - коэффициент условий работы согласно приложению В (таблица В.1);

δ - толщина стенки трубы, определяемая по результатам внутритрубной диагностики или толщинометрии мм;

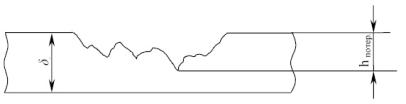

hпотер - глубина механического или коррозионного повреждения стенки трубы, определяемая по результатам внутритрубной диагностики или толщинометрии, мм.

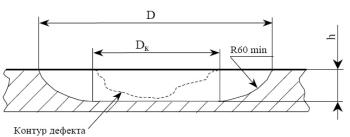

Схема замера глубины механического или коррозионного повреждения стенки трубы приведена в приложении Г.

hпроп - глубина проплавления при выполнении первого наплавочного слоя, мм;

n - коэффициент надежности по нагрузке согласно приложению В (таблица В.2);

k1 - коэффициент надежности по материалу согласно приложению В (таблица В.3);

kн - коэффициент надежности по назначению трубопровода согласно приложению В (таблица В.4);

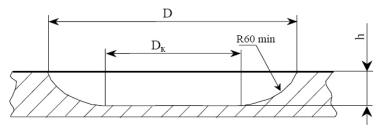

D - номинальный наружный диаметр трубы, мм.

4.2.2.3 Глубину проплавления при выполнении первого наплавочного слоя определяют по таблице 4.1.

Таблица 4.1 - Глубина проплавления первым наплавочным слоем при заварке коррозионных повреждений

|

Категория прочности |

Остаточная толщина стенки,

( |

Диаметр электрода, d, мм |

Максимальный сварочный ток, I, А |

Погонная энергия сварки, qп , Дж/мм |

Глубина проплав-ления,

|

|

К48-К60 |

от 5 до 8 мм включительно |

от 2,5 до 2,6 |

80 |

1024 |

2,83 |

|

более 8 мм |

от 3,0 до 3,2 |

120 |

1536 |

3,46 |

4.2.3 Допустимое давление в нефтепроводе при ремонте дефектов методом установки постоянных ремонтных конструкций П2, П3, П4, П5, П5У, П6, П7, П8, П9, П2ВД, П3ВД, П4ВД, П6ВД, П9ВД, временных ремонтных конструкций В1, В2 и патрубков различного назначения

4.2.3.1 Допустимое давление рассчитывают по глубине проплавления при сварке наплавочных и корневого валиков нахлесточных соединений муфт, муфтового и разрезного тройников; корневого валика стыкового соединения «муфта-технологическое кольцо»; корневого и наплавочных валиков угловых соединений «патрубок-труба» и «патрубок-муфта (усиливающая накладка)-труба», муфтового тройника и патрубков различного назначения.

4.2.3.2 Расчет допустимого давления Рдоп, МПа, проводят по следующей формуле:

, (4.2)

, (4.2)

где sв - минимальное временное сопротивление разрыву материала трубы по ТУ, МПа;

m - коэффициент условий работы согласно приложению В (таблица В.1);

δ - толщина стенки трубы, определяемая по результатам внутритрубной диагностики или толщинометрии, мм;

hпроп - глубина проплавления при выполнении первого наплавочного слоя, мм;

n - коэффициент надежности по нагрузке согласно приложению В (таблица В.2);

k1 - коэффициент надежности по материалу согласно приложению В (таблица В.3);

kн - коэффициент надежности по назначению трубопровода согласно приложению В (таблица В.4);

D - номинальный наружный диаметр трубы, мм.

4.2.3.3 Глубину проплавления при выполнении первого наплавочного слоя определяют по таблице 4.2.

Таблица 4.2 - Глубина проплавления первым наплавочным слоем при сварке ремонтных конструкций

|

Фактическая толщина стенки, d, мм |

Положение при сварке |

Диаметр электрода, d, мм. |

Максимальный сварочный ток, I, А |

Погонная энергия сварки, qп, Дж/мм |

Глубина проплавления, |

|

до 8 включительно |

вертикальное или потолочное (от 2 до 10 часов) |

от 2,5 до 2,6 |

80 |

1024 |

2,83 |

|

нижнее (от 10 до 2 часов) |

от 3,0 до 3,2 |

120 |

1536 |

3,46 |

|

|

более 8 |

любое |

от 3,0 до 3,2 |

120 |

1536 |

3,46 |

4.2.4 Допустимое давление при приварке конструкций на магистральных и технологических трубопроводах (патрубков КИП, бобышек, катодных выводов для монтажа кабелей ЭХЗ, вантузных патрубков).

4.2.4.1 Допустимое давление рассчитывают по глубине проплавления при сварке наплавочных и корневого валиков углового соединения приварки патрубков КИП, бобышек, вантузных патрубков, а также пластин ЭХЗ.

4.2.4.2 Расчет допустимого Рдоп, МПа, давления проводят по следующей формуле:

, (4.3)

, (4.3)

где sв - минимальное временное сопротивление разрыву материала трубы по ТУ, МПа

m - коэффициент условий работы согласно приложению В (таблица В.1);

δ - толщина стенки трубы, определяемая по результатам внутритрубной диагностики или толщинометрии, мм;

hпроп - глубина проплавления при выполнении первого наплавочного слоя, мм;

n - коэффициент надежности по нагрузке согласно приложению В (таблица В.2);

k1 - коэффициент надежности по материалу согласно приложению В (таблица В.3);

kн - коэффициент надежности по назначению трубопровода согласно приложению В (таблица В.4);

D - номинальный наружный диаметр трубы, мм.

4.2.4.3 Глубину проплавления при выполнении первого наплавочного слоя определяют по таблице 4.3.

Таблица 4.3 - Глубина проплавления первым наплавочным слоем при сварке ремонтных конструкций

|

Фактическая толщина стенки, d, мм |

Диаметр электрода, d, мм. |

Максимальный сварочный ток, I, А |

Погонная энергия сварки, qп, Дж/мм |

Глубина проплавления, |

|

до 8 включительно |

от 2,5 до 2,6 |

80 |

1024 |

2,83 |

|

более 8 |

от 3,0 до 3,2 |

120 |

1536 |

3,46 |

4.2.5 Расчет допустимой скорости движения нефти

4.2.5.1 При сварке наплавочных и корневого валиков нахлесточных соединений муфт П2, П3, П4, П5, П5У, П6, П2ВД, П3ВД, П4ВД, П6ВД муфтового (П8) и разрезного (П9, П9ВД) тройников, муфт В1, В2, внешнего контура усиливающей накладки конструкции П7 допустимые скорости движения нефти определяют по диаметру трубы нефтепровода и толщине стенки муфты (усиливающей накладки) в соответствии с таблицей 4.4.

4.2.5.2 При заварке коррозионных или механических повреждений скорость движения нефти не должна превышать 3 м/c.

4.2.5.3 Не требуется регламентация скорости движения нефти при выполнении сварки продольных стыковых швов полумуфт.

4.3 Последовательность выполнения работ при заварке коррозионных или механических повреждений и установке ремонтных конструкций

4.3.1 Работы по заварке коррозионных или механических повреждений и установке ремонтных конструкций должны выполняться в следующей последовательности:

вскрытие участка ремонтируемого нефтепровода, земляные работы по устройству котлована в соответствии с требованиями ОР-13.01-45.21.30-КТН-004-2-02;

установка на ремонтируемом участке нефтепровода режима перекачки в соответствии с планом производства работ;

подготовительные работы, включающие удаление изоляции и очистку трубы с помощью абразивноструйной обработки и шлифмашинок с металлическими щетками, удаление усиления заводского шва на участке установки муфты;

неразрушающий контроль трубы на участке установки ремонтной конструкции в соответствии с требованиями раздела 6 настоящего документа;

сборочно-сварочные работы, включающие: разметку трубы, выполнение неразрушающего контроля трубы на размеченных участках выполнения швов ремонтных конструкций или заварки, просушку трубы и ремонтной конструкции, сборку ремонтной конструкции на трубе, получение письменного разрешения представителя технического надзора на сварку, сварку и неразрушающий контроль сварных соединений и, при необходимости, ремонт сварных швов.

4.3.2 После выполнения работ по заварке или установке ремонтных конструкций должна быть подготовлена исполнительная документация на выполненный ремонт в соответствии с требованиями ОР-91.010.30-КТН-142-07.

Таблица 4.4 - Допустимые скорости движения нефти при ремонте нефтепроводов из труб категории прочности до К60 включительно с использованием приварных муфт и тройниковых соединений

|

Диаметр трубы, мм |

Толщина стенки муфты (усиливающего элемента), мм |

Допустимая скорость движения нефти, м/с |

|

219 |

7 |

1,5 |

|

|

Свыше 7 |

1,0 |

|

273 |

7 |

2,0 |

|

|

Св. 7 до 10 вкл. |

1,5 |

|

|

Св. 10 |

1,0 |

|

325 |

7 |

2,5 |

|

|

Св. 7 до 10 вкл. |

1,5 |

|

|

Св. 10 |

1,0 |

|

377 |

7 |

3,0 |

|

|

Св. 7 до 10 вкл. |

2,0 |

|

|

Св. 10 |

1,0 |

|

426 |

До 8 вкл. |

3,0 |

|

|

Св. 8 до 10 вкл. |

2,5 |

|

|

Св 10 до 12 вкл |

2,0 |

|

|

Св. 12 |

1,0 |

|

530 |

До 9 вкл. |

3,0 |

|

|

Св 9 до 11 вкл |

2,5 |

|

|

Св. 11 до 13 вкл. |

1,5 |

|

|

Св. 13 |

1,0 |

|

720 |

До 12 вкл. |

3,0 |

|

|

Св. 12 до 14 вкл |

2,5 |

|

|

Св. 14 до 16 вкл |

1,5 |

|

|

Св. 16 |

1,0 |

|

820 |

До 13 вкл. |

3,0 |

|

|

Св. 13 до 15 |

2,5 |

|

|

Св. 15 до 18 вкл. |

1,5 |

|

|

Св. 18 |

1,0 |

|

1020 |

До 17 вкл. |

3,0 |

|

|

Св. 17 до 19 вкл |

2,5 |

|

|

Св. 19 до 22 вкл |

1,5 |

|

|

Св. 22 |

1,0 |

|

1220 |

До 19 вкл. |

3,0 |

|

|

Св. 19 до 21 вкл |

2,0 |

|

|

Св. 21 до 23 вкл. |

1,5 |

|

|

Св. 23 |

1,0 |

|

Примечания 1 Сварку ремонтных конструкций с толщиной стенки более 19 мм выполняют с предварительной наплавкой валика на свариваемую кромку муфты (накладки) в соответствии с 5.7 и рисунками 5.12 в), г). 2 Ремонт трубопроводов с нормативной толщиной стенки менее 7 мм производят методом вырезки и вварки «катушки». |

||

4.4 Требования к применяемому сварочному оборудованию, оборудованию для сборки, подогрева и контроля, сварочным материалам и деталям заводского изготовления

4.4.1 Сварочное оборудование

4.4.1.1 При установке ремонтных конструкций следует использовать управляемые источники сварочного тока и сварочные агрегаты, предусмотренные РД-08.00-60.30.00-КТН-050-1-05 (таблицы 9.1.1, 9.2.1 - 9.2.4).

4.4.1.2 Источники сварочного тока должны быть аттестованы на право применения при монтаже, реконструкции и ремонте НГДО в соответствии с требованиями РД 03-614-03, разрешены к применению на объектах ОАО «АК «Транснефть» и отвечать следующим требованиям:

номинальный сварочный ток при ПВ = 60 % должен составлять не менее 250 А;

устойчивая работа источника при ручной дуговой сварке во всем диапазоне рабочих токов, в том числе при минимальных значениях, начиная с 40 А;

наличие малогабаритных дистанционных регуляторов сварочного тока, обеспечивающих возможность регулирования тока без обрыва дуги;

возможность эксплуатации источников в диапазоне температур от минус 40 °С до плюс 40 °С.

4.4.2 Настройка источников сварочного тока для выполнения ремонтных работ на эксплуатируемых нефтепроводах.

4.4.2.1 Источники сварочного тока, применяемые для выполнения ремонтных сварочных работ, должны быть проверены на работоспособность в соответствии с требованиями паспорта.

4.4.2.2 Перед началом ремонтных сварочных работ должна быть выполнена настройка режимов сварки в соответствии с требованиями операционных технологических карт, разработанных применительно к конкретному объекту ремонта.

4.4.2.3 Настройка режимов выполняется под руководством специалиста сварочного производства не ниже 3-го уровня.

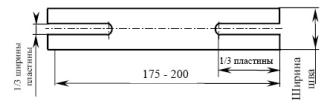

4.4.2.4 Настройка режимов сварки выполняется при выполнении наплавочных валиков длиной 250 - 300мм на пластины размером 150х350мм с толщиной стенки 8 - 20 мм.

4.4.2.5 Настройка режимов производится для каждого сварочного поста при использовании сварочных кабелей, входящих в комплектацию поста.

4.4.2.6 Настройка режимов производится с помощью регуляторов и по показаниям контрольно-измерительных приборов, установленных на источнике сварочного тока. Дистанционный регулятор сварочного тока при настройке источника отключается.

4.4.2.7 Проверка настроенного режима производится при выполнении контрольных наплавочных валиков, при этом величина действующего значения сварочного тока определяется по показаниям мобильных контрольно-измерительных приборов - токовых клещей постоянного и переменного тока класса True RMS. В случае расхождения показаний контрольно-измерительной аппаратуры источника сварочного тока и амперметра токовых клещей следует использовать для настройки действующее значение сварочного тока, измеренное с помощью амперметра токовых клещей.

4.4.2.8 После настройки режимов регулировка сварочных источников запрещается.

4.4.2.9 При необходимости дополнительные настройки сварочного источника следует выполнять под руководством специалиста сварочного производства.

4.4.2.10 Наплавочные и корневой валики при сварке ремонтных конструкций и заварке производится при отключенном дистанционном регуляторе сварочного тока.

4.4.2.11 Ответственный за проведение сварочных работ должен указать в наряд-допуске на выполнение работ повышенной опасности регламентированные величины сварочного тока.

4.4.3 Сборочное и измерительное оборудование

4.4.3.1 Сборку стальных ремонтных муфт выполняют с помощью наружных центраторов типа ЦЗ, ЦЗН, ЦГН или аналогичных им.

4.4.3.2 Сборку разрезных и муфтовых тройников (ремонтные конструкции П8 и П9) на трубе следует производить с помощью специализированных сборочных приспособлений ПМТ 530-620/720-820/1020-1220 и наружных центраторов типа ЦЗ, ЦЗН, ЦГН или аналогичных им.

4.4.3.3 Для выставления сварочного зазора следует использовать калибр, специальные клинья, электродную проволоку соответствующего диаметра, шаблон УШС-3.

4.4.3.4 Контроль перпендикулярности патрубка и трубы (ремонтные конструкции П7 и П8) выполняют с помощью металлического угольника.

4.4.3.5 Контроль положения патрубка ответвления в горизонтальном или вертикальном направлениях следует выполнять с помощью электронного уровня с базой измерения не менее 400 мм.

4.4.3.6 Для контроля сварочного тока при настройке источников питания следует использовать токовые клещи класса True RMS.

4.4.4 Оборудование для предварительного и сопутствующего подогрева

4.4.4.1 При предварительном и сопутствующем подогреве сварных соединений следует использовать следующее оборудование:

многосопловые наружные кольцевые пропанобутановые горелки;

многосопловые внутренние кольцевые пропанобутановые горелки;

многосопловые пропанобутановые кислородные горелки повышенной мощности типа ГСМ-5.3 ТМ;

оборудование для индукционного подогрева.

4.4.4.2 На оборудование должно быть оформлено разрешение Ростехнадзора на применение на опасных производственных объектах.

4.4.5 Оборудование для неразрушающего контроля

4.4.5.1 Для неразрушающего контроля следует применять оборудование, приборы, инструмент и материалы, соответствующие требованиям РД-05.00-45.21.30-КТН-010-1-04.

4.4.5.2 Для визуально-измерительного контроля следует применять:

лупы измерительные;

угольники поверочные 90° лекальные;

штангенциркули;

штангенглубиномеры;

универсальные шаблоны типа УШС;

ультразвуковые толщиномеры;

электронный уровень с базой измерения не менее 400 мм;

стальные измерительные линейки, рулетки.

4.4.5.3 Для капиллярного контроля участков трубопроводов, на которых устанавливают ремонтные конструкции, следует применять:

дефектоскопические наборы материалов в аэрозольной упаковке;

рабочие и арбитражные контрольные образцы;

лупы измерительные;

измерительные линейки.

4.4.5.4 Для проведения ультразвукового контроля участков трубопровода, на которых устанавливают ремонтные конструкции, и сварных швов, выполняемых при их установке, следует применять следующее оборудование:

эхо-импульсные ультразвуковые дефектоскопы;

раздельно-совмещенные прямые и совмещенные наклонные пьезоэлектрические преобразователи типа П112, П121;

стандартные образцы V2(W-II), СО-2, СО-3;

стандартные образцы предприятия.

4.4.6 Требования к применяемым сварочным материалам

4.4.6.1 При сварке ремонтных конструкций следует использовать сварочные электроды по ГОСТ 9467, AWS A5.1 и AWS A5.5 с основным видом покрытия, аттестованные в установленном порядке в соответствии с требованиями РД 03-613-03.

4.4.6.2 Рекомендуемые марки электродов приведены в таблице 4.5.

4.4.6.3 Следует применять сварочные электроды, прошедшие входной контроль, включающий:

проверку сертификатов завода - изготовителя;

проверку свидетельства об аттестации сварочных материалов;

проверку сохранности упаковки;

проверку внешнего вида покрытия на отсутствие поверхностных дефектов и следов ржавчины на электродных стержнях, проверку разнотолщинности электродного покрытия;

замер диаметра электрода.

Запрещается использование электродов, не прошедших входной контроль.

4.4.6.4 При хранении электродов необходимо соблюдать требования завода - изготовителя, а при их отсутствии электроды следует хранить в сухих отапливаемых помещениях (при температуре не ниже плюс 15 °C) в условиях, предупреждающих их увлажнение и гарантирующих сохранность и герметичность упаковки.

4.4.6.5 Непосредственно перед сваркой электроды должны быть прокалены в течение 1,5 - 2 часов при температуре от 350 °C до 380 °C. Конкретные режимы прокалки электродов должны соответствовать указаниям на упаковке.

4.4.6.6 Электроды, прокаленные в стационарных условиях, доставляют на место производства работ в герметичных контейнерах или термопеналах. Такие электроды следует использовать в течение одной рабочей смены (~ 8-10 час.).

Таблица 4.5 - Электроды для сварки ремонтных конструкций

|

Назначение электрода |

Тип электрода |

Диаметр электрода, мм |

Марка электрода |

|

Труба с нормативным пределом прочности до 530 МПа Угловые и нахлесточные швы приварки патрубка и муфты к трубе, продольные стыковые швы полумуфт, заварка коррозионных или механических повреждений |

|||

|

Сварка наплавочного, корневого и подварочного слоев шва |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1

|

2,5; 2,6; 3,0; 3,2 |

МТГ-01К, ЛБ-52У, |

|

Сварка заполняющих и облицовочного слоев |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1

|

3,0; 3,2; 4,0* |

МТГ-01К, МТГ-02*, |

|

Труба с нормативным пределом прочности от 539 до 588 МПа Угловые и нахлесточные швы приварки патрубка и муфты к трубе, корневой слой продольного стыкового шва полумуфт из сталей с нормативным пределом прочности от 539 до 588 МПа, все слои шва продольных стыковых швов полумуфт из сталей с нормативным пределом прочности до530 МПа |

|||

|

Сварка наплавочного, корневого и подварочного слоев шва |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1

|

2,5; 2,6; 3,0; 3,2 |

МТГ-01К, ЛБ-52У, |

|

Сварка заполняющих и облицовочного слоев |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1

|

3,0; 3,2; 4,0* |

МТГ-01К, МТГ-02*, |

|

Труба с нормативным пределом прочности от 539 до 588 МПа Продольные стыковые швы полумуфт из сталей с нормативным пределом прочности от 539 до 588 МПа |

|||

|

Сварка наплавочного, заполняющих и облицовочного слоев шва |

Э60 по ГОСТ 9467 Е8016/E8018 по AWS A5.5 |

3,0; 3,2; 4,0* |

МТГ-03, ОК 74.70, Пайплайнер 18П, Кессель 5520 Мо, Шварц 3К Мод, ЛБ-62Д |

|

Труба с нормативным пределом прочности от 539 до 588 МПа Заварка коррозионных или механических повреждений |

|||

|

Сварка наплавочного слоя шва при остаточной толщине стенки от 5 до 8 мм включительно |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1 |

2,5; 2,6 |

МТГ-01К, ЛБ-52У, |

|

Сварка наплавочного (при

остаточной толщине стенки более |

Э60 по ГОСТ 9467 Е8016/E8018 по AWS A5.5 |

3,0; 3,2; 4,0* |

МТГ-03, ОК 74.70, Пайплайнер 18П, Кессель 5520 Мо, Шварц 3К Мод, ЛБ-62Д |

|

* Электроды Æ 4,0 мм допускается применять только при сварке продольных швов полумуфт. |

|||

4.4.6.7 Сварочные электроды с основным видом покрытия, упакованные в герметичные металлические банки, не требуют прокалки перед сваркой. В случае, если электроды из открытой металлической банки не были использованы в течение рабочей смены (~8…10 час.), а также в случае, если герметичность банки была нарушена в процессе транспортировки или хранения, электроды следует прокалить непосредственно перед сваркой при температуре от 350 °C до 380 °C в течение 1,5-2 час. Срок хранения электродов в герметичной металлической упаковке завода-изготовителя составляет - не более 5 лет, а в картонных коробках, обтянутых полиэтиленовой термоусадочной пленкой - не более 2 лет.

4.4.6.8 Неиспользованные в течение двух суток электроды следует повторно прокалить. Повторную прокалку электродов производят до 5 раз при общем времени прокалки не более 10 часов.

4.4.7 Требования к деталям заводского изготовления

4.4.7.1 Ремонтные стальные конструкции поставляются с завода на трассу в виде отдельного сборочного комплекта, снабженного паспортом изделия.

4.4.7.2 Материал и конструктивные размеры ремонтных стальных конструкций должны отвечать требованиям РД-23.040.60-КТН-332-06 (раздел 4), РД 153-39.4-086-01 (раздел 3) и ТУ [4] - [7].

4.4.7.3 Поступившие на трассу элементы ремонтных конструкций подвергают входному контролю, в процессе которого проверяют маркировку изделий и соответствие их геометрических параметров данным паспорта изделия, включая:

толщину стенки полумуфт, усиливающей накладки и патрубка;

длину полумуфт и патрубка;

угол разделки кромок и величину притупления на торцах патрубка;

угол разделки и величину притупления кромок под сварку продольных швов полумуфт;

угол разделки кромок в отверстии полумуфты / усиливающей накладки;

проверку на отсутствие вмятин, трещин, расслоений, закатов, задиров на поверхности патрубка, полумуфт и усиливающей накладки.

4.4.7.4 Царапины, риски и задиры на поверхности полумуфт, патрубка и усиливающей накладки глубиной свыше 0,2 мм и не превышающие 5% толщины стенки удаляют шлифованием. При этом толщина стенки в местах шлифования не должна выходить за пределы минимальных значений, регламентируемых минусовым допуском на толщину стенки.

4.4.7.5 Забоины и задиры кромок глубиной до 5 мм ремонтируют ручной дуговой сваркой электродами типа Э50А (Е7016) для элементов ремонтных конструкций, выполненных из стали с нормативным пределом прочности до 530 МПа включительно, и типа Э60 (Е8016, Е8018) для элементов ремонтных конструкций, выполненных из стали с нормативным прочности от 539 до 588 МПа, с обязательным местным подогревом до 100 °С независимо от температуры окружающей среды и последующим шлифованием мест ремонта. После ремонта должна быть восстановлена первоначальная форма кромок.

4.4.7.6 Свариваемые кромки элементов ремонтных конструкций, а также прилегающие к ним поверхности шириной не менее 20 мм должны быть зачищены до чистого металла.

5 Технология сварки при ремонте нефтепроводов на давление 10 МПа включительно. Методы сварки и контроля сварных соединений

5.1 Ремонт дефектов нефтепроводов на давление до 6,3 МПа включительно методом установки муфтовых тройников (постоянная ремонтная конструкция П8)

5.1.1 Последовательность сборки и сварки муфтовых тройников

5.1.1.1 Перед сборкой и сваркой муфтового тройника следует выполнить разметку шва “патрубок - труба”, кольцевых угловых швов “муфта - труба” и неразрушающий контроль качества этих участков с требованиями раздела 6 настоящего документа.

5.1.1.2 Сборка и сварка муфтового тройника должна выполняться в следующем порядке:

сборка и приварка патрубка к трубе нефтепровода, включающая:

1) установку патрубка в проектном положении;

2) фиксирование патрубка на трубе с помощью прихватки;

3) проверку точности ориентации патрубка, выставление сварочных зазоров, окончательную прихватку патрубка;

4) просушку поверхности трубы на участке приварки патрубка;

5) предварительный и сопутствующий (в процессе сварки) подогрев патрубка;

6) приварку патрубка к трубе;

7) остывание сварного соединения;

8) неразрушающий контроль (визуальный и измерительный, контроль методом проникающей цветной дефектоскопии, ультразвуковой контроль) корневой части углового кольцевого шва «патрубок - труба».

сборка полумуфт на трубе нефтепровода и сварка продольных швов, включающая:

1) сборку полумуфт на трубе с помощью приспособления для монтажа тройников ПМТ 530-620/720-820/1020-1220 и наружных центраторов;

2) подгонку (в случае необходимости) муфтового тройника к трубе путем доработки продольной кромки полумуфты;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок полумуфт;

4) сварку корневого слоя продольных швов полумуфт на подкладных пластинах;

5) сварку заполняющих и облицовочного слоев шва;

6) остывание сварного соединения;

7) визуальный и измерительный контроль продольных стыковых швов полумуфт.

приварка муфты к трубе, включающая:

1) установку нагревательных элементов на муфты в зоне кольцевых угловых швов приварки муфты к трубе (в случае использования);

2) просушку поверхности трубы на участке выполнения кольцевых угловых швов;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок муфты;

4) выполнение кольцевых угловых швов приварки муфты к трубе;

5) остывание сварного соединения;

6) визуальный и измерительный контроль выполненных кольцевых угловых сварных швов.

приварка муфты (полумуфты с отверстием) к патрубку и трубе, включающая:

1) предварительный и сопутствующий подогрев (в процессе сварки) свариваемых кромок патрубка и муфты;

2) выполнение шва приварки муфты к патрубку и трубе;

3) остывание сварного соединения;

4) визуальный и измерительный контроль выполненного сварного шва.

неразрушающий контроль выполненных сварных соединений, включающий: контроль методом проникающей цветной дефектоскопии, контроль ультразвуковым методом углового кольцевого шва «патрубок - муфта - труба», продольных стыковых швов сварки полумуфт, угловых кольцевых швов «муфта - труба».

5.1.2 Требования по температурным режимам сварки муфтовых тройников

5.1.2.1 При сварке муфтовых тройников должны соблюдаться требования к предварительному подогреву и температурным условиям в процессе сварки.

5.1.2.2 Предварительный и сопутствующий подогрев кромок патрубка и полумуфт, просушку трубы нефтепровода выполняют с помощью внутренних и наружных многосопловых кольцевых пропанобутановых горелок и многосопловых пропанобутановых кислородных горелок повышенной мощности типа ГСМ-5.3 ТМ.

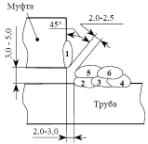

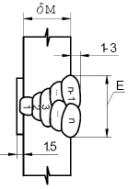

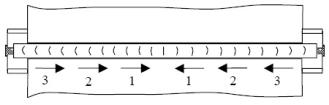

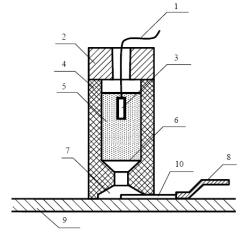

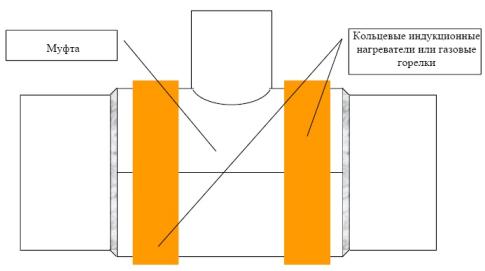

5.1.2.3 Предварительный и сопутствующий подогрев кромок полумуфт при выполнении соединения “полумуфты - труба” выполняют с помощью электрических нагревателей индукционного типа, наружных многосопловых кольцевых пропанобутановых горелок и многосопловых пропанобутановых кислородных горелок повышенной мощности типа ГСМ-5.3 ТМ. Индукционные нагреватели устанавливают на расстоянии (20+5) мм от границы разметки сварного шва. Схема установки нагревателей показана на рисунке 5.1.

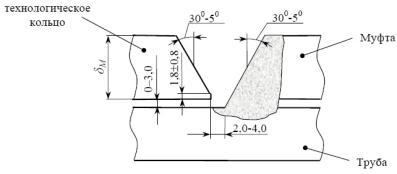

Рисунок 5.1 - Схема установки кольцевых индукционных нагревателей или кольцевых газовых горелок для предварительного и сопутствующего подогрева кольцевых угловых сварных швов приварки муфты к трубе

5.1.2.4 Минимальная температура предварительного подогрева кромки патрубка при сварке швов приварки патрубка к трубе и приварки патрубка к трубе и муфте должна быть не менее 100 °С при любой температуре окружающей среды. Ширина зоны подогрева должна быть не менее 80 мм от оси шва. В процессе сварки всех слоев шва необходимо осуществлять контроль температуры кромки патрубка. В случае остывания кромки ниже 50 °С следует произвести подогрев до температуры (100+30) °С. Перед началом сварки необходимо выполнить просушку участков трубы, прилегающих к патрубку, нагревом до 50 °С. Ширина зоны просушки должна быть не менее 80 мм в каждую сторону от оси шва. Температуру подогрева контролируют на расстоянии 15 мм от свариваемой кромки патрубка.

5.1.2.5 Минимальная температура предварительного подогрева кромки полумуфт при сварке кольцевых угловых швов приварки муфты к трубе должна быть не менее 100 °С при любой температуре окружающей среды. В процессе сварки всех слоев шва необходимо осуществлять контроль температуры кромки полумуфт. В случае остывания кромки ниже 50 °С следует произвести подогрев до температуры (100+30) °С. Ширина зоны подогрева должна быть не менее 80 мм от свариваемой кромки муфты. Температуру подогрева контролируют на расстоянии 15 мм от свариваемой кромки муфты.

5.1.2.6 Перед началом сварки необходимо выполнить просушку нагревом до 50 °С участков трубы, прилегающих к полумуфтам. Ширина зоны просушки должна быть не менее 80 мм.

5.1.2.7 Температура предварительного подогрева продольных швов муфты приведена в таблице 5.1. Ширина зоны подогрева должна быть не менее 80 мм в каждую сторону от оси шва. Температуру подогрева контролируют на расстоянии 15 мм от свариваемых кромок. Межслойная температура должна находиться в пределах от 50 °С до 250 °С. В случае превышения межслойной температуры над максимальной температурой подогрева следует дождаться остывания шва до требуемой температуры. Запрещается использовать способы принудительного охлаждения сварного соединения. В случае падения межслойной температуры ниже минимальной температуры подогрева выполняют сопутствующий подогрев сварного шва до температуры предварительного подогрева (см. таблицу 5.1) помощью нагревательной горелки.

Таблица 5.1 - Температура предварительного подогрева продольных швов муфты

|

Температура воздуха, °С |

Температура предварительного подогрева, °С |

|||

|

Толщина стенки, мм |

||||

|

до 15 включительно |

от 15 до 17 включительно |

от 17 до 20 включительно |

более 20 |

|

|

От минус 30 до минус 15 включительно |

50+20 |

100+30 |

100+30 |

100+30 |

|

Выше минус15 до 0 включительно |

50+20 |

50+20 |

100+30 |

100+30 |

|

Выше 0 |

50+20 |

50+20 |

50+20 |

100+30 |

5.1.3 Разделки кромок и типы сварных соединений муфтовых тройников

5.1.3.1 При установке муфтового тройника используют следующие сварные соединения:

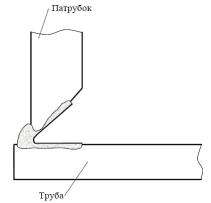

угловое сварное соединение - кольцевой шов приварки патрубка к трубе и к муфте;

стыковое сварное соединение - продольные швы полумуфт. Шов выполняется на стальной технологической подкладке;

угловое (нахлесточное) сварное соединение - кольцевые швы приварки муфты к трубе.

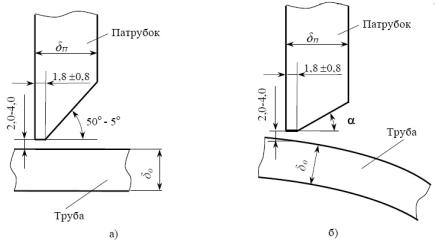

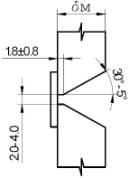

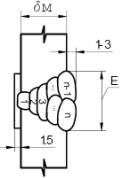

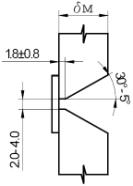

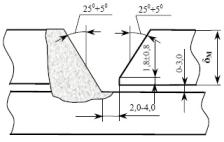

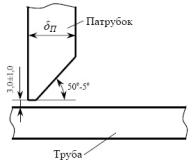

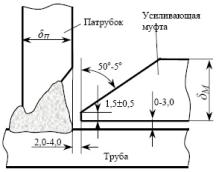

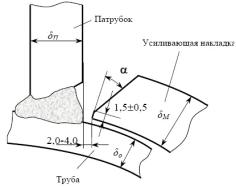

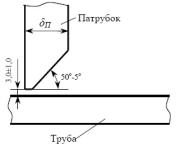

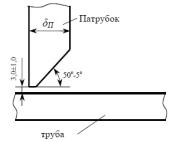

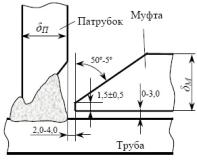

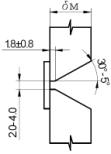

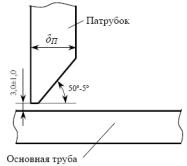

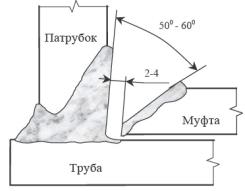

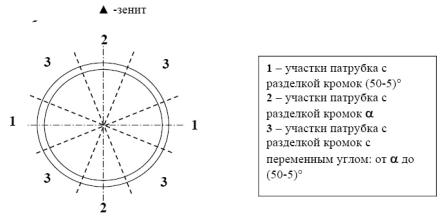

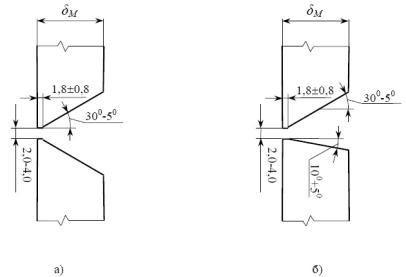

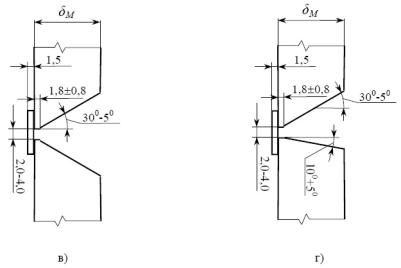

5.1.3.2 Для сварного соединения “патрубок - труба” используют V-образную разделку кромок с переменным углом скоса кромки в диапазоне от (50-5)° (рисунок 5.2, а) до a (рисунок 5.2, б) и притуплением (1,8±0,8) мм. Величина угла a для различных комбинаций диаметров патрубка и трубы приведены в таблице 5.2. Разбиение патрубка на сектора с различными углами скоса кромок показано на рисунке 5.3.

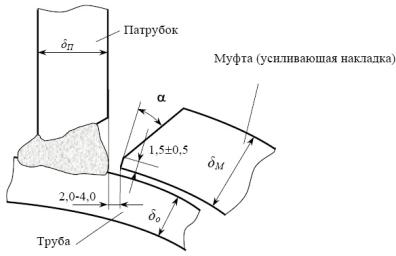

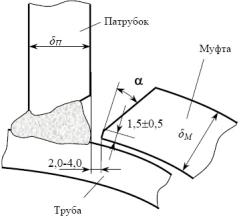

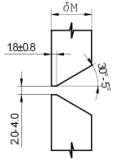

5.1.3.3 Для сварного соединения приварки патрубка к трубе и к муфте (разделка кромки отверстия) используют V-образную разделку кромок с переменным углом скоса кромки в диапазоне от (50-5)° (рисунок 5.4, а) до a (рисунок 5.4, б) и притуплением (1,5±0,5) мм. Величина угла a для различных комбинаций диаметров патрубка и трубы нефтепровода приведены в таблице 5.2. Разбиение отверстия на сектора с различными углами скоса кромок показано на рисунке 5.5.

a) вид в продольном сечении трубы;

б) вид в поперечном сечении трубы.

Рисунок 5.2 - Форма разделки кромок сварного шва приварки патрубка к трубе

Рисунок 5.3 - Подготовка разделки кромок патрубка под сварное соединение “патрубок - труба”

Таблица 5.2 - Величина угла a разделки кромок сварных соединений “патрубок - труба”, “патрубок - муфта - труба” в зависимости от комбинации диаметров патрубка и трубы

|

Комбинация диаметров патрубка ответвления и трубы |

Значение угла скоса кромки a |

|

Врезка патрубка диаметром 325/377 мм в трубу диаметром 1020/1220 мм Врезка патрубка вантуза Ду 150 / Ду 200 в трубу диаметром 820/1020/1220 мм |

(40-5)° |

|

Врезка патрубка диаметром 720 мм в трубу диаметром 1020/1220 мм |

(20-5)° |

|

Все остальные комбинации диаметров |

(30-5)° |

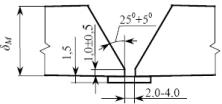

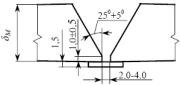

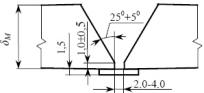

5.1.3.4 Для сварного соединения полумуфт (продольный стыковой шов) используют V-образную разделку кромок с углом скоса кромки (25+5)° и притуплением (1,0±0,5) мм.

5.1.3.5 Разделки кромок собранных сварных соединений показаны на рисунках 5.2, 5.4 и 5.6 соответственно.

5.1.3.6 Работы по сборке и сварке должны выполняться в соответствии с требованиями настоящего документа и РД-23.040.60-КТН-332-06.

5.1.3.7 Для начала сварочно-монтажных работ необходимо получить письменное разрешение представителя технического надзора.

5.1.4 Сборка и приварка патрубка к трубе

5.1.4.1 Перед установкой патрубка производят разметку участка трубы. Для этого на трубе определяют положение ее образующей, проходящей через точку 0, 3 или 9 часов. Положение образующей отмечают с помощью краски или несмываемого маркера. Далее размечают контур окружности диаметром, соответствующим наружному диаметру устанавливаемого патрубка.

5.1.4.2 Патрубок устанавливают на трубу седловидной частью по размеченному на поверхности трубы контуру.

5.1.4.3 Для обеспечения зазора между патрубком и трубой величиной от 2 до 4 мм (см. рисунок 5.2) используют электродную проволоку соответствующего диаметра, калибры или специальные клинья.

5.1.4.4 Правильность сборки контролируют с помощью уровня, угольника и линейки.

a) вид в продольном сечении трубы

б) вид в поперечном сечении трубы

Рисунок 5.4 - Форма разделки кромок сварного шва приварки патрубка к трубе и полумуфте (усиливающей накладке)

Рисунок 5.5 - Подготовка разделки кромок отверстия усиливающей полумуфты под сварное соединение "патрубок - муфта - труба"

Рисунок 5.6 - Форма разделки кромок продольного сварного шва полумуфт

5.1.4.5 Предварительный и сопутствующий подогрев кромки патрубка осуществляют в соответствии с 5.1.2.4.

5.1.4.6 Перед началом сварки выполняют просушку поверхности трубы на участке приварки патрубка в соответствии с 5.1.2.4.

5.1.4.7 Сварку стыка, начиная с диаметра патрубка 219 мм, выполняют одновременно двумя сварщиками. Режимы ручной дуговой сварки приведены в таблице 5.3.

5.1.4.8 В процессе сборки должны быть обеспечены следующие параметры:

отклонение от перпендикулярности патрубка и трубы, измеренное между образующими патрубка и трубы, должно быть не более 1º;

отклонение патрубка от вертикали/горизонтали должно быть не более 1º;

смещение патрубка относительно размеченного контура не должно превышать 3 мм.

5.1.4.9 Патрубок фиксируют на трубе с помощью четырех прихваток длиной от 20 до 30 мм, равномерно распределенных по периметру патрубка. После выполнения прихваток проволока, калибры или клинья, использовавшиеся для установки зазора, должны быть удалены.

Таблица 5.3 - Режимы сварки шва приварки патрубка к трубе

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), мм/c |

|

Корневой |

3,0/3,2 |

100 - 120 |

1,40 - 1,50 |

|

Подварочный |

3,0/3,2 |

100 - 120 |

1,40 - 1,50 |

|

Заполняющие |

3,0/3,2 |

120 - 140 |

1,25 - 1,50 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

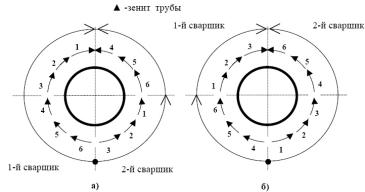

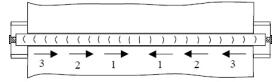

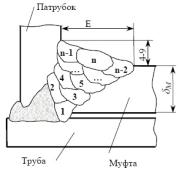

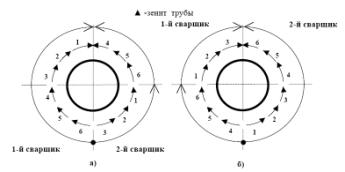

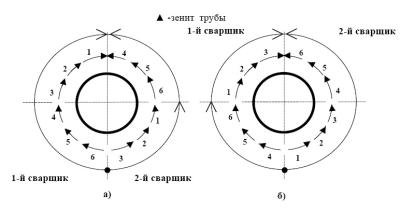

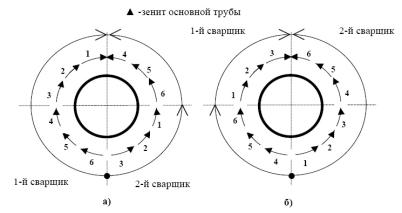

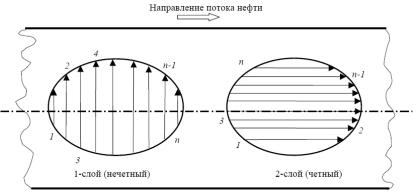

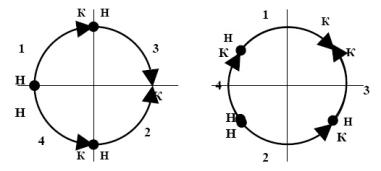

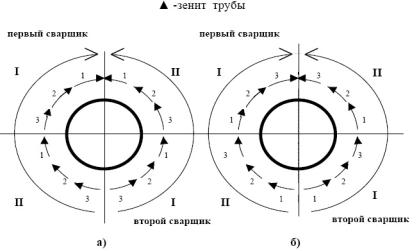

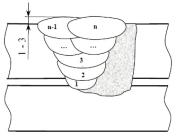

5.1.4.10 Сварку выполняют обратноступенчатым способом «на подъем» в последовательности, показанной на рисунке 5.7.

5.1.4.11 Во время сварки корневого слоя прихватки должны быть удалены шлифованием.

5.1.4.12 После завершения корневого слоя шва производят его зачистку с помощью шлифовальной машины и выполняют подварочный шов по всей окружности с внутренней стороны патрубка (для патрубков ответвления диаметром 325/377/530/720 мм).

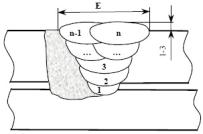

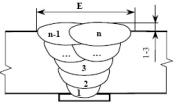

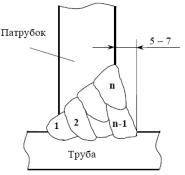

5.1.4.13 После завершения и зачистки подварочного шва выполняют сварку заполняющих слоев. При необходимости в процессе сварки выполняют сопутствующий подогрев кромки патрубка. Минимальное количество проходов должно соответствовать таблице 5.4. Схема заполнения разделки кромок показана на рисунке 5.8. После сварки каждого прохода производят зачистку поверхности и вышлифовывают зашлакованные «карманы».

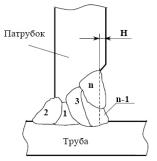

5.1.4.14 Сварка ведется с неполным заполнением разделки. При этом глубина незаполненной части разделки «Н» должна быть не более 3 мм (см. рисунок 5.8).

Таблица 5.4 - Минимальное количество проходов для выполнения шва приварки патрубка к трубе, включая подварочный

|

Толщина стенки патрубка, мм |

Минимальное количество проходов, n |

|

До 10 включительно |

3 |

|

Св. 10 до 12 включительно |

4 |

|

Св. 12 до 15 включительно |

5 |

|

Св. 15 до 18 включительно |

6 |

|

Св. 18 до 22 включительно |

7 |

|

Св. 22 до 25 включительно |

9 |

|

Более 25 |

11 |

5.1.4.15 Выполненный сварной шов не должен выступать за внешнюю образующую поверхность патрубка. Выступающий металл должен быть удален шлифованием при зачистке последнего слоя.

5.1.4.16 После зачистки выполняют визуальный и измерительный контроль, контроль методом проникающей цветной дефектоскопии, ультразвуковой контроль качества корневой части шва.

5.1.5 Сборка полумуфт на трубе и сварка продольных стыковых швов полумуфт

5.1.5.1 Перед началом сборки полумуфт на трубе следует удалить с помощью шлифмашинок усиление заводского шва на участке установки муфты плюс 50 мм в каждую сторону. Остаточная высота усиления должна находиться в пределах от 0,5 до 1,0 мм.

5.1.5.2 Для сборки полумуфт и обеспечения зазора между ними используют приспособление для монтажа тройников ПМТ 530-620/720-820/1020-1220 и наружные звенные центраторы или центраторы с регулируемыми жимками. Центраторы устанавливают одновременно с обоих торцов муфты.

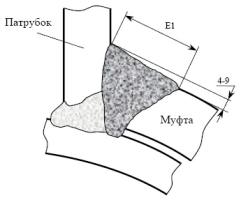

5.1.5.3 С обеих сторон полумуфты с отверстием устанавливают подкладные пластины, прихватывая их со стороны разделки кромок продольного шва. Шаг установки прихваток 300 мм, длина прихватки от 10 до 15 мм. Схема установки подкладных пластин показана на рисунке 5.9, а).

5.1.5.4 Для обеспечения зазора от 2,0 до 4,0 мм между патрубком ответвления и отверстием полумуфты допускается использовать установочные пластинки или проволоку соответствующего размера.

а)

сварка корневого и заполняющих слоев шва;

б) сварка подварочного и облицовочного слоев шва.

1-3 - последовательность сварки участков слоя шва;

I-II - очередность сварки

участков стыка каждым сварщиком.

Рисунок 5.7 - Схема выполнения шва обратноступенчатым способом при сварке стыков «патрубок - труба», «патрубок - муфта - труба», угловых кольцевых (нахлесточных) швов «муфта - труба»

а) для патрубка ответвления диаметром 325/377/530/720 мм

б) для патрубка вантуза диаметром 159/219 мм

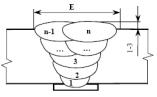

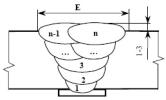

1,2,3,…, n-1, n - номера проходов; n - общее число проходов. Н - глубина незаполненной части разделки

Рисунок 5.8 - Схема заполнения разделки сварного шва приварки патрубка к трубе

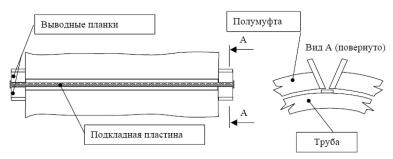

а) Сборка полумуфт

б) Сварка полумуфт

в) Сваренная муфта после удаления выводных планок

Рисунок 5.9 - Схема сборки и сварки продольных швов полумуфт

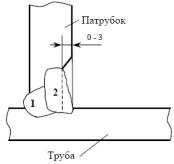

5.1.5.5 Схема и параметры сборки сварного соединения «патрубок - муфта - труба» показаны на рисунок 5.4. Участки разделки кромки отверстия полумуфты, отстоящие от шва приварки патрубка к трубе менее, чем на 2 мм, дорабатывают шлифовальной машиной.

5.1.5.7 Если при сборке полумуфт зазор между продольными кромками полумуфт хотя бы в одном из стыков оказывается меньше 2 мм, следует доработать одну из кромок полумуфты шлифовальной машиной или газопламенной резкой с последующей обработкой кромки шлифовальной машинкой. Для предотвращения образования дефектов в начале и конце стыковых продольных швов полумуфт устанавливают выводные планки согласно рисунку 5.9, а), для изготовления которых используют пластины металла из Ст. 20 (или аналогичной) толщиной от 3 до 5 мм и шириной, равной толщине стенки свариваемых полумуфт плюс 10 мм.

5.1.5.8 Предварительный и сопутствующий подогрев стыка в процессе сварки следует осуществлять по методике, приведенной в 5.1.2.7.

5.1.5.9 После выполнения предварительного подогрева, одновременно на обоих продольных стыках полумуфт производят сварку трех прихваток длиной от 60 до 100 мм каждая, равномерно распределив их по длине каждого стыка. Сварку выполняют на режимах, приведенных в таблице 5.5. Перед сваркой прихваток должны быть полностью удалены прихватки, с помощью которых были установлены подкладные пластины.

Таблица 5.5 - Режимы сварки продольных швов полумуфт

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), мм/c |

|

Корневой |

3,0/3,2 |

90-120 |

1,40-1,50 |

|

Заполняющие |

3,0/3,2 4,0 |

100-130 120-180 |

1,25-1,50 |

|

Облицовочный |

3,0/3,2 4,0 |

100-120 130-170 |

1,25-1,50 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

5.1.5.10 Сварка обоих стыков выполняется одновременно двумя сварщиками (в случае, если длина муфты превышает 900 мм - одновременно четырьмя сварщиками, по два на каждый стык) на режимах, приведенных в таблице 5.5. Сварку корневого и заполняющих слоев шва выполняют обратноступенчатым методом по схеме, приведенной на рисунке 5.9, б). Перед сваркой корневого слоя шва вышлифовать начало и концы прихваток.

5.1.5.11 Приспособление ПМТ 530-620/720-820/1020-1220 и наружные центраторы допускается снимать только после завершения сварки корневого и первого заполняющего слоев обоих продольных швов, кроме участков, расположенных под ними.

5.1.5.12 После выполнения каждого прохода швы зачищают от шлака и брызг и вышлифовывают зашлакованные «карманы».

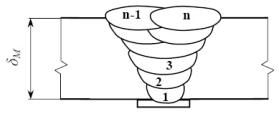

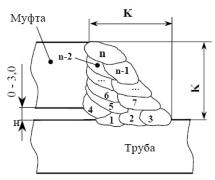

5.1.5.13 Минимальное количество выполняемых проходов должно соответствовать таблице 5.6. Схема заполнения разделки сварного шва показана на рисунке 5.10.

Таблица 5.6 - Минимальное количество проходов при сварке продольного стыкового шва

|

Толщина стенки муфты, мм |

Минимальное количество проходов, n |

|

До 15 вкл. |

5 |

|

Св. 15 до 19 вкл. |

6 |

|

Св. 19 до 22 вкл. |

7 |

|

Св. 22 до 25 вкл. |

9 |

|

Св. 25 до 30 вкл. |

11 |

|

Св. 30 до 35 вкл. |

14 |

|

Св. 35 |

17 |

5.1.5.14 Ширина валика, выполняемого за один проход, не должна превышать 15 мм. При сварке заполняющих и облицовочного слоев шва, выполняемых за несколько проходов, взаимное перекрытие валиков по ширине должно быть не менее 2 мм.

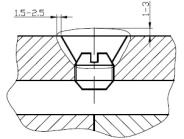

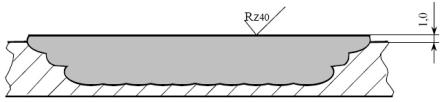

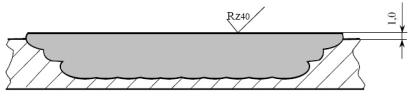

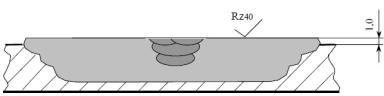

5.1.5.15 Облицовочный слой должен иметь мелкочешуйчатую поверхность с превышением гребня над впадиной не более 1,0 мм. Высота усиления сварного шва должна составлять от 1,0 до 3,0 мм. Усиление должно иметь плавный переход к основному металлу и перекрытие от 1,5 до 2,5 мм в каждую сторону.

Рисунок 5.10 - Схема заполнения разделки продольного сварного шва полумуфт

5.1.5.16 После сварки выводные планки с наплавленным на них металлом удаляют с помощью шлифовальной машины (см. рисунок 5.9, в ). Завершенные швы и прилегающую поверхность муфты зачищают от шлака и брызг.

5.1.5.17 После зачистки выполняют визуальный и измерительный контроль качества сварного соединения.

5.1.6 Механизированная сварка продольных швов полумуфт самозащитной порошковой проволокой

5.1.6.1 Способ механизированной сварки самозащитной порошковой проволокой Иннершилд применяется при сварке продольных швов муфт П2 - П6, П2ВД, П3ВД, П4ВД, П6ВД, В1, В2, муфтовых тройников П8, разрезных тройников П9, П9ВД при толщине стенки муфты до 21 мм включительно.

5.1.6.2 Для участков продольных швов муфт, выполняемых на стальной технологической подкладке, механизированной сваркой следует выполнять все слои шва.

5.1.6.3 Для участков продольных швов муфт П3 - П6, П2ВД, П3ВД, П4ВД, П6ВД, В1, В2, не прилегающих к трубе (на галтелях, конических переходах, цилиндрических участках), сварка которых выполняется «на весу», полуавтоматическую сварку следует применять для заполняющих и облицовочного слоев шва. Корневой слой шва в этом случае выполняют ручной дуговой сваркой.

5.1.6.4 Для механизированной сварки продольных швов следует применять следующие самозащитные порошковые проволоки:

марки NR-207 типа E71T8-K6 по AWS A5.20 диаметром 1,7 мм для сварки продольных швов муфт, изготовленных из металла с нормативным пределом прочности до 530 МПа включительно;

марки NR-208S типа E71T8-G по AWS A5.20 диаметром 1,7 мм для сварки продольных швов муфт, изготовленных из сталей с нормативным пределом прочности от 539 МПа до 588 МПа включительно.

5.1.6.5 Режимы механизированной сварки продольных швов полумуфт приведены в таблице 5.7.

5.1.6.6 Минимальное количество слоев при сварке продольных швов полумуфт приведено в таблице 5.8 (уточняется в процессе производственной аттестации технологии сварки).

Таблица 5.7 - Режимы механизированной сварки самозащитной порошковой проволокой продольных швов полумуфт

|

Диаметр электродной проволоки, мм |

Скорость подачи проволоки, м/мин |

Вылет электродной проволоки, мм |

Напряжение на дуге, В |

Полярность |

|

1,7 |

2,0 - 3,1 |

12 - 19 |

17,5 - 20,5 |

Прямая |

Таблица 5.8 - Минимальное количество слоев при сварке продольных швов полумуфт

|

Толщина стенки муфты, мм |

Наименование слоя |

|

|

Заполняющие |

Облицовочный |

|

|

До 8 |

2 |

1 |

|

Свыше 8 до 10 вкл. |

3 |

1 |

|

Свыше 10 до 12 вкл. |

4 |

1 |

|

Свыше 12 до 16 вкл. |

5 |

1 |

|

Свыше 16 до 21 вкл. |

6 |

1 |

5.1.6.7 При сварке продольных швов полумуфт с толщиной стенки более 13 мм заполняющие слои, начиная с третьего, выполняются по методу «слой за два прохода», а облицовочный слой по методу «слой за два (три) прохода».

5.1.7 Сварка стыков “муфта - труба” (кольцевой угловой шов)

5.1.7.1 На поверхности трубы выполнить разметку границы кольцевых швов “муфта - труба” с помощью несмываемого маркера.

5.1.7.2 Перед началом сварки на стыки устанавливают индукционные нагреватели / кольцевые газовые горелки (в случае использования), схема установки которых показана на рисунке 5.1.

5.1.7.3 Предварительный и сопутствующий подогрев кромок муфты в процессе сварки следует осуществлять в соответствии с 5.1.2.5.

5.1.7.4 Перед началом сварки выполняют просушку поверхности трубы на участке приварки муфты в соответствии с 5.1.2.6.

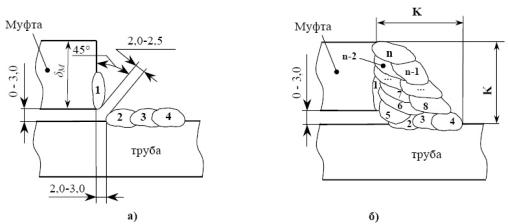

5.1.7.5 Каждый шов варится двумя сварщиками одновременно. Режимы сварки ручной дуговой сварки приведены в таблице 5.9.

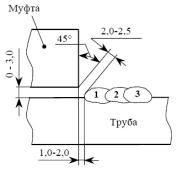

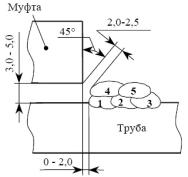

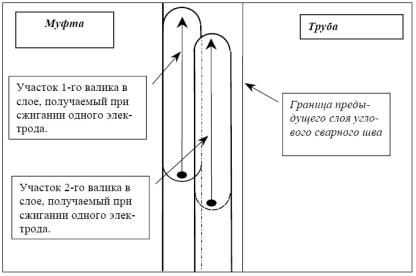

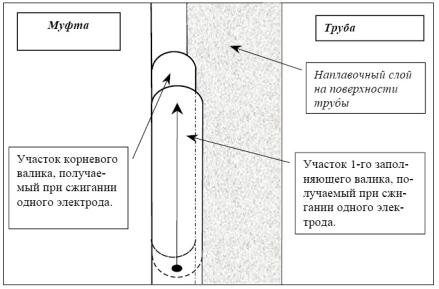

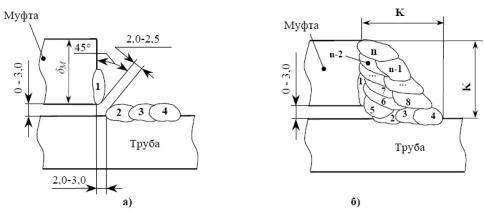

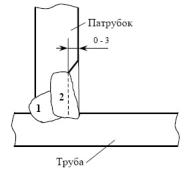

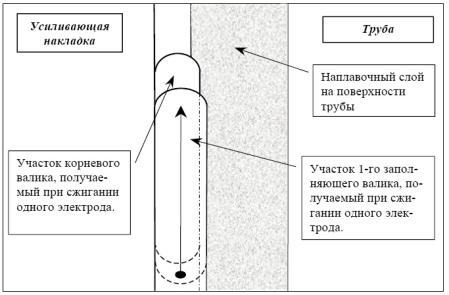

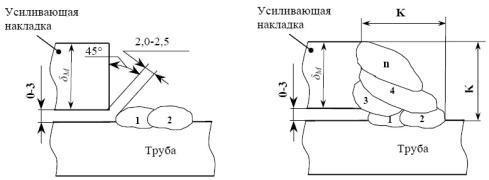

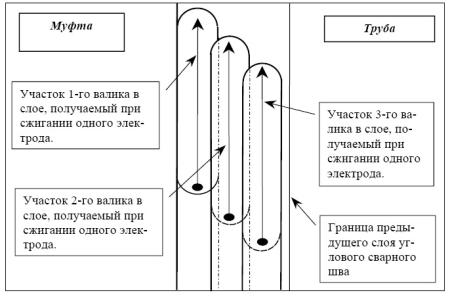

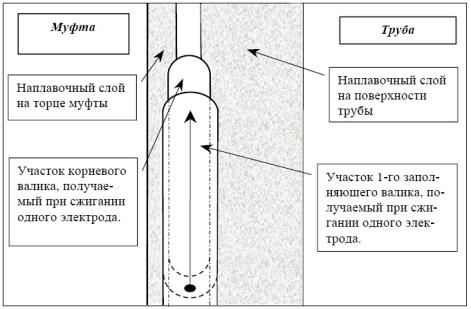

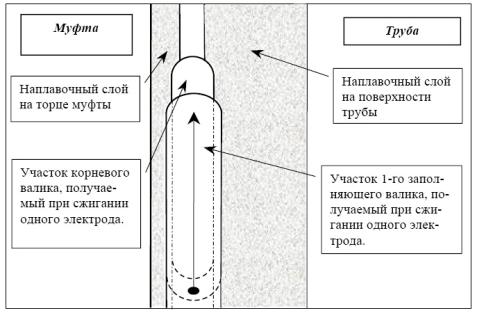

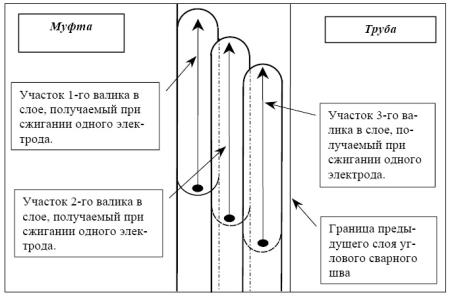

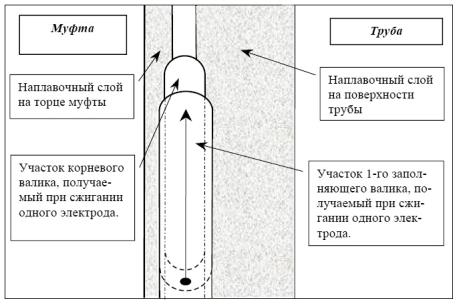

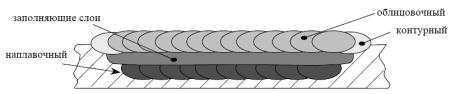

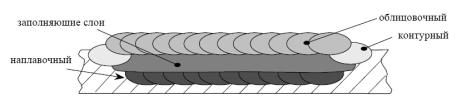

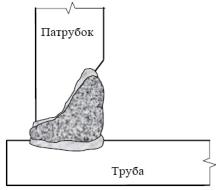

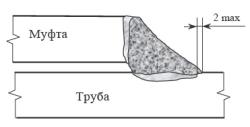

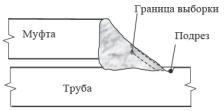

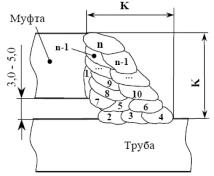

5.1.7.6 Для компенсации зазора между муфтой и трубой, а так же для создания благоприятных условий для формирования корневого слоя шва, сварку стыка начинают с выполнения наплавочного слоя шва, показанного на рисунке 5.11, а). Сварку наплавочного слоя выполняют “снизу-вверх”.

5.1.7.7 На участках, где зазор в собранном стыке находится в диапазоне от 3,0 до 5,0 мм, следует выполнить еще один наплавочный слой, показанный на рисунке 5.11, б).

Таблица 5.9 - Режимы ручной дуговой сварки швов “муфта - труба”

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), мм/с |

|

Наплавочный |

3,0 / 3,2 |

100-120 |

1,40-1,50 |

|

Корневой |

3,0 / 3,2 |

100-120 |

1,40-1,50 |

|

Заполняющие |

3,0 / 3,2 |

120-140 |

1,25-1,50 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

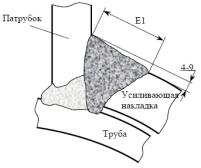

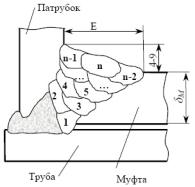

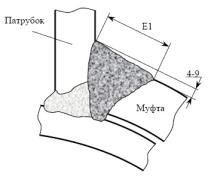

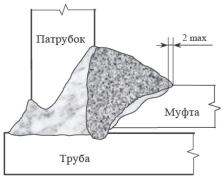

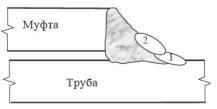

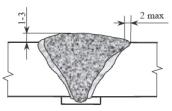

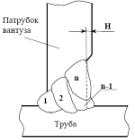

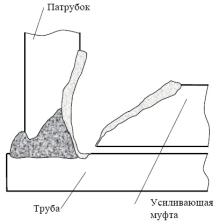

5.1.7.8 В случае, если толщина стенки привариваемой муфты превышает 19 мм, перед монтажом муфты следует выполнить на ее кромку наплавочный валик (рисунок 5.11, в, г). Наплавку валика следует выполнять в нижнем положении.

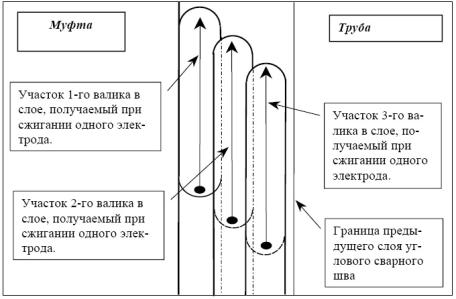

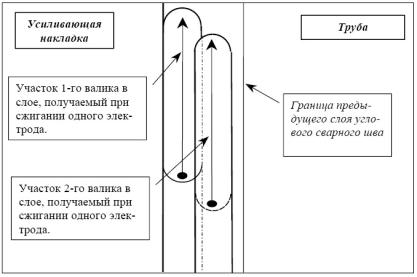

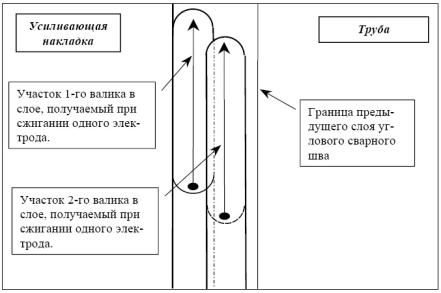

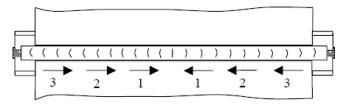

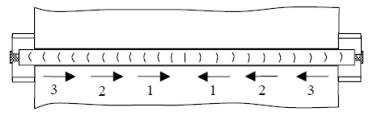

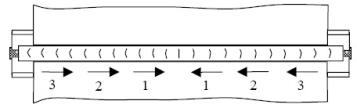

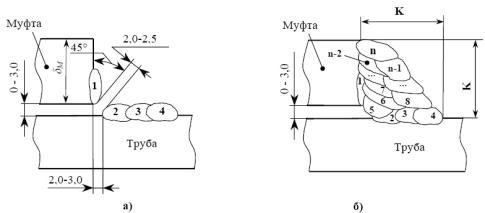

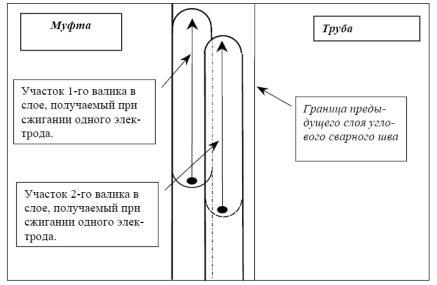

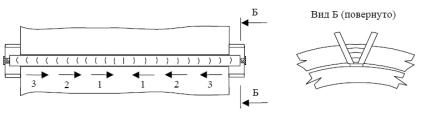

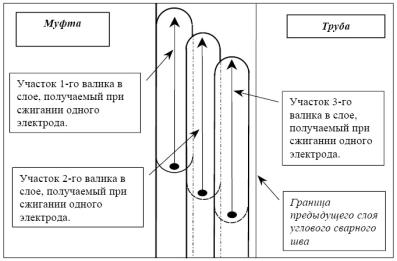

5.1.7.9 Для обеспечения благоприятного теплового режима сварку наплавочных слоев выполнять участками (“ступеньками”), на которых один за другим укладывают 2 или 3 параллельных валика (рисунок 5.12, б). Валики выполняют один за другим на длину сжигания электрода.

5.1.7.10 После выполнения наплавочных валиков стык зачищают и обрабатывают с помощью шлифмашинки. После обработки зазор в стыке “муфта - труба” должен быть в диапазоне от 2 до 2,5 мм (см. рисунок 5.11).

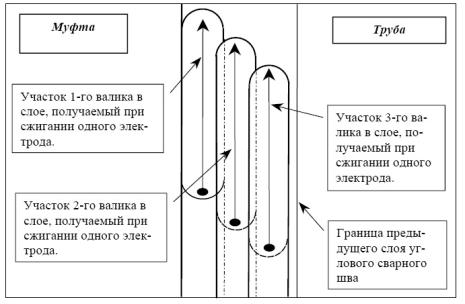

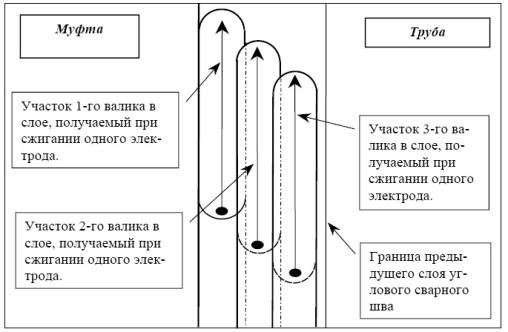

5.1.7.11 Сварку корневого и 1-го заполняющего валиков выполняют обратноступенчатым методом “снизу-вверх” (см. рисунок 5.7). Валики выполняют один за другим (“ступенькой”) на длину сжигания электрода (рисунок 5.12, а). Схема укладки валиков показана на рисунке 5.13.

5.1.7.12 Сварку заполняющих валиков, кроме первого, выполняют обратноступенчатым методом “снизу-вверх” по схеме, показанной на рисунке 5.7. Схема укладки валиков показана на рисунке 5.14.

Сварку заполняющих слоев шва следует выполнять участками (“ступеньками”), на которых один за другим укладываются 2 или 3 параллельных валика (см. рисунок 5.12, б). Валики выполняют один за другим на длину сжигания электрода.

5.1.7.13 После выполнения каждого прохода шов должен быть зачищен механическим способом с целью удаления шлака, брызг и «карманов».

5.1.7.14 Минимальное количество выполняемых проходов должно соответствовать таблице 5.10.

|

|

|

|

а) сварка наплавочных валиков. Зазор в стыке 0-3 мм, толщина муфты до 19 мм |

б) сварка наплавочных валиков. Зазор в стыке 3-5 мм, толщина муфты до 19 мм |

|

|

|

|

в) сварка наплавочных валиков. Зазор в стыке 0-3 мм, толщина муфты более 19 мм |

г) сварка наплавочных валиков. Зазор в стыке 3-5 мм, толщина муфты более 19 мм |

Рисунок 5.11 - Последовательность выполнения наплавочных валиков сварного соединения “муфта - труба”

а) сварка корневого и 1-го заполняющего валиков

б) сварка наплавочных и заполняющих слоев шва

Рисунок 5.12 - Последовательность сварки слоев шва “муфта - труба” ступенчатым методом

а) сварка корневого и 1-го заполняющего слоев шва. Зазор в стыке 0 - 3 мм, толщина муфты до 19 мм

б) сварка корневого и 1-го заполняющего слоев шва. Зазор в стыке 3 - 5 мм, толщина муфты более 19 мм

Рисунок 5.13 - Последовательность выполнения корневого и 1-го заполняющего слоев шва сварного соединения “муфта - труба”

а) сварка заполняющих слоев шва (6 - n). Зазор в стыке 0 - 3 мм, толщина муфты до 19 мм

б) сварка заполняющих слоев шва (9 - n). Зазор в стыке 3 - 5 мм, толщина муфты более 19 мм

Kmin = dМ мм

Kmax = dМ

+3,0 мм

Рисунок 5.14 - Последовательность выполнения заполняющих слоев шва сварного соединения “муфта - труба”

Таблица 5.10 - Количество проходов для выполнения углового шва “муфта - труба”, включая наплавочные

|

Толщина стенки усиливающего элемента, мм |

Минимальное количество проходов |

|

До 15 вкл. |

6 |

|

Св. 15 до 19 вкл. |

7 |

|

Св. 19 до 22 вкл. |

9 |

|

Св. 22 до 25 вкл. |

11 |

|

Св. 25 до 30 вкл. |

14 |

|

Св. 30 до 35 вкл. |

17 |

|

Св. 35 |

18 |

5.1.7.15 Выполненный угловой шов должен иметь выпуклую форму с плавными переходами к основному металлу. Усиление (выпуклость) сварного шва должна быть не более 3 мм (не более 2 мм для участков, выполненных в нижнем положении). Ослабление (вогнутость) сварного шва должно быть не более 1 мм. Облицовочный слой сварного шва должен иметь мелкочешуйчатую поверхность с превышением гребня над впадиной не более 1,0 мм.

5.1.7.16 После окончания сварки необходимо зачистить шов и прилегающую поверхность усиливающего элемента и трубы от шлака и брызг.

5.1.7.17 Произвести визуальный и измерительный контроль качества выполненных сварных соединений.

5.1.8 Сварка стыка “патрубок - муфта - труба”

5.1.8.1 Перед началом сварки следует проверить зазор между выполненным сварным швом “ труба - патрубок” и разделкой кромок отверстия в полумуфте (см. рисунок 5.4). При зазоре менее 2 мм следует доработать разделку кромки на полумуфте с помощью шлифмашинки. При зазоре в разделке более 4 мм выполнить наплавку дополнительных валиков на шов “ труба - патрубок”, предварительно подогрев место наплавки в соответствии с требованиями 5.1.2.4. Режимы наплавки приведены в таблице 5.11. После выполнения наплавки зачистить и обработать поверхность наплавленных валиков с помощью шлифмашинки. После обработки зазор в стыке “муфта - патрубок” должен быть в диапазоне от 2 до 4 мм (см. рисунок 5.4).

5.1.8.2 Предварительный и сопутствующий подогрев кромок муфты и патрубка в процессе сварки следует осуществлять по методике, приведенной в 5.1.2.4.

Таблица 5.11 - Режимы сварки шва “патрубок - муфта - труба”

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), мм/c |

|

Корневой / наплавочный |

3,0/3,2 |

100 - 120 |

1,40 - 1,50 |

|

Заполняющие |

3,0/3,2 |

120 - 140 |

1,25 - 1,50 |

|

Облицовочный |

3,0/3,2 |

120 - 140 |

1,25 - 1,50 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

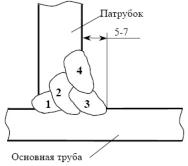

5.1.8.3 Сварка стыка выполняется одновременно двумя сварщиками, каждый из которых выполняет свою половину стыка. Сварку выполняют «на подъем» (для корневого и заполняющих слоев шва - обратноступенчатым способом) в последовательности, показанной на рисунке 5.7. Сварку выполняют на режимах, приведенных в таблице 5.11.

5.1.8.4 Каждый предыдущий слой должен быть зачищен механическим способом с целью удаления шлака, брызг и «карманов».

5.1.8.5 Схема укладки валиков сварного шва “патрубок - муфта - труба” показана на рисунке 5.15. Минимальное количество выполняемых проходов должно соответствовать таблице 5.12.

Таблица 5.12 - Количество проходов для выполнения шва “патрубок - муфта - труба”

|

Толщина стенки муфты, мм |

Минимальное количество проходов, n |

|

до 15 включительно |

9 |

|

Св. 15 до 18 включительно |

11 |

|

Св. 18 до 22 включительно |

13 |

|

Св. 22 до |

15 |

5.1.8.6 Ширина валика, выполняемого за один проход, не должна превышать 12 мм.

5.1.8.7 В случае, если ширина облицовочного слоя шва превышает 20 мм, его сварку выполняют за 3 прохода.

5.1.8.8 Сварка заполняющих и облицовочного слоев шва, выполняемых за несколько проходов, производится валиками с взаимным перекрытием не менее 3 мм.

5.1.8.9 Облицовочный слой сварного шва должен иметь мелкочешуйчатую поверхность с превышением гребня над впадиной не более 1,0 мм, иметь усиление с плавным переходом к основному металлу и перекрывать кромку усиливающего элемента на 1,5-2,5 мм.

5.1.8.10 После окончания сварки зачистить шов и прилегающую поверхность патрубка и трубы от шлака и брызг.

5.1.8.11 После зачистки выполняют визуальный и измерительный контроль качества шва «патрубок - муфта - труба».

5.1.8.12 Выполнить капиллярный и ультразвуковой контроль качества углового кольцевого шва «патрубок - муфта - труба», продольных стыковых швов сварки полумуфт, угловых кольцевых (нахлесточных) швов «муфта - труба».

Аmin = dМ +2 мм

Аmax = 1,2dМ

+ 5,5 мм

Рисунок 5.15 - Последовательность выполнения проходов сварного шва “патрубок - муфта - труба”

5.2 Ремонт дефектов нефтепроводов методом установки разрезных тройников (постоянная ремонтная конструкция П9, П9ВД)

5.2.1 При ремонте дефектов нефтепроводов на давление до 6,3 МПа включительно следует применять разрезные тройники (постоянная ремонтная конструкция П9), выпускаемые по ТУ [7], на давление до 10 МПа включительно - разрезные тройники (постоянная ремонтная конструкция П9ВД), выпускаемые по ТУ [5].

5.2.2 Перед сборкой и сваркой разрезного тройника следует выполнить разметку кольцевых угловых швов “муфты - труба” и неразрушающий контроль качества этих участков в соответствии с требованиями раздела 6 настоящего документа.

5.2.3 Сборка и сварка разрезного тройника должна выполняться в следующем порядке:

сборка полумуфт на трубе и сварка продольного шва, включающая:

1) разметку подготовленного участка трубы под установку разрезного тройника;

2) сборку полумуфт на трубе в проектном положении с помощью приспособления для монтажа тройников ПМТ 530-620/720-820/1020-1220 и наружных центраторов типа ЦЗ, ЦЗН и ЦГН;

3) подгонку (в случае необходимости) разрезного тройника к трубе путем доработки продольной кромки полумуфты;

4) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок полумуфт;

5) сварку корневого слоя продольных швов полумуфт на подкладных пластинах;

6) сварку заполняющих и облицовочного слоев шва;

7) остывание сварного соединения;

8) визуальный и измерительный контроль продольных стыковых швов полумуфт.

приварка муфты к трубе, включающая:

1) установку нагревательных элементов на муфту в зоне кольцевых угловых швов приварки муфты к трубе (в случае использования);

2) просушку поверхности трубы на участке выполнения кольцевых угловых швов;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок муфты;

4) выполнение кольцевых угловых швов приварки муфты к трубе;

5) остывание сварного соединения;

6) визуальный и измерительный контроль выполненных кольцевых угловых сварных швов;

неразрушающий контроль выполненных сварных соединений, включающий капиллярный и ультразвуковой контроль продольных стыковых швов сварки полумуфт, угловых кольцевых швов «муфта - труба».

5.2.4 Сборку, сварку, предварительный и сопутствующий подогрев при выполнении продольных швов полумуфт разрезного тройника производят в соответствии с 5.1.5 настоящего документа.

5.2.5 Сварку, предварительный и сопутствующий подогрев, просушку трубы при выполнении кольцевых угловых швов приварки разрезного тройника к трубе производят в соответствии с 5.1.7 настоящего документа.

5.2.6 Количество слоев шва при выполнении продольных стыковых швов полумуфт и кольцевых угловых швов “муфта - труба” при установке разрезного тройника приведено в таблицах 5.6 и 5.10 соответственно.

5.2.7 Визуальный и измерительный, капиллярный и ультразвуковой контроль качества продольных стыковых швов сварки полумуфт, угловых кольцевых (нахлесточных) швов «муфта - труба» выполняют в соответствии с разделом 6 настоящего документа.

5.3 Ремонт дефектов нефтепроводов методом установки стальных полноохватных муфт (постоянные ремонтные конструкции П2, П3, П4, П5, П5У, П6, П2ВД, П3ВД, П4ВД, П6ВД и временные ремонтные конструкции В1, В2)

5.3.1 Перечень стальных полноохватных муфт, применяемых для ремонта нефтепроводов

При ремонте дефектов нефтепроводов на давление до 6,3 МПа включительно следует применять стальные полноохватные муфты (постоянные ремонтные конструкции П2, П3, П4, П5, П5У, П6; временные ремонтные конструкции В1, В2), выпускаемые по ТУ [6], на давление до 10 МПа включительно - постоянные ремонтные конструкции П2ВД, П3ВД, П4ВД, П6ВД, выпускаемые по ТУ [4].

5.3.2 Последовательность сборки и сварки стальных полноохватных муфт

5.3.2.1 Перед сборкой и сваркой стальной полноохватной муфты следует выполнить разметку кольцевых угловых швов “муфты - труба” и неразрушающий контроль качества этих участков в соответствии с требованиями раздела 6 настоящего документа.

5.3.2.2 Сборка и сварка стальных полноохватных муфт должна выполняться в следующем порядке:

сборка полумуфт на трубе и сварка продольного шва, включающая:

1) сборку полумуфт на трубе с помощью наружных центраторов;

2) подгонку (в случае необходимости) муфты к трубе путем доработки продольной кромки одной из полумуфт;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок полумуфт;

4) сварку корневого слоя продольных швов полумуфт;

5) сварку заполняющих и облицовочного слоев шва;

6) визуальный и измерительный контроль продольных стыковых швов полумуфт.

приварка муфты к трубе, включающая:

1) установку нагревательных элементов на муфты в зоне кольцевых угловых швов приварки муфты к трубе (в случае использования);

2) просушку поверхности трубы на участке выполнения кольцевых угловых швов;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок муфты;

4) выполнение кольцевых угловых швов приварки муфты к трубе;

5) остывание сварного соединения;

6) визуальный и измерительный контроль выполненных кольцевых угловых сварных швов.

сборка технологических колец на трубе и сварка продольных швов, включающая:

1) доработку углового сварного шва “муфта - труба” с помощью шлифмашинки для обеспечения требуемой геометрии разделки кромок;

2) сборку технологических колец на трубе с помощью наружного центратора;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок технологических колец;

4) сварку корневого слоя продольных швов технологических колец на подкладных пластинах;

5) сварку заполняющих и облицовочного слоев шва;

6) остывание сварного соединения;

7) визуальный и измерительный контроль продольных стыковых швов технологических колец.

приварка технологических колец к кольцевому угловому шву муфты, включающая:

1) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок технологического кольца и кольцевого углового шва муфты;

2) выполнение стыкового шва приварки технологического кольца к кольцевому угловому шву муфты;

3) остывание сварного соединения;

4) визуальный и измерительный контроль выполненных кольцевых угловых сварных швов.

неразрушающий контроль выполненных сварных соединений, включающий: контроль методом проникающей цветной дефектоскопии, контроль ультразвуковым методом продольных стыковых швов полуколец, угловых кольцевых швов «муфта - технологическое кольцо».

5.3.3 Требования по температурным режимам сварки стальных полноохватных муфт

При сварке стальных полноохватных муфт должны соблюдаться требования к предварительному подогреву и температурным условиям в процессе сварки согласно 5.1.2 настоящего документа.

5.3.4 Разделки кромок и типы сварных соединений стальных полноохватных муфт

5.3.4.1 При установке стальных полноохватных муфт используют следующие сварные соединения:

стыковое сварное соединение - продольные швы полумуфт и технологических полуколец;

нахлесточное сварное соединение - кольцевые швы приварки муфты к трубе;

стыковое сварное соединение - шов приварки технологического кольца к угловому нахлесточному шву муфты.

5.3.4.2 Продольные швы муфт П2, П2ВД выполняют на стальной технологической подкладке. Для муфт П3, П4, П5, П5У, П6, В1, В2, П3ВД, П4ВД, П6ВД продольные швы на участках муфт, прилегающих к трубе и на технологических кольцах выполняют на стальной технологической подкладке. Продольные швы на участках галтелей, конических переходов, цилиндрических участках муфт, не прилегающих к трубе, выполняют “на весу”.